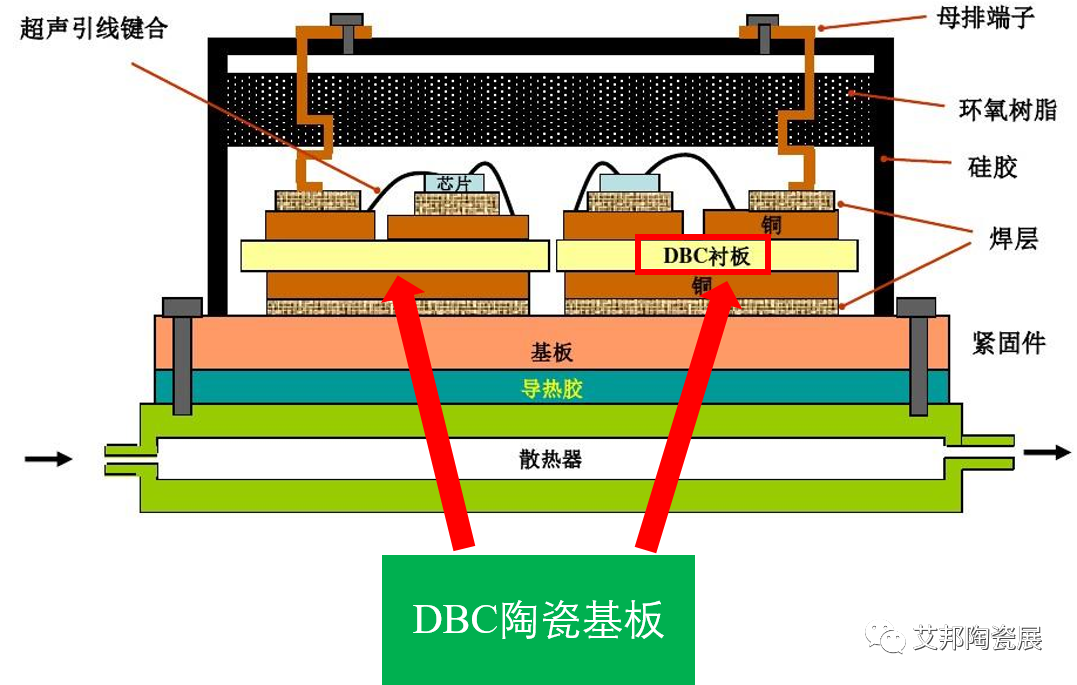

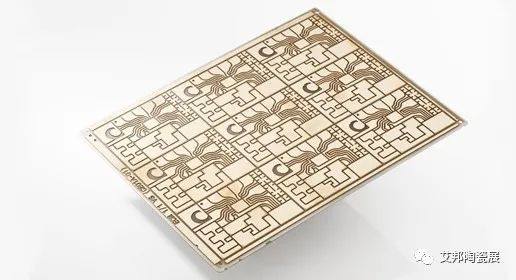

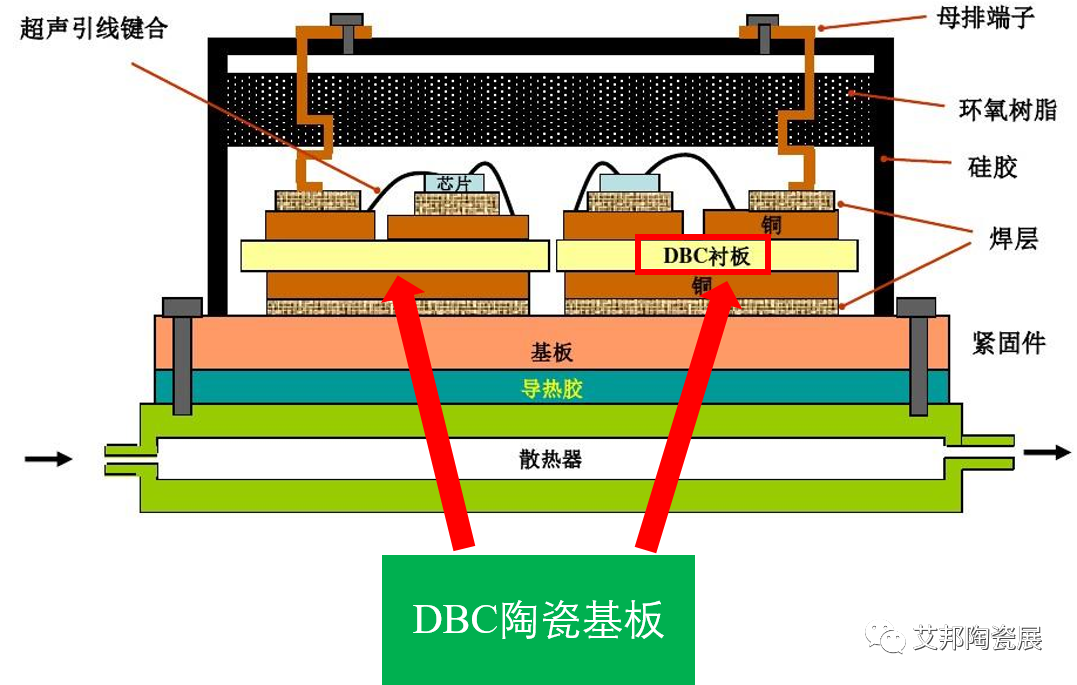

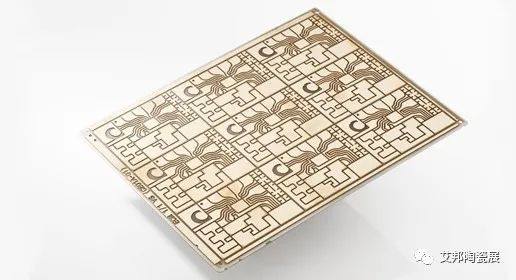

陶瓷覆銅板既具有陶瓷的高導熱性、高電絕緣性、高機械強度、低膨脹等特性,又具有無氧銅金屬的高導電性和優異的焊接性能,并能像PCB線路板一樣刻蝕出各種圖形。

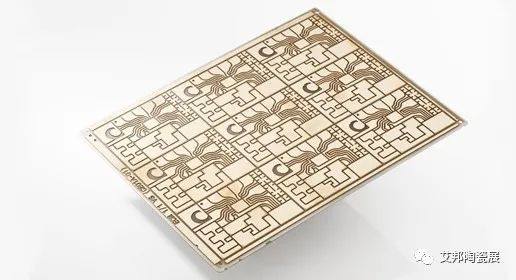

陶瓷覆銅板具有陶瓷部分導熱耐壓特性;銅導體部分具有極高的載流能力;便于刻蝕圖形,形成電路基板;焊接性能優良,適用于鋁絲鍵合。

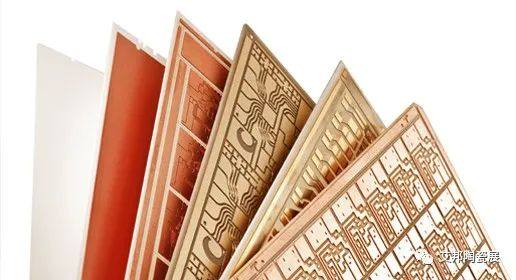

陶瓷基板材料的性能是陶瓷覆銅板性能的決定因素。目前,已應用作為陶瓷覆銅板基板材料主要有氧化鋁、氮化鋁和氮化硅陶瓷基板。氧化鋁基陶瓷基板是最常用的陶瓷基板,由于它具有好的絕緣性、好的化學穩定性、好的力學性能和低的價格,但由于氧化鋁陶瓷基片相對低的熱導率、與硅的熱膨脹系數匹配不好。作為高功率模塊封裝材料,氧化鋁材料的應用前景不容樂觀。

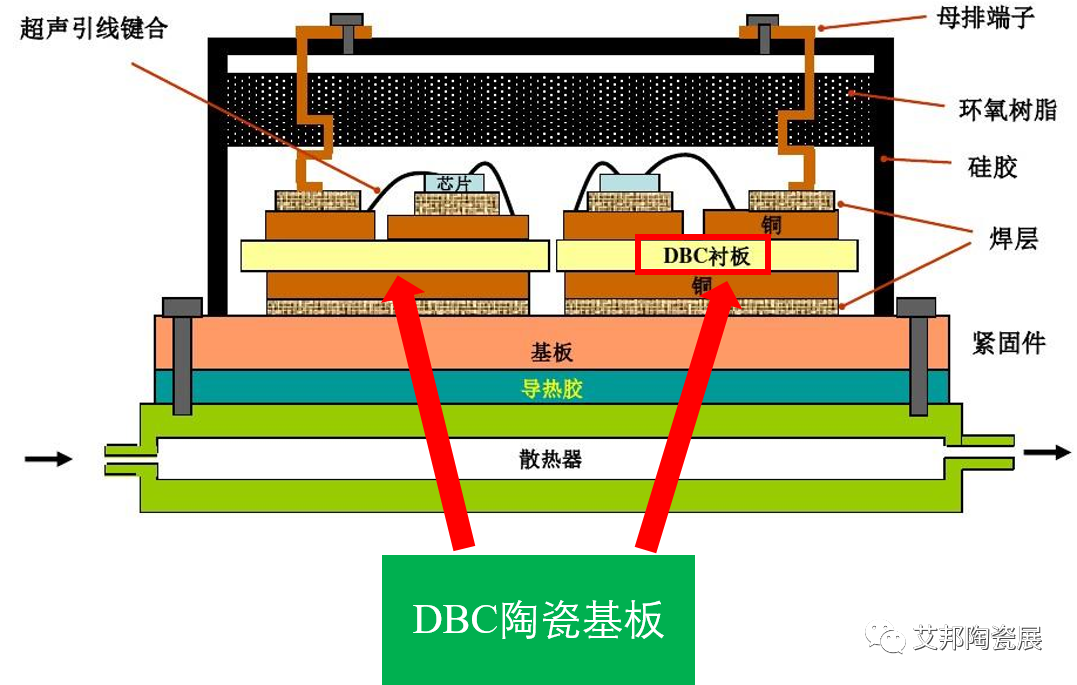

氮化鋁陶瓷覆銅板既具有陶瓷的高導熱性、高電絕緣性、高機械強度、低膨脹等特性,又具有無氧銅的高導電性和優異的焊接性能,是IGBT模塊封裝的關鍵基礎材料。整個模塊內部應力較低,提高了高壓IGBT模塊的可靠性。這些優異的性能都使得氮化鋁覆銅板成為高壓IGBT模塊封裝的首選。

DBC在在含氧的氮氣中以1063℃左右的高溫加熱,氮化鋁陶瓷表面直接焊接上一層銅箔。但由于氮化鋁是一種非氧化物陶瓷,敷接銅箔的關鍵是使其表面形成氧化物過渡層,然后通過上述過渡層與Cu箔敷合實現AlN與Cu箔的敷合。

陶瓷與銅界面結合緊密,結構致密。陶瓷晶粒大約為1-5μm,與銅之間存在8-10微米的過渡層。該過渡層結構致密,晶粒約為3-5μm,但是晶粒間存在不連貫的微裂紋。陶瓷表面致密,沒有氣孔存在。表面顆粒凹凸不平,可能是拉開時裂紋沿晶界擴展,部分顆粒在銅上部分顆粒在陶瓷上導致。

活性焊銅工藝是DBC工藝技術的進一步發展,它是利用釬料中含有的少量活性元素與陶瓷反應生成能被液態釬料潤濕的反應層,從而實現陶瓷與金屬接合的一種方法。先將陶瓷表面印刷活性金屬焊料而后與無氧銅裝夾后在真空釬焊爐中高溫焊接,覆接完畢基板采用類似于PCB板的濕法刻蝕工藝在表面制作電路,最后表面鍍覆制備出性能可靠的產品。一般地,DBC在高溫情況下通過氧化膜結合在一起,AMB是在真空和高溫下進行活性焊接,讓陶瓷和銅焊接在一起,那么它的溫度循環能力是傳統的5-6倍。

高壓大功率IGBT模塊技術門檻高,特別是要求封裝材料散熱性能更好、可靠性更高、載流量更大。在汽車電動化需求旺盛的推動下,作為電動化下核心受益品種,預計全球新能源汽車IGBT將在未來幾年實現快速增長,2025年市場規模達到約50億美元。作為IGBT封裝的核心材料,氮化鋁陶瓷覆銅板的市場需求同樣將十分巨大。

原文始發于微信公眾號(艾邦陶瓷展):站在IGBT風口上,氮化鋁陶瓷封裝覆銅板騰飛在即