1. 關于珠磨機(砂磨機)

珠磨機是一種利用研磨介質(如磨珠)對漿液進行粉碎或分散處理的機械裝置,粉碎容器(呈圓筒形)內部裝有攪拌器,磨珠和漿液,攪拌器通過攪拌帶動磨珠轉動,磨珠在轉動過程中,與漿液中的粒子摩擦沖擊產生的能量能將粒子粉碎或分散。珠磨機的應用廣泛,無論是粗大粒子的粉碎或是細微粒子的分散都能對應。它能有效地將微米或者亞微米粒子粉碎至更細,精細程度可達數十納米。當處理不同材質的漿液時,需要選擇最優的運轉條件。可以通過選擇合適的磨珠尺寸,攪拌器轉速和攪拌器形狀種類,來調整粉碎分散的能量大小,從而實現粒子的微細化處理。

2. 選擇磨珠大小的重要性

磨珠尺寸是粉碎分散處理中最重要的因素。當把微米粒子粉碎成亞微米粒子時,應選擇? 0.5mm以上的大磨珠。當粉碎或分散亞微米或納米的粒子時,應選擇? 0.3mm以下的磨珠。在分散處理中,不需要對粒子施加巨大的沖擊力。此外,較小的磨珠能加快處理速度,這是因為在同一體積中,相對于大尺寸的磨珠數量,小尺寸的磨珠數量更多,從而增加了磨珠和粒子之間的碰撞頻率。

尤其是

1) 目標粒徑和處理物質本身的硬度決定了粉碎/分散所需要的能量。通過選擇合適的磨珠尺寸,攪拌器轉速和加入的磨珠量,能調節粉碎/分散所需要的能量。

2) 磨珠和粒子之間的碰撞頻率會影響粉碎/分散速度。(碰撞頻率由攪拌器轉速和磨珠大小控制)

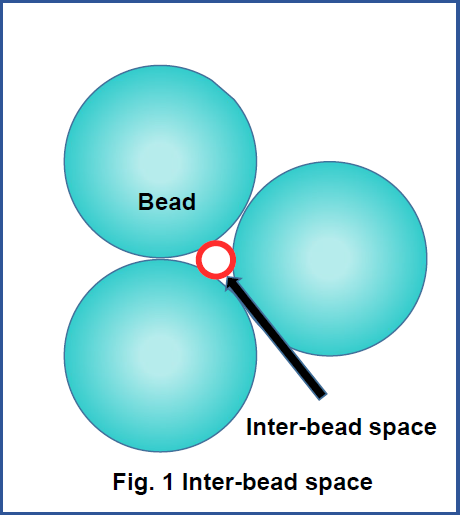

3) 磨珠間的空隙大小與磨珠自身的大小成正比例,而這個空隙大小會影響粒子的最終尺寸。所以,磨珠尺寸越小,磨珠與粒子的接觸機會將更多。請注意,磨珠間的空隙指的是當磨珠緊密堆積時,由磨珠包圍的空間。(見圖1)

圖1 磨珠間的空隙

粉碎處理中磨珠尺寸的選擇

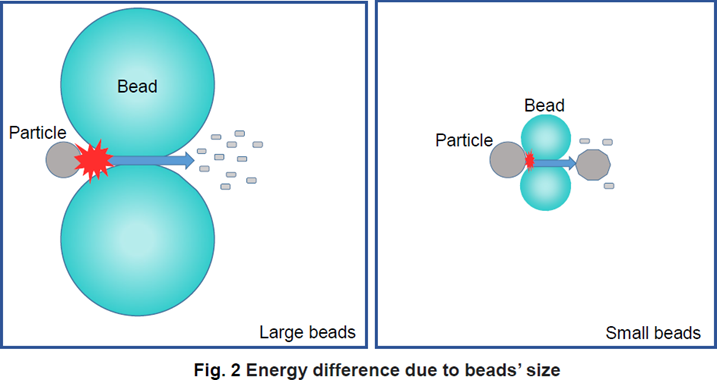

磨珠對粒子施加的能量程度由磨珠尺寸和攪拌器速度決定。因此在粉碎粒徑大的或者硬度強的粒子時,由于需要對粒子施加高強度的能量,所以應選擇大磨珠和高轉速。當粉碎如二氧化硅,氧化鋁和硬質天然礦石的硬粒子時,我們使用? 0.3mm以上的磨珠作為研磨介質。

圖2 磨珠大小引起的能量差異

然而,在進行粉碎處理時,并不總是選擇大磨珠。磨珠的大小會影響粒子的最終尺寸。當粉碎200nm以下的微小粒子時,應使用? 0.1mm或? 0.3mm大小的磨珠進行粉碎處理。

此外,小磨珠能縮短處理時間,這是因為小磨珠與粒子接觸面積寬大,磨珠和粒子之間的碰撞頻率得到提高。如果是軟質粒子,其所需的沖擊能量小,則可選用較小的磨珠來提高處理效率。這種軟質粒子包含碳酸鈣,氧化鐵,農藥和藥物類的化學品等。

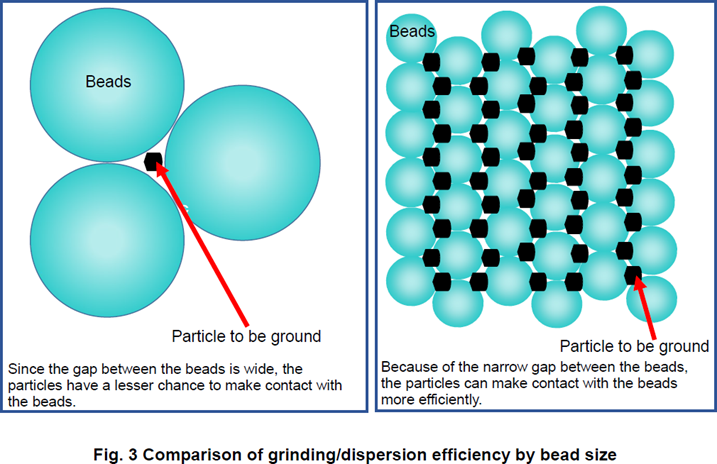

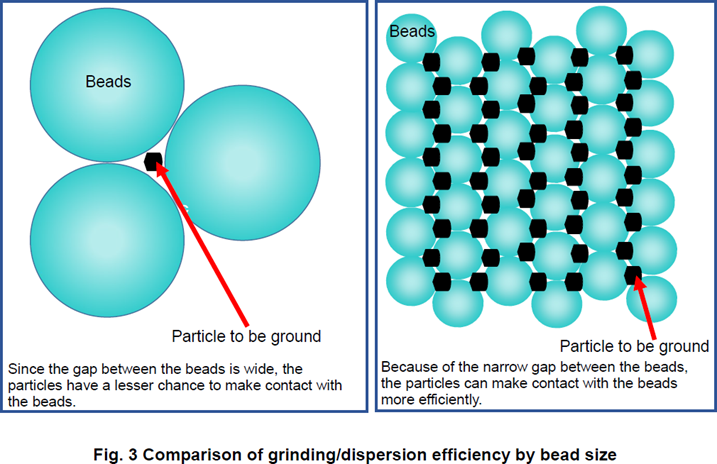

在粉碎200nm以下的微小粒子時,選擇合適的磨珠大小尤其重要。與小磨珠相比,大磨珠之間的空隙要更大,所以磨珠與粒子接觸的次數也會很少,粉碎效率低。因此在粉碎微細粒子時應使用小磨珠。在磨珠大小的選定中,磨珠的大小應是原料中最大粒徑的10倍至30倍,目標粒徑的1000倍至3000倍。例如,在粉碎碳酸鈣時,原料中最大粒徑為10μm,目標粒徑為100nm時,建議選擇? 0.1mm的磨珠。

圖3 磨珠大小引起的粉碎/分散效率差異

分散處理中的磨珠選擇

在分散處理中,選擇磨珠大小的基本理念雖然跟粉碎處理中的理念類似,但需要考慮的條件卻有不同。其最大的不同點是磨珠大小不同對一次粒子造成的損壞程度也不同。分散所需要的沖擊能量不得損壞一次粒子,并且使團聚的粒子分散。

由于每個粒子都是以目標尺寸制成,并為最終產品提供適當的性能,因此需要避免粒子受到損壞。當沖擊能量太大時,一次粒子不但會被損壞,其產生的細小破片將作為粘合劑引發粒子的再聚集,在這種情況下,即使通過長時間的處理漿液中的粒子也不能得到分散。

因此,磨珠的沖擊能量需要適度,既不能太強,也不能太弱。在分散處理中為了保持納米粒子的完整性,即實現對納米粒子的低損傷分散,使用小磨珠來保持較低的沖擊能量十分重要。此外,小磨珠增加了磨珠和粒子之間的碰撞頻率,提高了處理效率。

通常,在分散處理中,由于一次粒子的粒徑很小,需選擇較小的磨珠。理想的磨珠大小應是原始一次粒子的1,000至2,000倍。在現代的許多分散實踐中,一次粒子的大小主要為10nm~200nm,因此在分散處理中所選磨珠比粉碎處理中所選磨珠尺寸更小。例如,當一次粒子為100nm時,磨珠大小通常選在100μm以下。在現代納米材料中,一次粒子小于或等于50nm。

圖4 根據目標粒徑選擇合適的磨珠尺寸

3. 如何選擇珠磨機的類型

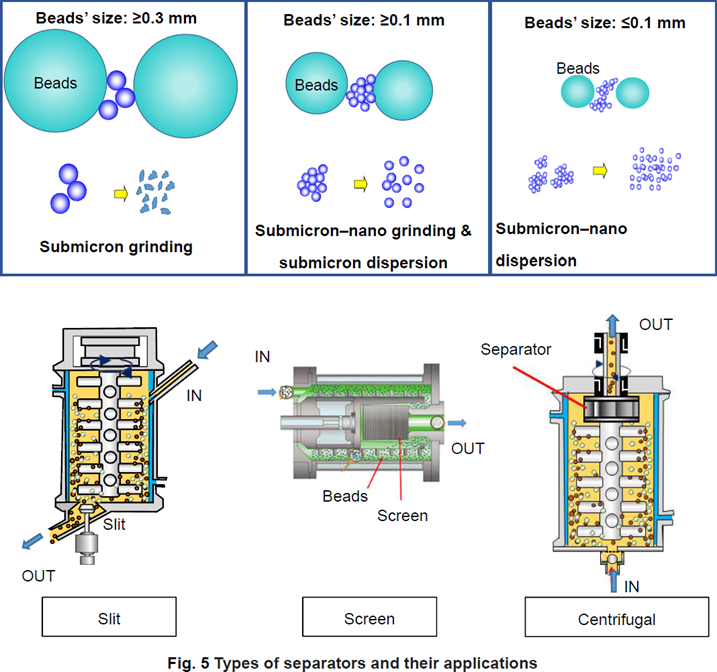

如前一節所述,根據不同的處理目的來選擇合適的磨珠大小非常重要。下一步,則是選擇最佳的磨珠分離方法,而這取決于磨珠的大小。

磨珠的分離方法是決定珠磨機類型的重要因素之一。磨珠分離方法通常分為狹縫分離法,篩網分離法和離心分離法,每種方法都具有其優選的磨珠尺寸。以下各節將介紹這三種方法。

狹縫式磨珠分離器

這種方法是用漿液出口處的狹小的縫隙將漿液與磨珠分離。縫隙寬度約為磨珠直徑的1/3。配備有狹縫分離器的珠磨機,適用于? 0.3mm或更大的磨珠。如果使用小于? 0.3mm的磨珠,狹縫處可能會被磨珠和粗大粒子堵塞,導致漿液的供給壓力增加。即使是處理高粘度的漿液,這種方法也能保證操作穩定并且不會有磨珠的漏出。

篩網式磨珠分離器

該分離器在漿液出口處設置有篩網,通過篩網來對漿液和磨珠進行分離,類似于狹縫式磨珠分離器。該分離器由金屬線的網狀物構成,網中的窄小間隙用于磨珠和漿液的分離。配備這種分離器的珠磨機應選用大于? 0.1mm的磨珠。與狹縫式相比,篩網式的分離面積更多,能適用于更小的磨珠的分離。然而,當磨珠小于或者等于? 0.1mm的情況下,便需要配備更細的篩網,而這種情況下篩網處容易被磨珠和漿液中的粗大粒子堵住發生堵塞。這種磨珠分離法不適合處理高粘度漿液。

離心式磨珠分離器

該分離器是利用離心力分離磨珠,它內部有呈排列狀的分離板。由于磨珠的密度是漿液的4到5倍,產生在磨珠上的離心力能有效地起到重力篩選的作用來分離磨珠。該方法的一個重要特征是沒有狹窄的間隙。不需要漿液通過狹窄的間隙,即使是使用15或30μm大小的磨珠,也不會發生堵塞。因此,當使用微珠(指? 0.1mm或以下的磨珠)分散或粉碎處理亞微米粒子和納米粒子時,離心式磨珠分離器為最佳。

不同類型的磨珠分離器的比較

在珠磨機進行粉碎或分散操作前,首先應確定合適的磨珠尺寸。如上節所述,磨珠大小由原材料的屬性和處理的手段和目的(分散或粉碎)決定。在確定磨珠大小之后,再選擇合適的磨珠分離器類型。

圖5 磨珠分離器的類型及其應用

由于每種磨珠分離器具有其自身的優點和缺點,所以在選擇磨珠分離器時,應根據不同磨珠分離器的特點和磨珠尺寸來進行選擇。將粒子粉碎至微米或亞微米時,應選用較大的磨珠,這時將采用縫隙和篩網分離器。將粒子分散至亞微米的情況下,由于所選的磨珠尺寸小于? 0.3mm,故采用篩網式和離心式。將粒子分散至納米的情況下,應選用? 100μm以下的磨珠,所以選擇離心磨珠分離器。

4. 橫臥式和垂直式的珠磨機比較

珠磨機按攪拌器放置位置劃分,有橫臥式和垂直式兩種。由于作用在磨珠上的離心力是重力的100至1000倍,因此重力的影響小到可以忽略不計。因此,兩種類型之間的處理性能上沒有顯著差異。

然而,就可操作性和維修簡易性而言,存在以下優點和缺點。

- 橫臥式

- ?占地面積大

- ?磨珠堆積時的高度較低,起動功率低

- ?回收殘留漿液和排出磨珠需要更多的工作和時間

- ?更換零件相對容易

- ?占地面積大

- 垂直式

- ?占地面積小

- ?磨珠堆積時的高度高,起動功率高

- ?回收殘留漿液和排出磨珠更容易

- ?更換零件不是很容易

5. 珠磨機的應用

珠磨機應用于多個領域,例如粉碎或分散食品材料,釉料里的金屬氧化物,磁帶里的氧化鐵,多層片式陶瓷電容器(MLCC)等。

特別是在近十年來,很多行業對于分散納米級粒子的需求大幅增加。除了常規應用外,珠磨機還用于分散20至100納米的粒子。其應用的領域例如有,分散LCD濾色器的有機顏料,分散硬涂層原料氧化鋯和分散MLCC的原料鈦酸鋇。這些應用的分散處理中,都要求粒子保持其完整的結構不受到損傷。因此,近年來業界對能應對微珠的珠磨機的需求也在隨之增長。

除此以外,今后的技術發展方向是將原料藥(API)粉碎至納米級別。這項技術要求減少漿液中的金屬污染(如鋯,鋁和鉻)從而實現有效粉碎。

?

來源:廣島金屬機械股份有限公司化工科技事業部

- ?占地面積小

長按識別二維碼關注公眾號,點擊下方菜單欄左側“微信群”,申請加入交流群。