成型是陶瓷基板的制備過程的關鍵環節,影響陶瓷基板的質量和成本。陶瓷基板的平整度、表面粗糙度、尺寸穩定性等是影響基板后續制備覆銅、刻蝕電路的關鍵因素,這對陶瓷基板成形工藝提出了很高的要求,同時大批量生產也要求成型方法生產效率高、成本低。

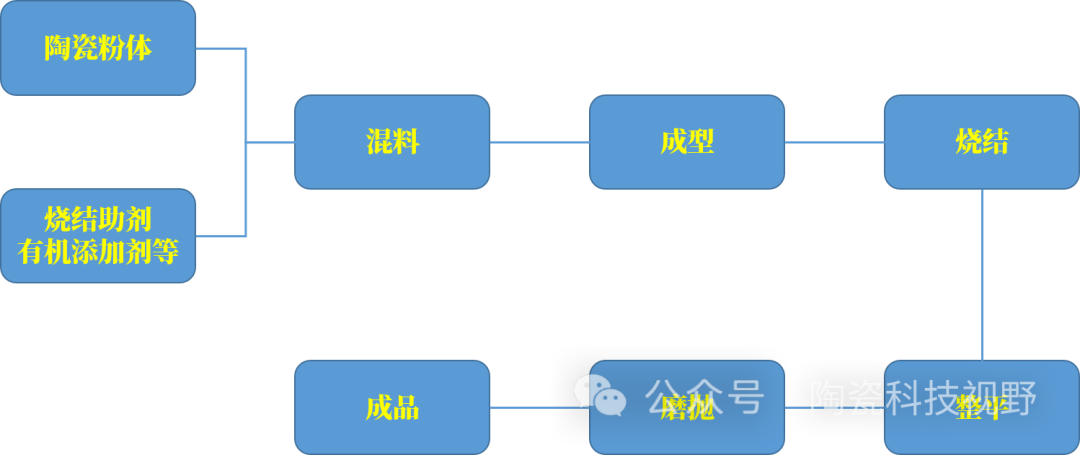

陶瓷基板的制備與其他陶瓷部件一樣,其制備的包括混料、成型、燒結等基本步驟,由于陶瓷基板一般是1mm以下,甚至是 0.3mm 左右的超薄片體,成型和燒結都是制備的關鍵難點,且燒結后還需整平、磨拋等環節。

1、流延工藝

流延成型又稱為刮刀成型法、帶式澆注法等,是目前薄膜或薄片狀材料最重要的成型方法。該方法于 1947 年被首次用于生產陶瓷片狀材料。流延成型的特點:

①生產效率高,可連續操作,自動化水平高,工藝穩定,非常適合批量化生產;

②坯體致密度較好,彈性及韌性好;

③可實現坯體厚度控制;

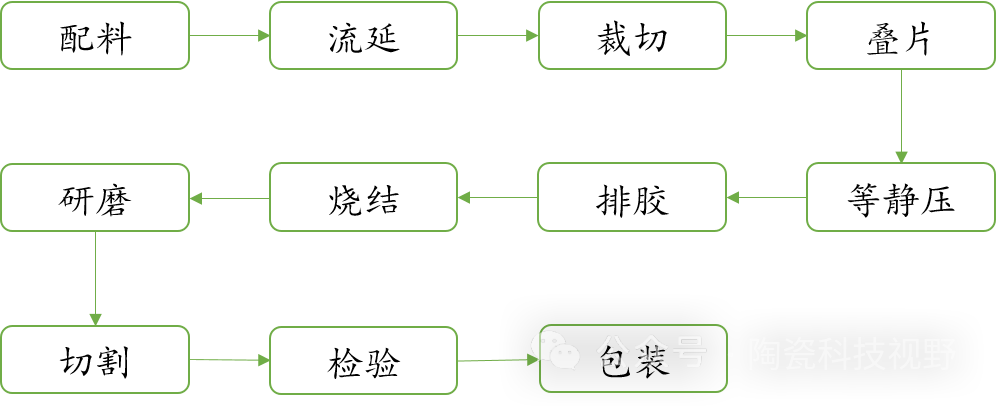

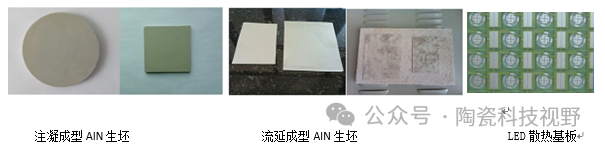

陶瓷基板流延成型的基本流程為:流延漿料調配、真空除泡、流延成型、排膠燒結等。其中,獲得具有高固相含量并且黏度適合的流延漿料是流延成型的關鍵。流延成型兼具高生產效率、超薄的雙重優點,但由于坯體致密度較低,燒結時容易變形,制備大尺寸基板優等品率低,因而提高導熱性、控制良品率是其面臨的主要問題。大尺寸陶瓷基板往往容易產生變形,采用流延成型與等靜壓成型相結合的粉體成型工藝來提高陶瓷基板流延生坯的密度,來進一步減少坯體在燒結過程中的收縮,從而有助于獲得大尺寸高導熱陶瓷基板。

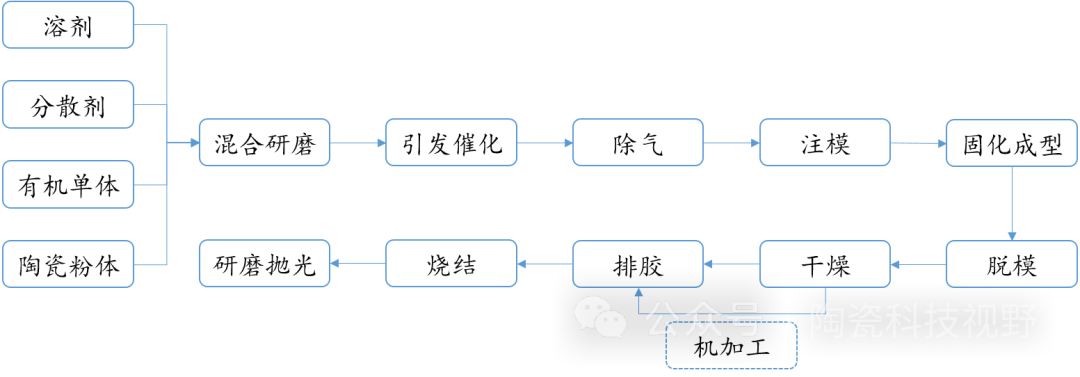

3、凝膠注模成型

20 世紀 90 年代初期,美國橡樹嶺國家重點實驗室(Oak Ridge National Laboratory,ORNL)的 M.A.Jenny 和O.O.Omatete 發明了一種新的陶瓷成型技術—凝膠注模成型技術,是一種新型的制備高品質復雜形狀陶瓷件的近凈成型技術。

凝膠注模成型是將陶瓷粉料分散于含有有機單體和交聯劑的水溶液或非水溶液中,制備出低粘度且高固相體積分數的濃懸浮體 (>50vol%),然后加入引發劑和催化劑,將懸浮體注入模具中,在一定的溫度條件下引發有機單體聚合,導致原位凝固成型。經過低溫干燥得到強度很高、可進行機加工的坯體。

凝膠注模成型適用于厚度0.6~10mm的陶瓷基板成型,但自動化程度和成型效率相對較低。批量化生產中一般利用漿料的自身重力作為動力源注入模具,其工藝中對漿料流動性、注入模具的流動方式、凝膠時間控制、坯體干燥均勻性等方面要求較高,量化控制難度較大。凝膠注模用于基板成型目前少有批量化生產的實例,但與其他成型技術相比較,凝膠注模成型技術具有一系列的優點:

①適用范圍廣,對粉體無特殊要求;

②可實現近凈尺寸成型,制備出復雜形狀的部件;

③坯體強度高,明顯優于傳統成型工藝所制的坯體,可進行機械加工;

④坯體有機物含量低;

⑤坯體和燒結體性能均勻性好;

⑥工藝過程易控制;

有研究結合凝膠注模和流延技術的優點,嘗試利用新穎的凝膠流延工藝制備高致密度和均勻性好的基片。

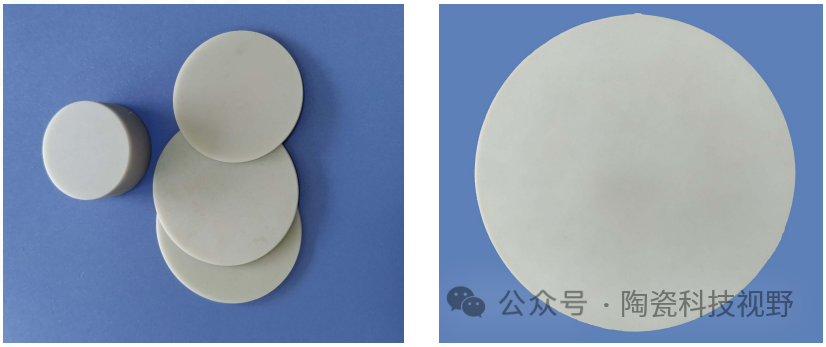

2、干壓成型

干壓成型是將經過造粒、具有良好流動性、粒度級配合適的粉料,裝入模具內,通過壓機施加壓力,使粉料壓制成一定形狀的坯體。干壓成型工藝簡單,操作方便,宜于大批量生產,且周期短,工效高,容易實現機械化自動化生產。坯體致密度高,尺寸比較精確,燒成收縮小,瓷件機械強度高,電性能較好。干壓成型適合于壓制圓形、薄片狀制品,產品密度高、基板平整度容易保證,但生產效率較低,制備超薄基板比較困難。

4、3D打印成型

3D 打印成型技術(3D printing technology)最早產生于 20 世紀 70 年代末到 80 年代初,是目前備受關注的技術之一。3D 打印“增材制造”的加工思想,擺脫模具對傳統成型的限制,在當今市場競爭日益激烈的情況下,3D 打印成型可以實現頻繁的產品試制及改型,相比于傳統的加工方法具有不可比擬的優勢。

目前已有一些國內外學者嘗試使用3D打印技術制備片狀陶瓷材料,此外,3D打印技術可大大簡化多層共燒陶瓷基板工藝步驟,實現快速成型,為多層共燒陶瓷基板的集成化成型提供了新方法。

艾邦建有3D打印陶瓷微信群,歡迎3D打印陶瓷材料、設備、加工、下游應用等產業鏈上下游企業加入。長按下方二維碼,關注公眾號,通過底部菜單“微信群”即可加入:

活動推薦:【邀請函】2024年3D打印陶瓷產業論壇(6月21日·深圳)

The Ceramic 3D Printing Industry Forum

深圳

主辦單位:艾邦智造

媒體支持:陶瓷科技視野、艾邦陶瓷展、南極熊3D打印網

|

序號

|

暫定議題

|

|

1

|

3D 打印陶瓷的應用及產業化發展

|

|

2

|

陶瓷 3D 打印技術及材料研究進展

|

|

3

|

陶瓷 3D 打印的全新方法

|

|

4

|

陶瓷激光增材制造技術研究進展

|

|

5

|

醫療領域的 3D 打印陶瓷解決方案

|

|

6

|

碳化硅陶瓷 3D 打印研究進展

|

|

7

|

氮化硅陶瓷 3D 打印技術與應用

|

|

8

|

3D 打印氧化鋯陶瓷及其應用

|

|

9

|

氧化鋁陶瓷增材制造工藝研究進展

|

|

10

|

多材料高精度陶瓷 3D 打印技術的開發及應用

|

|

11

|

3D 打印陶瓷的脫脂與燒結工藝技術

|

|

12

|

3D 打印非氧化物陶瓷材料的設計與制備

|

|

13

|

氧化鋁陶瓷光固化漿料的制備

|

|

14

|

增材制造專用高質量陶瓷粉末及制備技術

|

|

15

|

3D 打印多孔陶瓷技術的研究及應用

|

|

16

|

3D 打印高分辨率陶瓷電路基板

|

|

17

|

光固化 3D 打印陶瓷技術及光敏樹脂體系研究

|

|

18

|

黏結劑噴射 3D 打印陶瓷關鍵技術

|

|

19

|

增材制造壓電陶瓷的研究進展

|

|

20

|

3D 打印陶瓷部件測試方案

|

更多議題征集中,演講&贊助請聯系李小姐:18124643204(同微信)

報名方式1:加微信

李小姐:18124643204(同微信)

郵箱:lirongrong@aibang.com

注意:每位參會者均需要提供信息;

https://www.aibang360.com/m/100191

原文始發于微信公眾號(陶瓷科技視野):陶瓷基板的4種成型工藝技術介紹