陶瓷燒結過程與機理

1.燒結的定義

在高溫下,陶瓷生坯中固體顆粒相互鍵聯,晶粒長大 ,氣孔和晶界漸趨減少,通過物質的傳遞,其總體積收縮,密度增加,最后變成具有某種顯微結構的致密多晶燒結體,這種現象稱為燒結。

2.燒結的過程

燒結過程伴隨體積變化、質量變化、固相熔融、機械強度增加等物理變化,以及氧化、分解、舊晶相消失和新晶相形成、晶型轉變等化學變化。

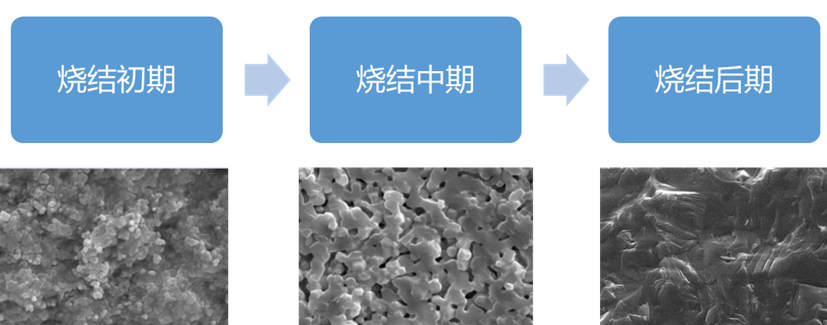

在燒結初期,粉體顆粒間頸部形成并快速生長,素坯幾乎不收縮;燒結中期,顆粒間頸部進一步長大,形成近圓柱形的開口氣孔,素坯快速收縮,密度能達理論密度90-95%;燒結后期,近似球狀的封閉氣孔逐漸形成,素坯進一步收縮,可達理論密度的95%以上。

3.固相燒結傳質

固相燒結是一種沒有液相參與的固態物質間的燒結過程,這個過程涉及多種機理,但在大多數陶瓷材料,如氧化鋁固相燒結中,傳質主要通過擴散來進行。

擴散

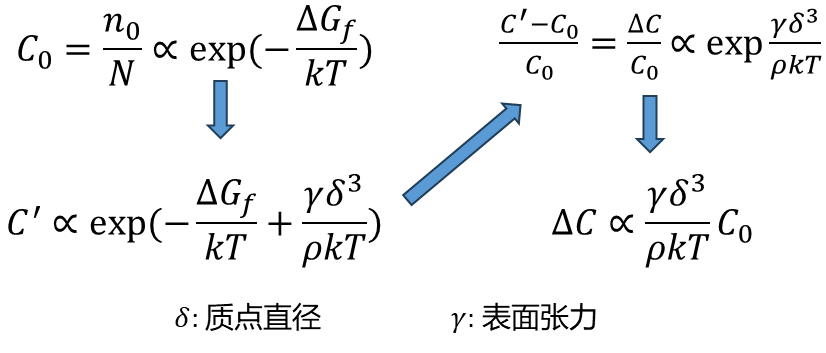

擴散產生的原因在于顆粒不同部位空位濃度差的存在,根據熱力學定律的推導可知,在一定溫度下,空位濃度差與表面張力成正比。因此,由擴散機制進行的燒結過程,其推動力也是表面張力。

擴散主要分為表面擴散、體積擴散及晶界擴散。表面擴散活化能低,多發生在燒結初期,幾乎沒有體積收縮;體積擴散及晶界擴散則主要發生在燒結中后期,晶界擴散快(跟晶粒大小有關),氣孔易消失,致密度能到90%以上。

影響擴散傳質的因素包括材料組成、粒度、晶格缺陷等材料本身影響因素以及溫度、壓力、氣氛等外界因素。

4.液相燒結傳質

凡有液相參與的燒結過程稱為液相燒結,根據液相的性質和數量可以分為粘性流動傳質、塑性流動傳質和溶解-析出傳質。

粘性流動傳質

高溫下,粘性液體(熔融體)流動而產生的傳質稱為粘性流動傳質,粘性流動傳質是大多數硅酸鹽材料燒結的主要傳質過程。與擴散傳質僅是一個質點的遷移不同,粘性流動是在應力作用下,整排原子沿著應力方向移動,因此傳質速率更快,可使坯體在比固態燒結溫度低得多的情況下獲得致密的燒結體。

塑性流動傳質

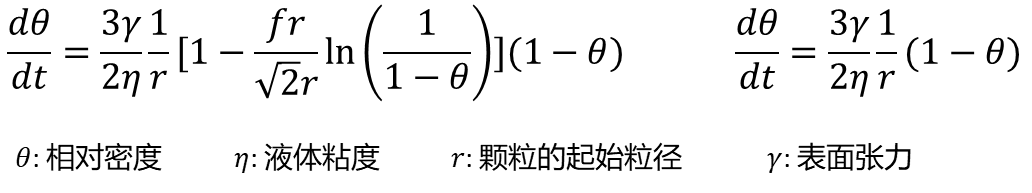

當坯體中液相含量很少時,流體受到外力作用并不立即開始流動,只有在外加力大到某一程度時才開始流動,此類流體屬于非牛頓型的塑性流體。由以下熱力學推導可知,塑性流動傳質中,只有作用力超過屈服值f時,流動速率才與作用的剪切力成正比,當屈服值f較大時,燒結更難進行,而f=0則為粘性流動。

溶解-析出

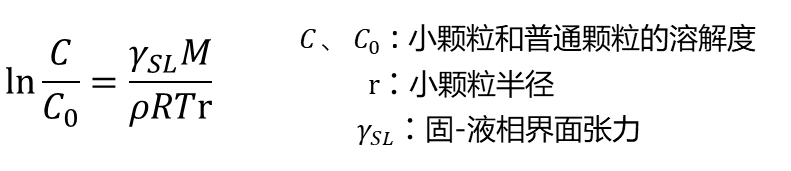

當液相含量較高時,固相分散于液相,并通過液相的毛細管作用在頸部重新排列,成為更致密的堆積物,溶解度高的細小顆粒以及一般顆粒的表面凸起部分溶解進入液相,并通過液相遷移到粗顆粒表面而沉淀下來,推動力為液相對細小顆粒的毛細管力。

5.固相/液相燒結對比

相同點

燒結推動力都是表面能的減小,燒結過程都包括顆粒接觸、聚集、重排、氣孔填充和排出、晶粒生長等階段。

不同點

液相燒結傳質速率高,致密化速率快,可在更低溫度下使坯體燒結成致密體;液相燒結機理更為復雜,其燒結速率與液相種類和數量、粘度、表面張力、液相對固相的浸潤程度以及固相在液相中的溶解度等諸多因素有關。

6.陶瓷助燒機理

產生液相

液相能夠大大促進傳質和顆粒重排,能在較低溫度下實現致密化;可以是加入本身熔點較低的燒結助劑如V2O5、CuO等,也可以加入與燒結物形成多元低共熔物的燒結助劑,如95瓷中加入少量CaO和SiO2,形成CaO-Al2O3-SiO2玻璃相。

與燒結物形成固溶物

當燒結助劑與燒結物形成固溶體時,晶格畸變得到活化,使擴散和燒結速率加快,可以降低燒結溫度。對于缺位型固溶體如用Al3+置換尖晶石中的Mg2+形成的固溶體,以及填隙型固溶體如Li2O和TiO2形成的固溶體尤為強烈,這些固溶體往往會形成空位等缺陷,從而加快擴散速率和燒結速率。

抑制晶粒長大

由于二次再結晶或晶粒長大過快會導致晶界變寬,進而出現反致密化現象,因此可以通過加入抑制晶粒異常長大的燒結助劑來促進致密化過程,如Al2O3中加入少量MgO所形成的鎂鋁尖晶石可以阻礙晶界移動,抑制晶粒的生長。

抑制晶型轉變

部分陶瓷材料在燒結時發生晶型轉變并伴隨較大體積效應,導致致密化困難,甚至造成坯體開裂,如ZrO2在1200℃時會發生單斜ZrO2到四方ZrO2的轉變,并伴有約10%的體積收縮,使制品穩定性變差,適量氧化釔的摻雜可以抑制這種相變,從而提高材料的熱穩定性和機械性能。

備注: 以上圖片來源于網站公開信息或文獻,版權歸原網站或文獻所有。

原文始發于微信公眾號(矽瓷科技):陶瓷燒結過程與機理

長按識別二維碼關注公眾號,點擊下方菜單欄左側“微信群”,申請加入交流群。