鈦酸鋇(BaTiO3)是電子陶瓷元器件行業(yè)的重要基礎(chǔ)原料,被譽為“電子陶瓷工業(yè)的支柱”,也是MLCC最常采用的電介質(zhì)材料。

圖 鈦酸鋇,來源:TODA KOGYO

一、BaTiO3的結(jié)構(gòu)與性能

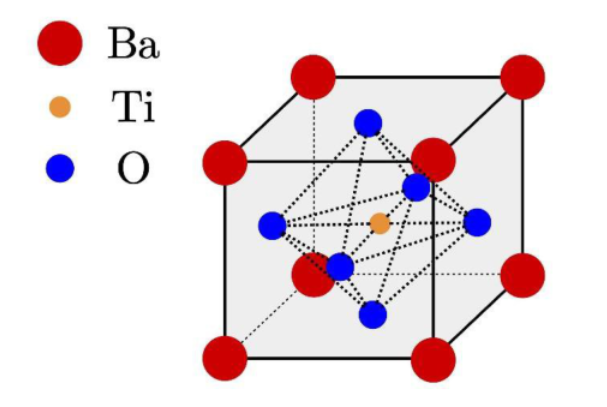

鈦酸鋇外觀為白色粉末,化學(xué)式BaTiO3,相對分子質(zhì)量為233.21,作為一致性熔融化合物,熔點約為1618℃,密度6.2 g/cm3,難溶于水,不溶于熱的稀硝酸、水及堿。可溶于濃硫酸、HF等。BaTiO3在1460℃以下是鈣鈦礦ABO3型,晶體結(jié)構(gòu)如圖所示,Ba2-離子位于晶胞的A位頂點,Ti4+離子位于B位的體心,O2-則處于晶胞的六個面心位置,Ti4+和O2-離子構(gòu)成 Ti-O八面體。

圖 BaTiO3的晶體結(jié)構(gòu)

當(dāng)溫度變化時,BaTiO3晶體的對稱性也隨之發(fā)生改變,進而發(fā)生相變。由于BaTiO3在MLCC使用溫度范圍內(nèi)存在多個相變點,BaTiO3-的介電常數(shù)隨溫度的變化呈非線性,并在相變溫度附近存在介電常數(shù)的突變峰值,如下圖所示。

圖 BaTiO3介電常數(shù)隨溫度的變化

由于立方相鈦酸鋇不具有鐵電性,在居里溫度(130℃)左右時,立方相鈦酸鋇發(fā)生順電-鐵電相變,晶胞內(nèi)c軸延長,即沿[001]方向延長,a,b兩軸相應(yīng)縮短。此時鈦酸鋇為四方晶型,具有鐵電性和自發(fā)極化現(xiàn)象,可以被用來MLCC等電子元器件。

MLCC的實際應(yīng)用過程中,BaTiO3原料特性將對MLCC的電性能與可靠性產(chǎn)生較大影響,主要包括以下性能:

(1)粒徑

粒徑大小以與該粉體顆粒有相同行為的某一球體直徑作為該顆粒的等效直徑。通常用 D10、D50、D90來表示,如D10表示顆粒累計粒度分布百分?jǐn)?shù)達到10%時所對應(yīng)的粒徑值,即小于此粒徑的顆粒的含量占全部顆粒的10%。

對于同一種粉體,D90和D50用來表示大顆粒數(shù)量,D90/ D50越大,表示大顆粒(>D50)占比越多;D50和D10用來表示小顆粒數(shù)量,D50/ D10越大,表示小顆粒(<D50)占比越多,因此,D90/D50和D50/ D10又可稱為不均勻系數(shù)。大顆粒占比越高,則堆積空隙越大,燒結(jié)時氣體越難排出,致密度越低。

(2)比表面積與孔隙

比表面積(Specifc Surface Area,SSA)是指單位質(zhì)量物料所具有的總面積。一般通過氮氣吸附法,測定固體吸附的等溫線,進而求得比表面積。顆粒的比表面積越大,晶格棱邊能也相應(yīng)越大,粉體具有較大的表面能,燒結(jié)活性也越高。

顆粒內(nèi)部的孔隙是原料粉體缺陷的一種,而內(nèi)部存在的空洞在燒結(jié)時難以排出,影響致密度的同時還會降低MLCC的介電常數(shù)

(3)四方性與結(jié)晶度

四方性也可以表示為c/a,是指四方結(jié)構(gòu)的BaTiO3晶胞中c軸和a軸長度的比值。在四方結(jié)構(gòu)中,BaTiO3晶胞中的a軸、b軸、c軸互為90°夾角,且 a=b>c,因此四方結(jié)構(gòu)的 c/a>1。

結(jié)晶度,即結(jié)晶的程度,就是結(jié)晶部分的重量或體積對全部重量或體積的百分?jǐn)?shù)。結(jié)晶度說明粉體顆粒具有均一性、穩(wěn)定性等各項性質(zhì),因而結(jié)晶性優(yōu)良的粉體,燒結(jié)活性相對較低,燒結(jié)過程更為穩(wěn)定,不易出現(xiàn)晶粒異常長大和燒結(jié)致密度差的現(xiàn)象。通常直接采用(002)峰值強度與(002)-(200)峰谷強度比值表示,即K-factor 表示。

二、BaTiO3的合成方法

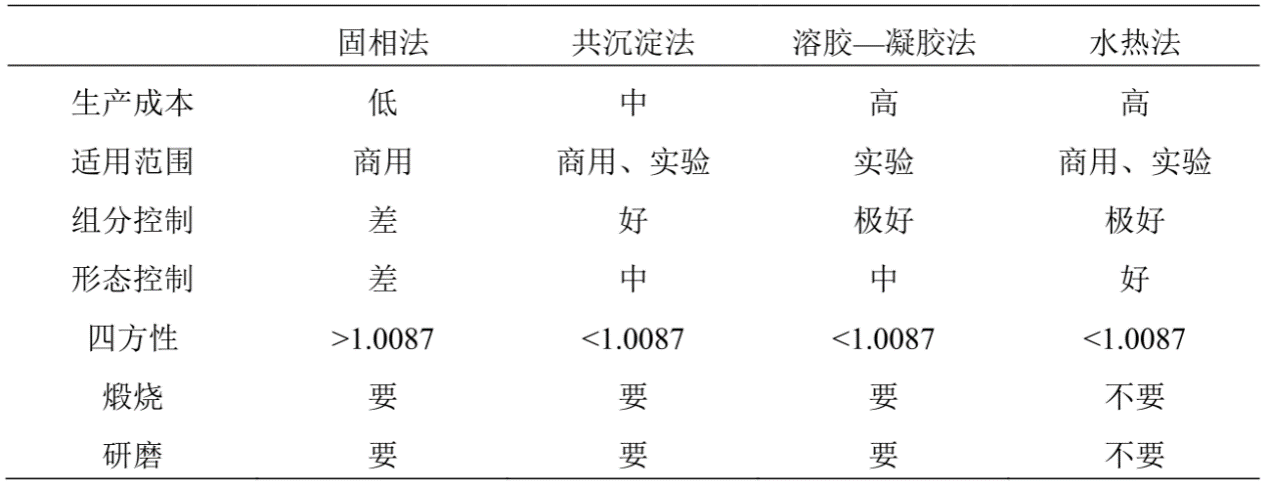

MLCC 行業(yè)中理想的BaTiO3粉體應(yīng)具有易于分散、低燒結(jié)溫度、高致密度、高介電常數(shù)、低介電損耗、良好的批次穩(wěn)定性和規(guī)整的顆粒形態(tài)。生產(chǎn)BaTiO3超細粉體已經(jīng)有許多合成方法,包括固相法、共沉淀法(例如檸檬酸鹽法、草酸鹽法)、水熱法、溶劑熱法、醇鹽水解法、金屬有機物工藝等。綜合考慮粉體產(chǎn)品的特性和所用方法的成本,目前固相法和水熱法是MCC行業(yè)最常用的方法,其次是草酸鹽共沉淀法。

表 鈦酸鋇制備工藝比較

(1)固相法

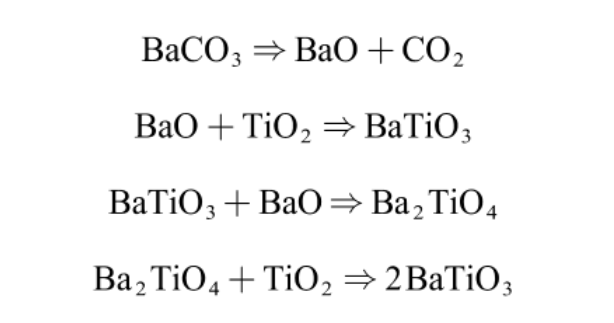

固相法通常采用BaCO3和TiO2原料,采用球磨或砂磨的方式混合,并在1100~1400℃的溫度下煅燒來生成 BaTiO3粉體。產(chǎn)物 BaTiO3容易在TiO2顆粒的表面生成,而TiO2也可作為 BaCO3分解的催化劑。因此,固相法的反應(yīng)機理為煅燒時BaCO3首先分解,后與TiO2反應(yīng)生成一層表面的BaTiO3“殼”層,由于表面層中 Ba和O離子的過量,通常會先形成 Ba2TiO4相,而后由于向顆粒內(nèi)部的連續(xù)擴散,Ba2TiO4和TiO2之間逐漸形成均相的BaTiO3相。其中的反應(yīng)方程式如下:

在整個煅燒的反應(yīng)中,由于TiO2相始終未分解,所以使用細顆粒的TiO2十分有益于最終獲得細顆粒的BaTiO3粉體。但采用固相法制備的粉體經(jīng)過高溫煅燒處理后會導(dǎo)致大量的團聚,并且具有較差的化學(xué)均質(zhì)性和較大的顆粒尺寸。

(2)共沉淀法

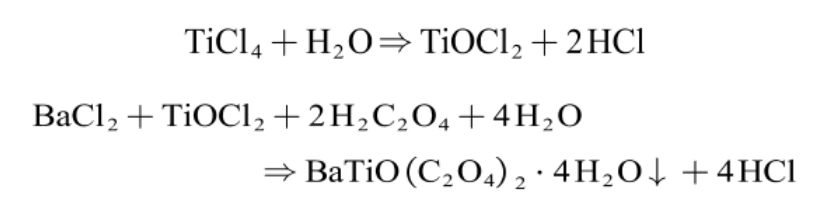

共沉淀法可以使用鋇和鈦的醇鹽、乙酸鹽、檸檬酸鹽、氯化物、氫氧化物和草酸鹽及其組合作為入料,而其中草酸鹽共沉淀法(簡稱草酸鹽法)是可以大量獲得具有精確化學(xué)計量的 BaTiO3粉末的最佳工藝之一。其中一種草酸鹽法是使用 TiC4和BaCl2和草酸(H2C2O4)在水中反應(yīng),以沉淀出雙草酸鹽(BaTiO(C2O4)2·4H2O),再對雙草酸鹽沉淀進行熱分解,以獲得擁有精細化學(xué)計量的BaTiO3粉末。其中共沉淀的反應(yīng)方程式如下:

(3)水熱法

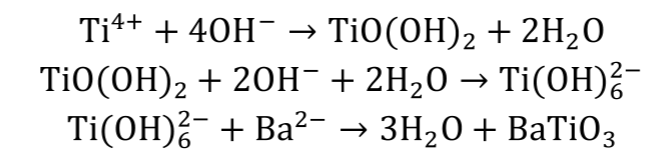

水熱法是指在密閉的壓力容器內(nèi),以含有 Ba、Ti元素的物質(zhì)為原料,水為溶劑,氫氧化物作礦化劑提供堿性條件,壓力范圍在0.1到幾十兆帕下并在200℃左右合成鈦酸鋇,其反應(yīng)機理如下:

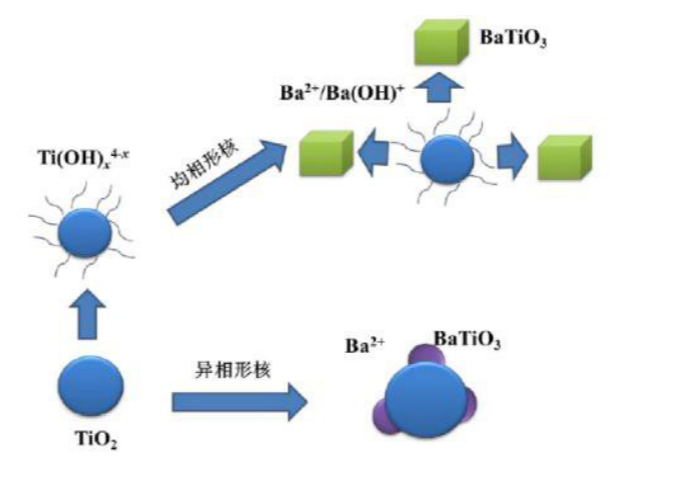

水熱法在高壓環(huán)境下,由于水的存在,可以使反應(yīng)物性能發(fā)生改變,活性提高。在水熱環(huán)境下,反應(yīng)溫度較低,反應(yīng)過程易于控制。有利于提高產(chǎn)率并能某些特殊相或中間態(tài),反應(yīng)物最后結(jié)晶度高、雜質(zhì)少。可以通過控制反應(yīng)物的濃度、pH 值,反應(yīng)體系的溫度和時間,來控制顆粒的尺寸和形貌,是一種制備均勻性和分散性良好的粉體方式。

圖 水熱法反應(yīng)機制

國內(nèi)鈦酸鋇生產(chǎn)企業(yè)有山東國瓷、福建貝思科、中星電子、廈門松元電子、蘇州錦藝、安徽凱盛、湖北天瓷、廣西立之億、寶順美等,多采用固相法、草酸鹽沉淀法和水熱法生產(chǎn)。

資料來源:

1.《超薄層高容MLCC電特性與失效機理研究》,厲琨.

2.《微波微區(qū)域固相制備鈦酸鋇粉體及性能研究》,錢浩宇.

長按識別二維碼關(guān)注公眾號,點擊下方菜單欄左側(cè)“微信群”,申請加入交流群。