隨著市場對多樣化、小批量以及快速迭代生產的需求日益增長,傳統的粉末注射成型技術逐漸顯現出其局限性。粉末注射成型技術(MIM)在生產過程中存在模具成本高、生產周期長、設計靈活性差等問題,難以滿足市場對快速響應和個性化定制的需求。此外,粉末注射成型技術(MIM)在制造復雜內部結構和微小零件時也存在一定的困難,限制了產品設計的創新空間。而普利生微納3D打印技術的出現,為精密制造帶來了革命性的變革。

?

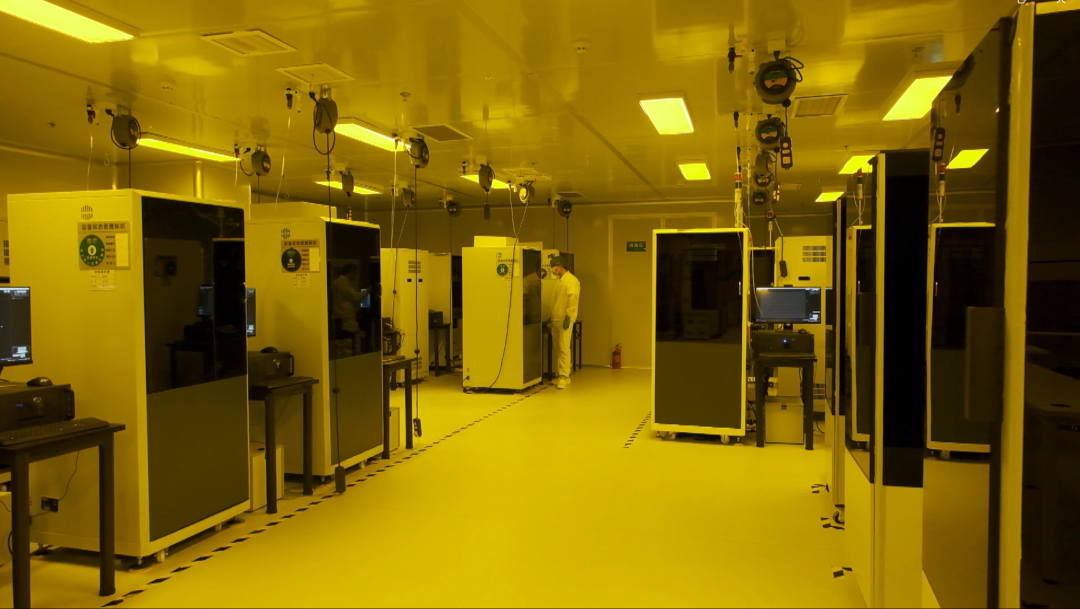

普利生微納研發中心

普利生微納研發中心

01 —

核心優勢

普利生微納3D打印機,系依托自身研發的亞像素微掃描技術(SMS)所構建的3D打印設備。此技術采用面陣曝光方式,無需進行復雜拼接,從而徹底消除了潛在的拼接誤差,大幅提升了打印效率,較傳統方法提升近百倍。同時,在不犧牲打印時間的前提下,打印精度可達2μm,可實現高精度與高效率的完美結合。

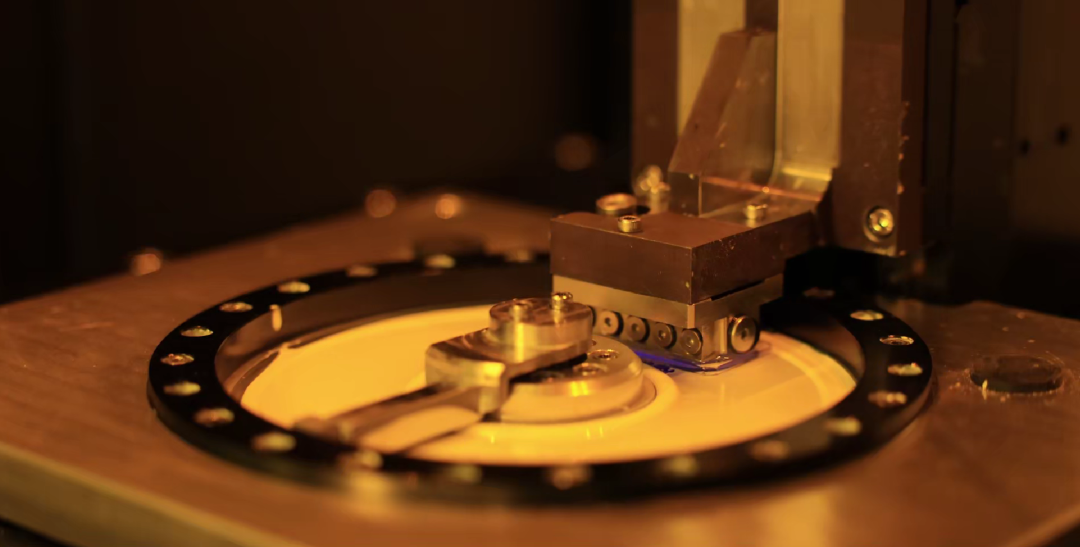

陶瓷微納3D打印平臺

?

這種高精度的打印能力使得我們的技術能夠在多種材料上發揮出色的表現,包括高分子材料、陶瓷等,為各種復雜的設計和應用提供了無限可能。

精確實現復雜設計

?

普利生微納3D打印技術能夠精確實現復雜的設計,突破了傳統制造方法的限制。通過逐層堆積材料的方式,可以制造出具有精細內部結構和復雜幾何形狀的微型零件。無論是微小的孔洞、復雜的曲線還是精細的紋理,我們都能輕松實現。這使得設計師可以更加自由地發揮創意,創造出更多創新的產品,滿足市場對高性能、高精度零件的需求。

節約材料,降低成本

普利生微納3D打印屬于增材制造,能夠最大限度地減少材料的浪費。與傳統制造方法相比,微納3D打印只需使用所需的材料,無需去除多余的材料,從而大大降低了材料成本。

提高生產效率

從設計到成品,普利生微納3D打印可以一步到位,省去了傳統制造過程中的多個環節。設計文件可以直接轉化為打印指令,無需制模和復雜的加工過程。這大大縮短了生產周期,使得產品能夠更快地投入市場。對于小批量或定制化產品,微納3D打印的優勢更加明顯,因為它無需更換模具或重新調整設備,可以快速響應客戶需求,實現個性化生產。此外,微納3D打印還可以實現多品種、小批量的生產方式,降低了生產風險和庫存成本,為企業提供了更大的市場競爭力.

02 —

行業應用

我們的技術不僅在腦機接口、智能硬件和超材料等熱點領域展現出巨大的應用前景,還在醫療等高精密制造領域得到了廣泛應用。普利生的3D微納打印設備已經成為新質生產力中不可或缺的技術動力。

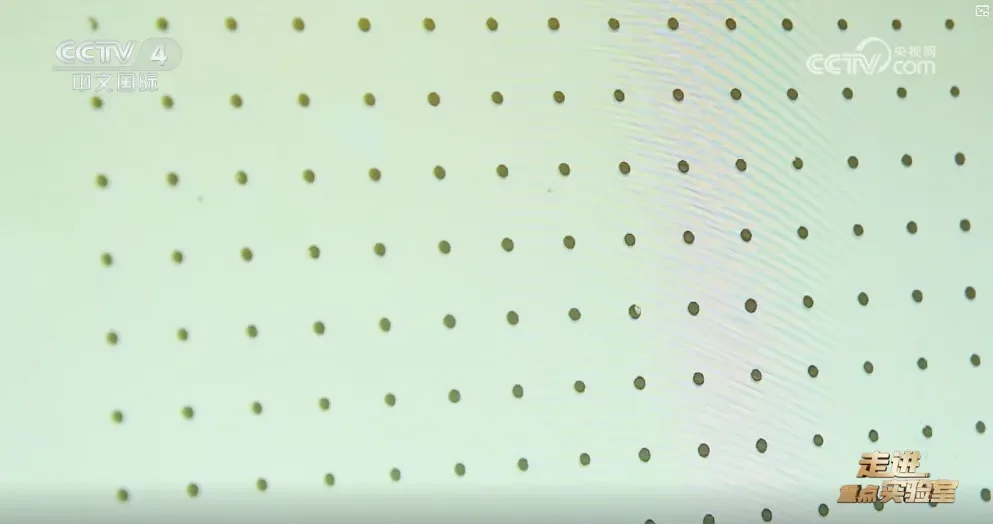

陶瓷平板

?

我們的3D微納打印技術能夠在短短幾分鐘內,利用陶瓷粉末打印出一塊1平方厘米大小的陶瓷平板(如上圖所示)。該平板上布滿了一萬個微孔,每個孔的孔徑為30微米,孔與孔之間的間距為100微米。這種高精度的微孔結構使其在微型顯示器件和腦機接口等領域具有廣泛的應用潛力。

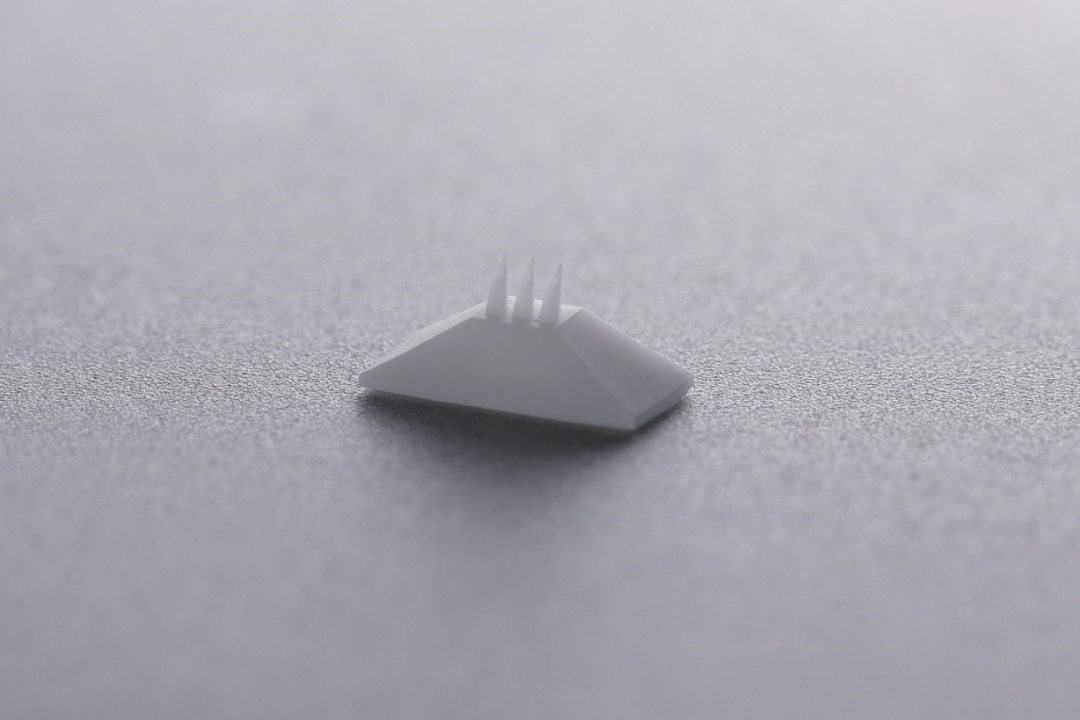

陶瓷微針(空心微針)-醫美、藥物遞送

特點:針尖3um、孔徑30-80um,針長600um、800um、1000um、1200um,高強度、良好的生物相容性。

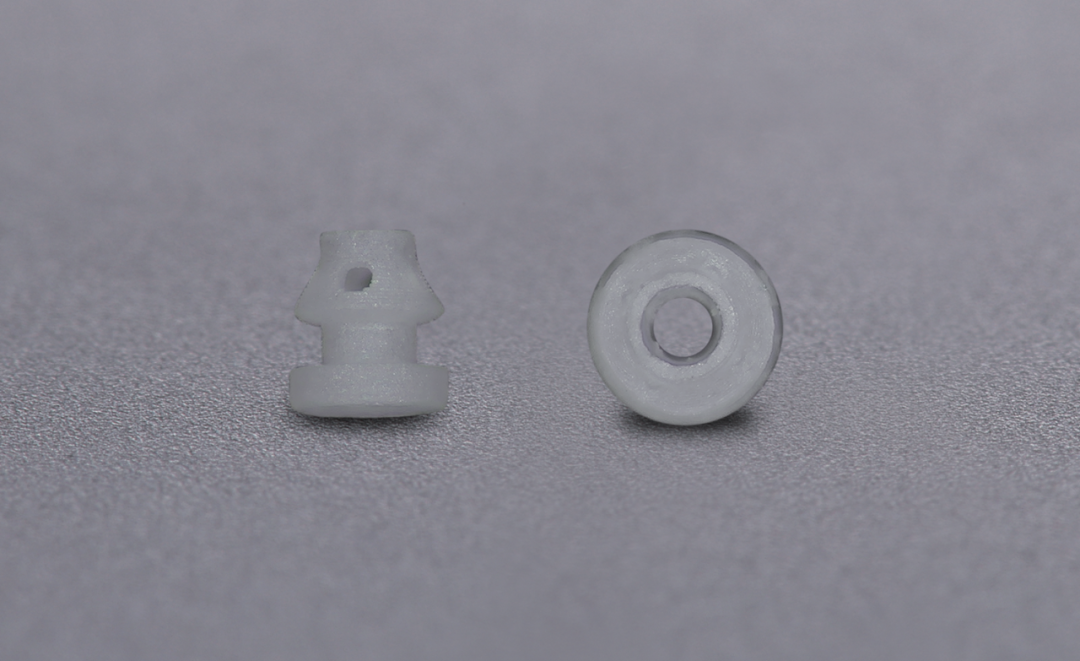

青光眼引流釘-微創眼科植入物

特點:超微尺寸,整體尺寸小于400um、孔徑60-80um,高強度、良好的生物相容性

03 —

未來展望

?

普利生的微納3D打印技術以其高效和高精度的特性,正在為各行各業帶來前所未有的制造能力。過往那些受限于傳統制造手段,難以加工甚至在既有工藝框架下無法實現的復雜產品,如今借助普利生獨有的3D打印解決方案,正源源不斷地從設計藍圖變為現實。

-END-

原文始發于微信公眾號(普利生3D打印):普利生3D微納打印技術:引領精密制造新未來