德中新3D-MID工藝:Lpum介紹

摘 要:本文主要介紹了德中一種新的3D-MID工藝-Lpum工藝的流程、原理及技術特點等。

關鍵詞:3D-MID新工藝;塑料表面選擇性金屬化;激光應用;

德中(天津)技術發展有限公司 王恒亮 電話:022-83726901 手機:13821999591

一、3D-MID概述

3D-MID一般指Three Dimensional-Molded Interconnect Device(三維模塑互連器件);或Three Dimensional-Mechatronic Integrated Device(三維機電集成器件)。

3D-MID技術能在注塑成型的塑料殼體的表面上,制作有電氣功能的導線、圖形,并直接在殼體上安裝元器件并使其電氣互連,從而實現電路板的電氣互連功能、支承元器件功能和塑料殼體的支撐、防護功能以及由機械實體與導電圖形成結合而產生的屏蔽、天線等功能集成于一體,形成"三維模塑互連(機電集成)器件"。

常用的3D-MID技術有以下幾種:

- 德國LPKF公司的Laser Direct Structuring(激光直接成型)工藝,步驟為:注塑成型—激光活化—化學鍍銅+化學鎳金。

- 日本Sankyo Kasei公司Two Shot Molding(兩步注塑)工藝步驟為:非電路部分注塑—電路部分注塑—化學鍍銅+化學鎳金。

- 日本松下的Laser Resist Imaging(激光選擇性去抗蝕劑)工藝,步驟為:工件注塑—化學鍍銅—涂覆抗蝕劑—激光選擇性去除抗蝕劑—蝕刻—表面處理(鎳、金等)。

- 美國OPTOMEC公司的AJ/Aerosol Jet(氣溶膠態直接噴印)工藝,步驟為:工件注塑成型—噴印氣溶涂料—用氙燈或激光或烘爐燒結。

- 奧地利公司Plasma Innovations(等離子涂覆)工藝。該工藝用低溫+微細+常壓下的等離子涂覆導電材料方法,直寫導電結構,陽極和陰極間的電弧產生等離子流,其能量將輸入的銅顆粒熔化,噴到基材上,直接形成導電結構。

其他工藝還包括pcb圖形鍍的3D-Photoimaging工藝、Hot Embossing技術及經激光修整的LRP技術等。

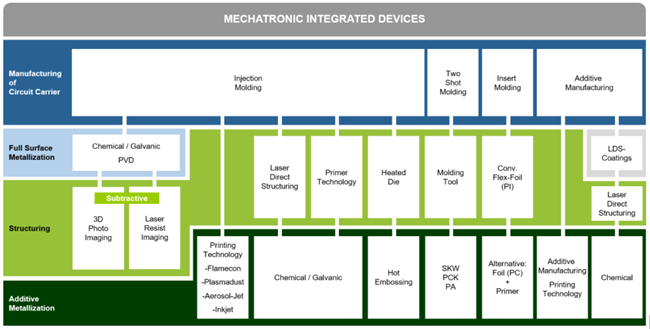

根據各工藝的機理簡單歸類總結如下:

圖1 3D-MID各工藝機理歸類總結

各工藝的技術參數及優缺點:

工藝 | 最小線寬/間距 | 加工速度 | 高溫 | 優點 | 缺點 |

Laser Direct Structuring | 150/100μm | 1~2m/s | / | 出色的三維布局能力 | 需要添加LDS粒子,原材料成本高 |

Two Shot Molding | 200/200μm | / | / | 工藝成熟、適合大批量生產 | 開發成本高、工藝復雜 |

Laser Resist Imaging | 75/75μm | / | / | 與PCB工藝接近,工藝成熟 | 三維布局能力差、工藝復雜 |

Aerosol Jet | 100/50μm | 10~20mm/s | 200℃ | 線路精細、基材表面要求低 | 加工速度慢、導線導電率低 |

Plasma Innovations | 2/1mm | 250mm/s | / | 導電層可以很厚 | 線路粗糙、基材表面要求高 |

3D-Photoimaging | 75/75μm | 10~20m/s | / | 與PCB工藝接近,工藝成熟 | 三維布局能力差、工藝復雜 |

LRP | 100/50μm | / | 150℃ | 速度快,基材表面要求低 | 三維布局能力一般,導電率低 |

表1 3D-MID各工藝的技術參數及優缺點

二、德中Lpum工藝

Lpum(Laser Patterning Undoped Materials)工藝,是德中自主研發的可在塑料基材上選擇性金屬化的工藝,為一種全新3D-MID技術工藝。Lpum工藝采用不添加LDS粒子的普通塑料基材,通過特定的激光加工方法,可控改變材料表面狀態,為后續活化和金屬化創造所需的表面狀態,并提高基材表面與金屬線路的結合力。

與其它3D-MID工藝相比,Lpum工藝可廣泛在紅外、紫外納秒或者皮秒等先進激光機器上使用,金屬化線路更加精細。實驗結果表明,Lpum工藝的激光加工方法可提高基材與金屬線路的結合力,如基材與銅層之間的剝離力可以達到0.54—1.46kgf/cm。

與其它3D-MID工藝相比,Lpum工藝可廣泛在紅外、紫外納秒或者皮秒等先進激光機器上使用,金屬化線路更加精細。實驗結果表明,Lpum工藝的激光加工方法可提高基材與金屬線路的結合力,如基材與銅層之間的剝離力可以達到0.54—1.46kgf/cm。

圖2為Lpum工藝的流程圖:

- 普通塑料注塑:注塑時不需要添加LDS粒子。與表面啞光的基材相比,表面高光的基材選擇性更好。

- 前處理:用藥水浸泡、或涂覆薄膜、或等離子等工藝的一種或幾種,在基材表面產生一層疏活化劑層,該疏活化層能夠減少或阻止活化劑的吸附。不同種類的塑料,前處理工藝有可能不同。

- 激光加工:激光加工有疏活化劑層的基材表面,可破壞并去除圖形部分的疏活化劑層,使得圖形部分與非圖形部分對活化劑有不同的吸附性能;此外,激光還可改變圖形部分的表面粗糙度,提高圖形部分與金屬層的結合力。

- 活化:由于激光加工造成吸附性能的差別,當活化劑在基材上沉積時,圖形部分會多沉積,非圖形部分少沉積或不沉積,提高了選擇性。再經過去除速率均勻的除活化劑步驟,反應一定的時間后,可將非圖形部分的活化劑全部去除,只保留圖形部分的活化劑。

圖2 Lpum工藝流程圖

- 金屬化:金屬化的第一步是化學鍍。正常情況下,金屬離子在有活性中心的地方才會結晶沉積,沒有活性中心的地方不會沉積。但如果藥液活性很高,就會出現在沒有活化中心的地方也沉積,所以化學鍍藥水的管控非常重要,起鍍速度和沉積速率高或低都會導致溢鍍或者漏鍍。基材表面沉積一層金屬后,就可以電鍍增厚、沉鎳金或者電鍍鎳金等。

相比較其它3D-MID工藝,德中Lpum工藝有以下優勢:

- 使用普通基材,在注塑時無需添加LDS粒子,降低基材成本。

- 可兼容使用紫外納秒、紫外皮秒等先進的激光器。光斑小,線路更加精細化。

- 采用特殊激光加工方法,可控調節基材表面狀態和結合力。

- 激光加工同步實現基材的粗化,無需化學粗化,工藝綠色環保,成本低。

?

三、Lpum工藝性能

1、精細化的線路:

Lpum工藝采用脈沖激光加工方法,通過設置足夠大的加工路徑間距和掃描速度,以單個激光脈沖或者脈沖串與材料表面發生反應,最終在材料表面形成一定排列的、沒有疊加的微坑。

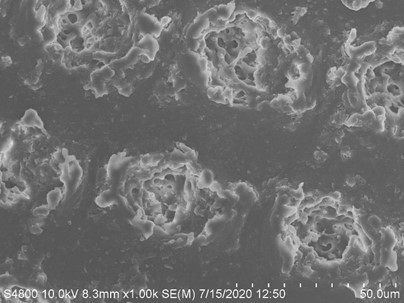

如圖3所示,該圖是激光以單個脈沖或者脈沖串與材料作用后,形成有序排列微坑的SEM圖。為了方便觀察,相鄰兩個微坑中心的距離設置為50μm,以平行的激光加工路徑為例,線與線之間的距離即為上下行相鄰微坑的中心距離,而脈沖激光的掃描速度除以頻率則為左右間相鄰微坑的中心距離。因此,通過調節線寬、掃描速度和頻率來控制微坑的中心距,從而有效調節微坑排列的密集程度。

如圖3所示,該圖是激光以單個脈沖或者脈沖串與材料作用后,形成有序排列微坑的SEM圖。為了方便觀察,相鄰兩個微坑中心的距離設置為50μm,以平行的激光加工路徑為例,線與線之間的距離即為上下行相鄰微坑的中心距離,而脈沖激光的掃描速度除以頻率則為左右間相鄰微坑的中心距離。因此,通過調節線寬、掃描速度和頻率來控制微坑的中心距,從而有效調節微坑排列的密集程度。

功率越大,微坑直徑越大,當微坑中心距設置小于微坑直徑,相鄰微坑會相互疊加,導致坑邊消失,微坑也就不能稱之為 "坑"。因此,初始需要設置足夠大的中心距,并獲得不同功率下的微坑直徑,再根據微坑直徑大小,設置稍大一點的中心距,以獲得排列緊密且無疊加的微坑。

功率越大,微坑直徑越大,當微坑中心距設置小于微坑直徑,相鄰微坑會相互疊加,導致坑邊消失,微坑也就不能稱之為 "坑"。因此,初始需要設置足夠大的中心距,并獲得不同功率下的微坑直徑,再根據微坑直徑大小,設置稍大一點的中心距,以獲得排列緊密且無疊加的微坑。

圖3中單個微坑的直徑在28μm左右,坑深度在7.2μm左右,微坑內部結構也比較復雜。

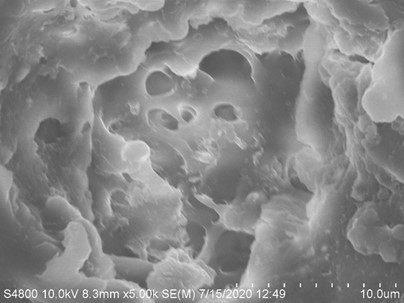

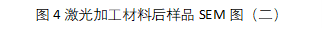

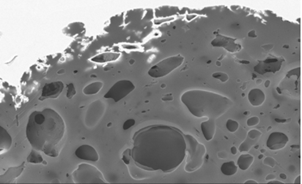

圖4為圖3藍色框繼續放大5倍的SEM圖。可以看出,微坑內部不是平滑的,而是存在分層、突出、蜂窩等各種結構。這樣復雜的內部結構更有利于金屬層和基材結合。通過調節激光光斑內能量分布,即可調節微坑內部結構。

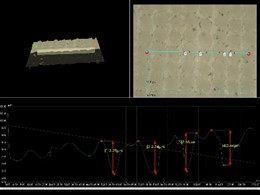

設置好路徑距離和掃描鍍速等,可在基材上表面形成無邊界疊加的密集排列的微坑(圖5)。從切面可觀察到,在微坑的中心位置處有等間距的一個個v形小坑(圖6)。圖7為微坑光學顯微鏡測試圖,該微坑的直徑為18μm左右、相鄰微坑中心距為20μm。

設置好路徑距離和掃描鍍速等,可在基材上表面形成無邊界疊加的密集排列的微坑(圖5)。從切面可觀察到,在微坑的中心位置處有等間距的一個個v形小坑(圖6)。圖7為微坑光學顯微鏡測試圖,該微坑的直徑為18μm左右、相鄰微坑中心距為20μm。

圖5 微坑正面 圖6 微坑切面 圖7 光學顯微鏡測試深度

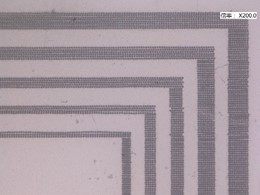

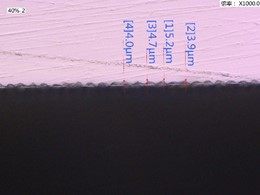

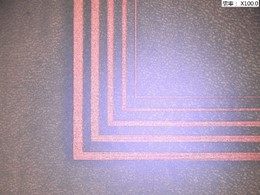

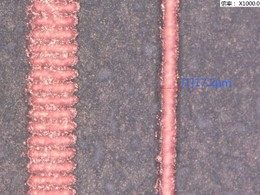

Lpum工藝支持使用紫外皮秒等光斑極小的激光器,激光加工線路可以按照單排成線的方法,加工出和光斑大小接近的極細線路。但是,在后續實際生產中,單排線化學鍍時容易斷路、增厚鍍層過程中鍍層向線兩邊擴散導致線變粗等因素,這種極細線路只有在比較苛刻的條件下才能夠實現。下圖是在實驗室里做出的17μm左右的線路(圖8、圖9為放大100倍下的圖像、圖10為放大1000倍下的圖像):

圖8 樣品1(一) 圖9 樣品1(二) 圖10 樣品1(三)

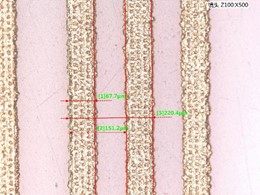

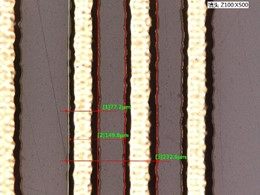

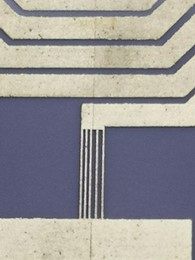

雖然20μm以下的極細線路生產難度大,但Lpum工藝能輕易實現生產50~100μm的線路,下圖是放大500倍左右的線路圖(圖11、圖12、圖13中金屬線路寬度在60~70μm左右):

圖11 樣品2(一) 圖12 樣品2(二) 圖13 樣品3

?

2、鍍層與基材的結合力:

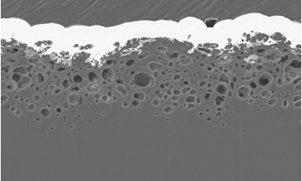

現有的大多數類似的工藝,均使用紅外連續激光加工燒蝕出蜂窩狀的表層以便于活化劑吸附,激光與基材表面反應是升華或汽化和重熔同時作用。單位面積能量(能量密度)需要保持在一定范圍,能量密度小,反應以重熔為主,蜂窩孔洞少;能量密度大,以升華或汽化為主,蜂窩層太薄。而且蜂窩層最上層的碳化結構比較松散,如圖14、圖15中紅色圓圈所示。松散結構層會降低結合力。并且,在保持能量密度不變的情況下,增加加工次數時,松散層厚度也隨之增加,結合力亦無法提高。

圖14 使用紅外連續激光的工藝樣品切面圖 圖15 圖14藍色框放大5倍圖

圖14 使用紅外連續激光的工藝樣品切面圖 圖15 圖14藍色框放大5倍圖

?

相比現有工藝而言,德中Lpum工藝可有效調節微坑的直徑和結合力。激光能量密度越大,坑的深度越大,結合力越好。

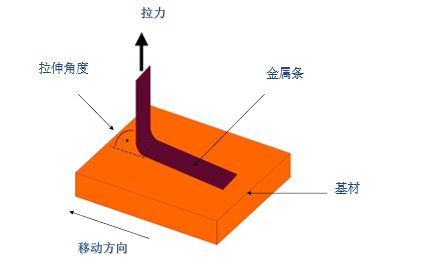

實驗使用三種基材,裁切成10cm*10cm小板,表面全部經Lpum工藝激光加工,后經金屬化和鍍銅處理,結合力測試如下表所示。測試標準:DIN 51 221, part 1,剝離力測試實驗,方法原理如圖16所示:

測試結果如下三表:

?

圖16 剝離力實驗原理圖

激光功率百分比 | 17% | 27% | 51% | 100% |

微坑直徑/μm | 10.3 | 12.9 | 14.9 | 26.7 |

微坑深度/μm | 0.5 | 1.06 | 1.77 | 7.9 |

微坑徑深比 | 20.6 | 12.1 | 8.4 | 3.4 |

剝離力(kgf/cm) | 0.89 | 1.13 | 1.29 | 1.46 |

表2 FR4基材剝離力測試結果

激光功率百分比 | 17% | 27% | 51% | 100% |

微坑直徑/μm | 22.5 | 25.8 | 33.2 | 38.5 |

微坑深度/μm | 2.57 | 2.97 | 2.98 | 5.7 |

微坑徑深比 | 8.7 | 8.7 | 11 | 6.7 |

剝離力(kgf/cm) | 0.54 | 0.57 | 0.59 | 0.66 |

表3 LCP基材剝離力測試結果

激光功率百分比 | 10% | 17% | 51% | 100% |

微坑直徑/μm | 11.9 | 12.8 | 27.9 | 36.1 |

微坑深度/μm | 1.42 | 1.88 | 8.7 | 18 |

微坑徑深比 | 8.4 | 6.8 | 3.2 | 2 |

剝離力(kgf/cm) | 0.62 | 0.83 | 0.98 | 1.32 |

表4 純環氧樹脂基材剝離力測試結果

從上三種材料的規律能看出,能量密度越大,結合力越大。

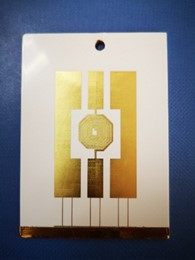

下圖是在63*88mm的ABS板材上,運用Lpum工藝做出的一個微波圖形金屬導線樣品。

圖17 ABS基材 圖18 激光加工后 圖19 金屬化后 圖20 樣品細節

以上結果表明,Lpum工藝作為一種新3D-MID工藝,能在普通材料上實現選擇性金屬化,加工線路精細,可有效控制基材與線路的結合力。

?

四、疑問解答

1、該技術適用于所有的塑料嗎?

Lpum工藝現階段能應用于ABS和含ABS的合金(比如ABS+PC)。在高性能塑料中比如PEEK、PPS、LCP上也有突破性進展,后續需進一步細化,目前在研發中。

2、能夠使用紅外等波長的激光器嗎?

只要激光器激發的激光光束能與塑料表面發生反應,Lpum工藝就可適用,但最好是脈沖激光器,因為連續激光加工單獨坑洞的效率慢且坑洞直徑大。

3、坑深度越大,結合力就越大,那么不斷增加加工次數,結合力就會無限大,對嗎?

理論上是如此,但在實際生產中,會存在以下三種問題:(1)、增加加工次數會降低加工效率,因此,實際生產中加工次數不能過多;(2)隨著坑洞深度增加,增加加工次數,會顯著降低加工效果,坑洞深度變化也越來越小;(3)對于厚度比較薄的材料,不允許坑洞深度過大。

4、該技術能達到的最小線寬間距是多少?

最小線寬間距與使用的激光機的光斑直徑(聚焦后的光束束腰直徑)大小有關。

以開發ABS基材時為例,Lpum工藝可使用紅外納秒、紫外納秒、紫外皮秒等不同激光機。其中的理論光斑最小的是紫外皮秒,機器的光斑大小為13.95μm,與ABS基材反應后的微坑直徑(包括周邊熱影響區)為15~36μm,單排成線雖能鐳射出17μm左右的線,但需要非常精密的設備和精細的管控才能保持好的良率。雙排成線相對簡單,加上考慮鍍層增厚(6-8μm)時側向擴展,最終可做出50μm左右的線路。那么最小的線寬間距約為50/80μm。

?