?

2027年,陶瓷基板預計將達百億美元規模

高端陶瓷基板屬于超小型片式元件的載體材料,其具備優異的熱性能、微波性能、力學性能以及可靠性高等優點,被廣泛應用于移動通信、計算機、家用電器及汽車電子等領域。

隨著我國半導體、5G、新能源汽車、電子功率器件、IGBT及大功率LED等行業高速發展,對高性能和高導熱陶瓷基板的需求也越來越大。其中,氮化鋁、氮化硅、氧化鋁、氧化鋯增韌氧化鋁等各類基板及陶瓷覆銅板在許多關鍵領域和新型產業中成功應用,成為半導體功率器件主要封裝材料,市場前景廣闊。GII報告顯示,預測陶瓷基板的全球市場在2020年~2027年間將以6%的年復合成長率成長,2027年之前將達到100億美元。

陶瓷基板種類及其特點

現階段的陶瓷散熱基板種類主要有較為普遍的HTCC、LTCC、DBC、DPC以及新興的DBA、AMB。

LTCC(Low-Temperature Co-fired Ceramic)

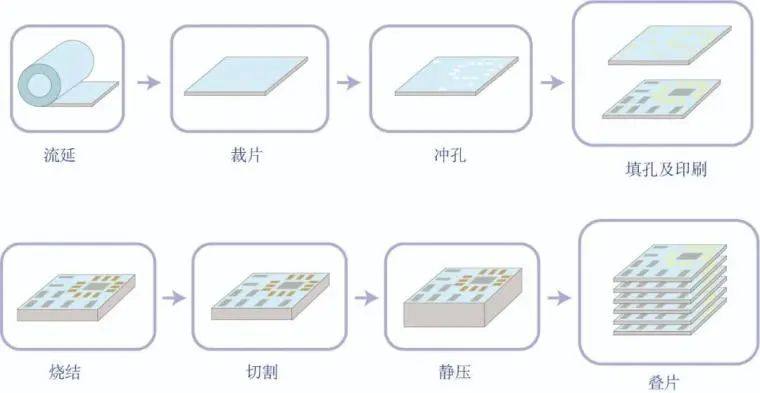

LTCC稱為低溫共燒多層陶瓷基板,此技術須先將無機的氧化鋁粉與約30%~50%的玻璃材料加上有機黏結劑,使其混合均勻成為泥狀的漿料,接著利用刮刀把漿料刮成片狀,再經由一道干燥過程將片狀漿料形成一片片薄薄的生胚,然后依各層的設計鉆導通孔,作為各層訊號的傳遞,LTCC內部線路則運用網版印刷技術,分別于生胚上做填孔及印制線路,內外電極則可分別使用銀、銅、金等金屬,最后將各層做疊層動作,放置于850~900℃的燒結爐中燒結成型,即可完成。

LTCC現已廣泛應用于各種制式的手機、汽車、藍牙、GPS模塊、WLAN模塊、WIFI模塊等;此外,由于LTCC器件具有密封性能優、耐高溫和抗振動等性能優勢,而應用在汽車發動機控制ECU模塊、制動防抱死ABS模塊和各類傳感器模塊中。

?

HTCC(High-Temperature Co-fired Ceramic)

HTCC又稱為高溫共燒多層陶瓷,生產制造過程與LTCC極為相似,主要的差異點在于HTCC的陶瓷粉末并無加入玻璃材質,因此,HTCC的必須在高溫1300~1600℃環境下干燥硬化成生胚,接著同樣鉆上導通孔,以網版印刷技術填孔與印制線路。因其共燒溫度較高,使得金屬導體材料的選擇受限,其主要的材料為熔點較高但導電性卻較差的鎢、鉬、錳等金屬,最后再疊層燒結成型。

HTCC基板可應用于對熱穩定性、基體機械強度、導熱性、密封性、可靠性要求較高的大功率封裝領域。目前已應用于高頻無線通信領域、航空航天、存儲器、驅動器、濾波器、傳感器以及汽車電子等領域。

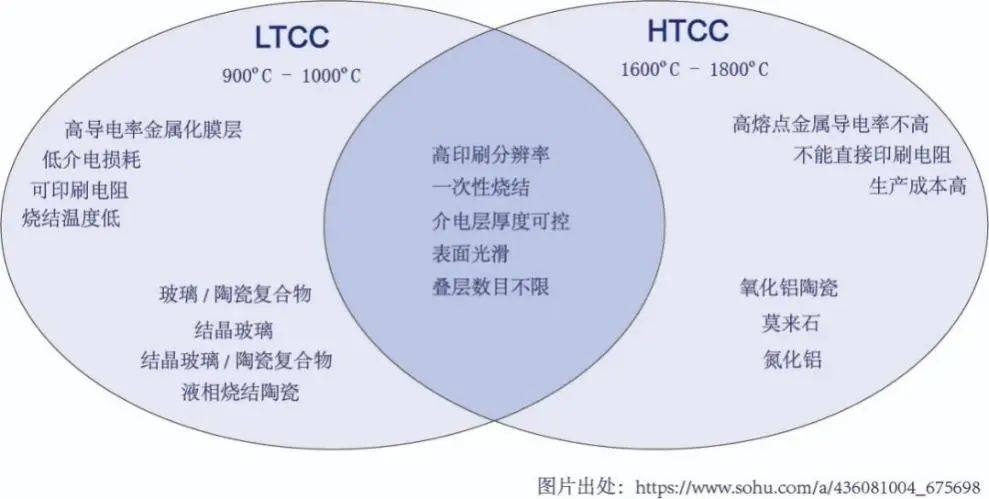

LTCC和HTCC特點及對比 ??

DBC(Direct Bonded Copper) 直接敷銅技術是利用銅的含氧共晶液直接將銅敷接在陶瓷上,其基本原理就是敷接過程前或過程中在銅與陶瓷之間引入適量的氧元素,在1065~1083℃范圍內,銅與氧形成Cu-O共晶液。DBC技術利用該共晶液與陶瓷基板發生化學反應生成CuAlO2或CuAl2O4相,同時浸潤銅箔實現陶瓷基板與銅板的結合。直接敷銅陶瓷基板由于同時具備銅的優良導電、導熱性能和陶瓷的機械強度高、低介電損耗的優點,所以得到廣泛的應用。

DBA(Direct Bonded Aluminum) 直接敷鋁陶瓷基板(DBA)是基于DBC工藝技術發展起來的新型金屬敷接陶瓷基板,是鋁與陶瓷層鍵合而形成的基板,其結構與DBC相似,也可以像PCB一樣蝕刻出各式各樣的圖形。利用鋁在液態下對陶瓷有著較好的潤濕性以實現兩者的敷接。當溫度升至660℃以上時,固態鋁發生液化,當液態鋁潤濕陶瓷表面后,隨著溫度降低,鋁直接在陶瓷表面提供晶核結晶生長,冷卻到室溫實現兩者結合。

DPC(Direct Plate Copper) DPC亦稱為直接鍍銅基板。先將陶瓷基板做前處理清潔,利用真空鍍膜方式于陶瓷基板上濺鍍結合于銅金屬復合層,接著以黃光微影之光阻被復曝光、顯影、蝕刻、去膜工藝完成線路制作,最后再以電鍍/化學鍍沉積方式增加線路的厚度,待光阻移除后即完成金屬化線路制作。

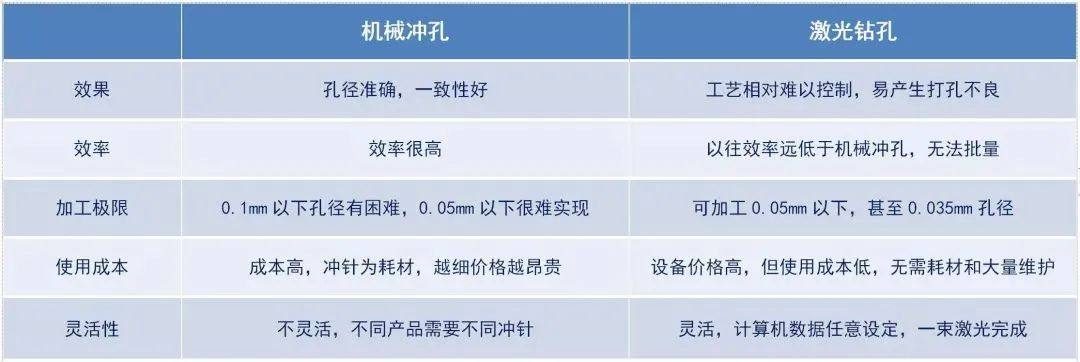

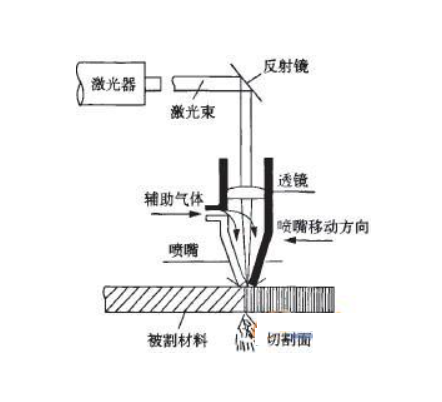

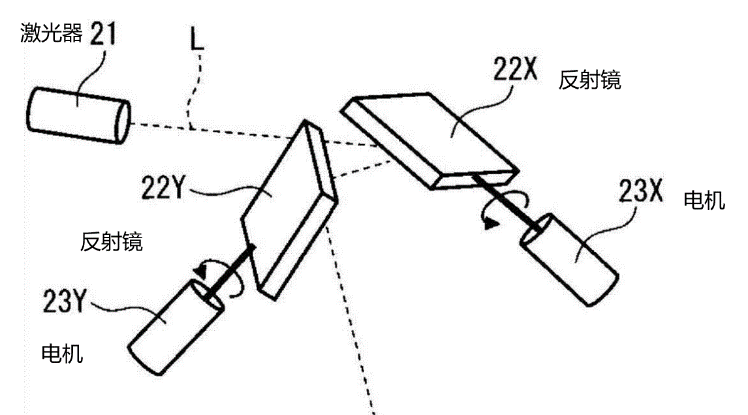

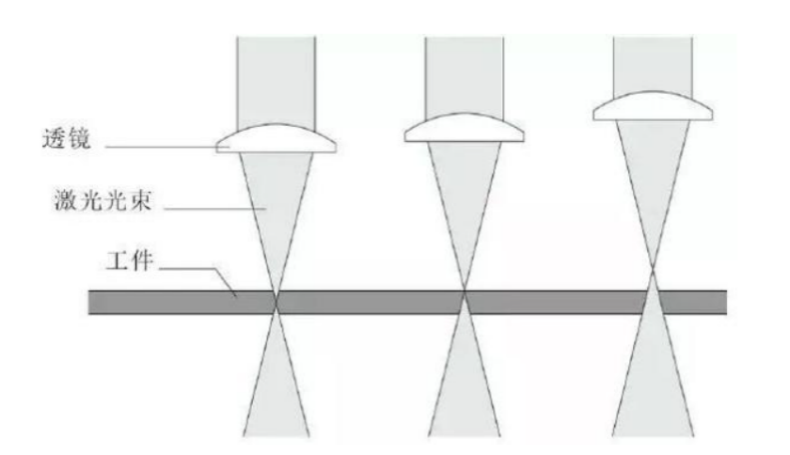

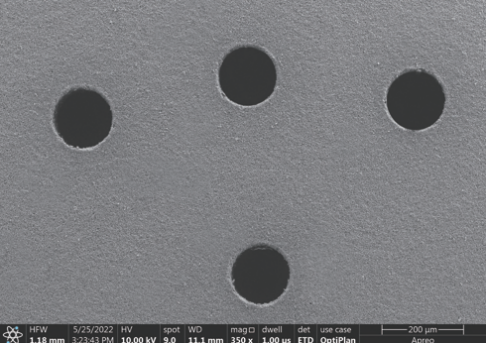

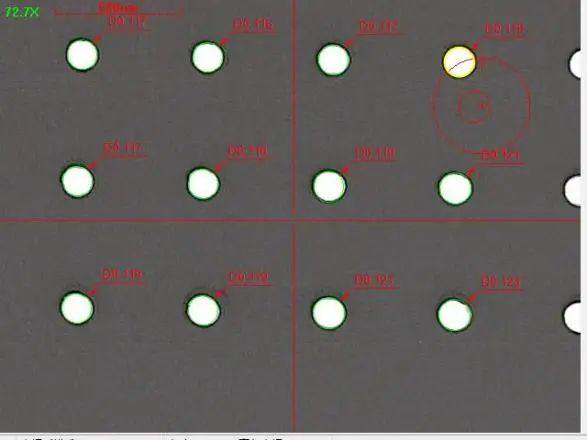

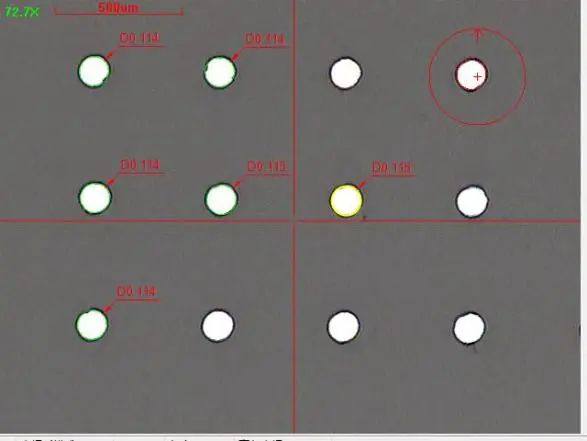

AMB(Active Metal Bonding) 活性金屬釬焊陶瓷基板(AMB)是在800℃左右的高溫下,含有活性元素Ti、Zr的AgCu焊料在陶瓷和金屬的界面潤濕并反應,從而實現陶瓷與金屬異質鍵合的一種工藝技術。首先通過絲網印刷法在陶瓷板材的表面涂覆上活性金屬焊料,再與無氧銅層裝夾,在真空釬焊爐中進行高溫焊接,然后刻蝕出圖形制作電路,最后再對表面圖形進行化學鍍。 在各類陶瓷基板加工過程中,激光加工早已成為主流應用,特別是在沖孔工序中的應用越來越多。 HTCC、LTCC加工中的激光沖孔工序 在LTCC/HTCC加工過程中,沖孔工序尤為重要。如孔對位精度低,會造成后續填孔印刷偏差;如孔圓度和一致性差,會導致插件和線路精度低;如孔壁質量差,會影響后續孔金屬化工藝;一片生瓷片孔數可達幾千個,每天要生產上千片,如打孔效率低,則會是產線中的效率瓶頸;?產品導線和元件密度不斷提升,要求孔尺寸越來越小,密度越來越大,精度問題成為掣肘。 與機械打孔相比,激光鉆孔擁有很多優勢,具有加工精度更高、耗材成本低、產品靈活性高等優點。高功率激光器與高精度的數控設備配合,通過CAD進行程序控制,可以實現高效率的批量鉆孔。對于企業來說,可節省耗材更換的成本,有著顯著的成本優勢。 在燒結后陶瓷基板打孔劃線工序中,激光同樣有非常廣泛的應用。使用激光打孔精度高,速度快,切縫窄,熱影響區小,切割面光滑無毛刺;激光切割頭不接觸材料表面,不劃傷工件;激光切縫窄,熱影響區小,工件局部變形小,無機械變形。常見的打孔沖孔和旋切實現。 沖切加工原理 旋切加工原理

沖孔加工原理 德中技術針對不同的陶瓷類型提供了完備的激光打孔解決方案。 LTCC/HTCC生瓷精密打孔 在LTCC/HTCC精密打孔激光及配套設備的研發生產中,德中技術憑借多年的工藝積累和設備研發經驗,德中生瓷打孔機具有產品精度高、位置精度優、孔壁質量好、圓度和一致性好等突出優點。 除了單機設備外,還可以提供涵蓋托盤、料框等多種料片的各類上下料配置。 針對生瓷清潔依靠人工這一痛點,德中獨有多種料片清潔方案,可實現大多數厚度下料片的單面/雙面清潔,配套搭配AOI等模塊,可以實現集上下料、激光鉆孔、清潔、檢測的全流程生瓷鉆孔生產線。 通過接入MES系統,組成LTCC智能生產車間,還能為客戶提供更全面的智能生瓷激光鉆孔解決方案。

DirectLaser D系列LTCC打孔設備

LTCC鉆孔加工效果

燒結后陶瓷基板切割、劃線

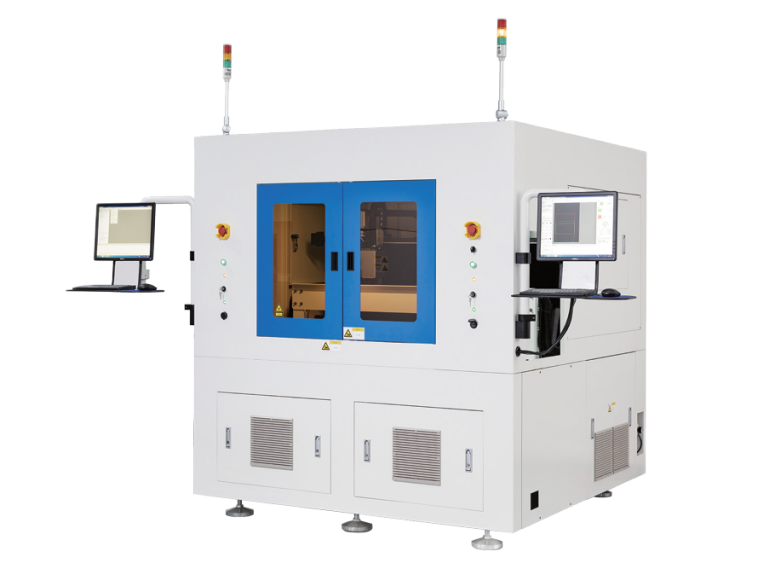

除了應用于生瓷打孔外,針對各類高品質的陶瓷基板外形、陶瓷微孔,如LED陶瓷基板、大功率半導體陶瓷基板、薄膜電路、金屬基板等多樣化材料,德中技術推出了DirectLaser M5、M7專用陶瓷基板高速鉆孔、劃線切割機。

設備配備優質的花崗巖材料,采用固定式龍門架,X/Y軸分離式運動結構,設備穩定性高,不易變形。基于模塊化設計,可根據不同的需求選配相應的加工頭,其中M5為單激光頭,M7采用雙激光頭,可完成沖孔、切割、劃線、高速鉆孔等多種不同應用,具有尺寸及形狀一致性好,環境友好、工藝靈活、其高速加工特性。

設備標配自動上下料系統,可與MES對接,容易集成為全自動化連續生產模式,組成整套的生產線。

DirectLaser M5/M7陶瓷基板切割、劃線設備

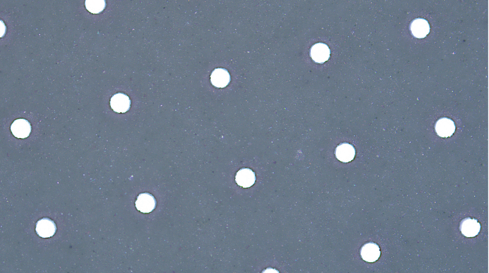

正面孔徑、背面孔徑

AL2O3陶瓷加工效果 DCT獨家CircuitCAM數據處理軟件 可滿足激光精密激光切割、激光鉆孔等各類激光加工應用,基于CircuitCAM7 Laser生成的數據,融合多年積累的工藝竅門,可自動生成激光加工路徑,配備多種加工方案,可以根據需求進行激光參數、加工路徑選擇,明顯提升加工質量和速度,減少生產流程,降低成本。

前景與未來 德中技術以激光微、精加工應用技術見長,針對電子陶瓷行業的陶瓷基板精密鉆孔、陶瓷微孔、無鋸齒劃線、陶瓷外形全切、陶瓷劃片等開發了全新的專用設備。 面對當前LED、IGBT功率器件、汽車領域、聚光光伏(CPV)、通信、航天航空及其他領域市場的迫切需求,無論是國家政府還是國產眾企業,均希望能實現重大技術突破,德中將攜手供應鏈企業,共同實現高端陶瓷基板的大規模產業化生產。

原文始發于微信公眾號(actSMTC):德中技術針對陶瓷基板提供激光打孔解決方案

長按識別二維碼關注公眾號,點擊下方菜單欄左側“微信群”,申請加入交流群。