近期,中科院合肥物質院固體所納米材料與器件技術研究部李越研究員團隊與哈爾濱工業大學張幸紅教授團隊合作,在超細、高純超高溫陶瓷粉體制備與機理研究方面取得新進展,發展了一種液相陶瓷前驅體-碳/硼熱還原新工藝,該工藝可實現批量化制備多種高純、超細硼化物陶瓷粉體。相關成果相繼發表于材料領域國際期刊Journal of Materials Science & Technology和ACS Applied Engineering Materials等。

硼化物超高溫陶瓷及其復合材料由于其優異的綜合理化特性,已成為空間飛行器在極端熱環境服役中重要的候選材料。其中,ZrB2、HfB2因其極高的熔點(超過3000°C)、高抗氧化性和優異的耐腐蝕性而受到廣泛關注。研制高性能硼化物陶瓷材料的關鍵是獲得高性能的陶瓷粉體。一般來說,超細粒徑、高純度和低氧含量的陶瓷粉體不僅有利于低溫燒結過程中塊材的致密化,還可以避免對陶瓷基復合材料基體的損傷,從而提升陶瓷基復合材料的抗氧化性和機械性能。傳統的機械化合金、高溫自蔓延等方法難以獲得同時具有高純度和超細粒徑的硼化物陶瓷粉體。因此,亟需研發出新工藝實現高純和超細粒徑硼化物陶瓷粉體的工程化制備,為硼化物陶瓷基復合材料性能的提升提供原材料。為此,固體所陶瓷粉體研究團隊經過長期攻關,開發了一種液相前驅體-碳/硼熱還原的工藝路線,成功制備了IV-VI族過渡金屬的單元/多元/中高熵陶瓷粉體,并實現了高純超細ZrB2、HfB2陶瓷粉體的工程化制備。

科研人員基于溶膠-凝膠協同碳硼熱還原法,提出以山梨醇作為碳源,硼酸為硼源,使溶膠前驅體體系中碳、硼和金屬三種元素有效聯接,實現了分子級混合,在較低裂解溫度下實現陶瓷化,保障了粉體純度的同時降低了粉體粒徑,獲得了高純超細的ZrB2陶瓷粉體,如圖1(ACS Applied Engineering Materials, 2023, 1, 769-779)。進一步,科研人員通過添加系列分散劑(如,聚乙二醇(PEG)、油酸等),有效減小了陶瓷粉體的粒度并抑制了粉體的團聚,合成的硼化物粉體顆粒尺寸可低至數百納米;同時也揭示了溶膠-凝膠協同碳硼/熱還原法制備硼化物粉體的高溫生長機制及分散劑對超高溫陶瓷粉體的影響,為解決工程化制備硼化物陶瓷粉體過程中易形成大尺寸顆粒和高團聚現象提供了技術方案,奠定了實驗基礎(Applied Surface Science 2022, 606, 154995;Surfaces and Interfaces 2021, 25, 101162)。

圖1. ZrB2陶瓷粉體的制備工藝流程圖、晶粒生長示意圖及粉體的燒結性能表征。

?

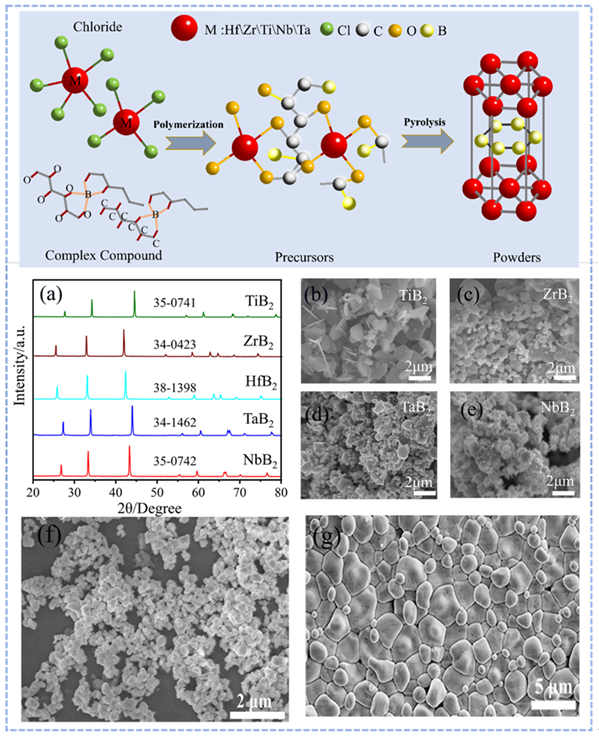

為了進一步提高批量化制備高純超細陶瓷粉體效率,科研人員后續開發了一種絮凝沉淀輔助碳/硼熱還原合成超高溫陶瓷粉體的方法。通過將反應試劑溶解在酸性溶劑中并螯合成混合物,實現了碳、硼和金屬源在前驅體階段分子級混合并固化沉淀;通過嚴格控制化學計量比,可有效控制硼化物產物中的碳和硼元素,獲得碳和氧含量極低的高純度硼化物陶瓷粉體。研究團隊采用該方法成功制備了平均粒徑為205nm的HfB2粉體,氧含量低至0.097wt.%,并可實現工程化制備,單批次可制得10kg HfB2粉體,粉體的金屬純度和氧含量指標處于國際領先水平。以制備的高純HfB2陶瓷粉體為原材料,采用SPS燒結制備的陶瓷塊材相對密度達到 96.1%,機械性能同比優異。基于這種絮凝沉淀輔助碳/硼熱還原合成工藝,通過簡單地取代初始金屬源,同樣也可以制備高純度和超細的IV族和V族過渡金屬(如Ti、Zr、Ta、Nb)對應二硼化物,如圖2。研究結果表明,絮凝沉淀輔助碳/硼熱還原在批量生產各種高純度和超細硼化物粉體方面具有巨大潛力。

?

圖2. 陶瓷前驅體轉化為硼化物的過程示意圖及物相和微觀表征圖。

上述工作得到了國家自然科學基金、安徽省重大科技項目以及合肥研究院院長基金項目等資助。

長按識別二維碼關注公眾號,點擊下方菜單欄左側“微信群”,申請加入交流群。