3D打印的微觀顆粒非常小,肉眼看起來就像灰塵,可應用于藥物和疫苗輸送、微電子、微流體和復雜制造的磨料。然而,光傳輸、載物臺移動和樹脂特性之間需要精確協調,這使得這種定制微米級顆粒的可擴展制造具有挑戰性。

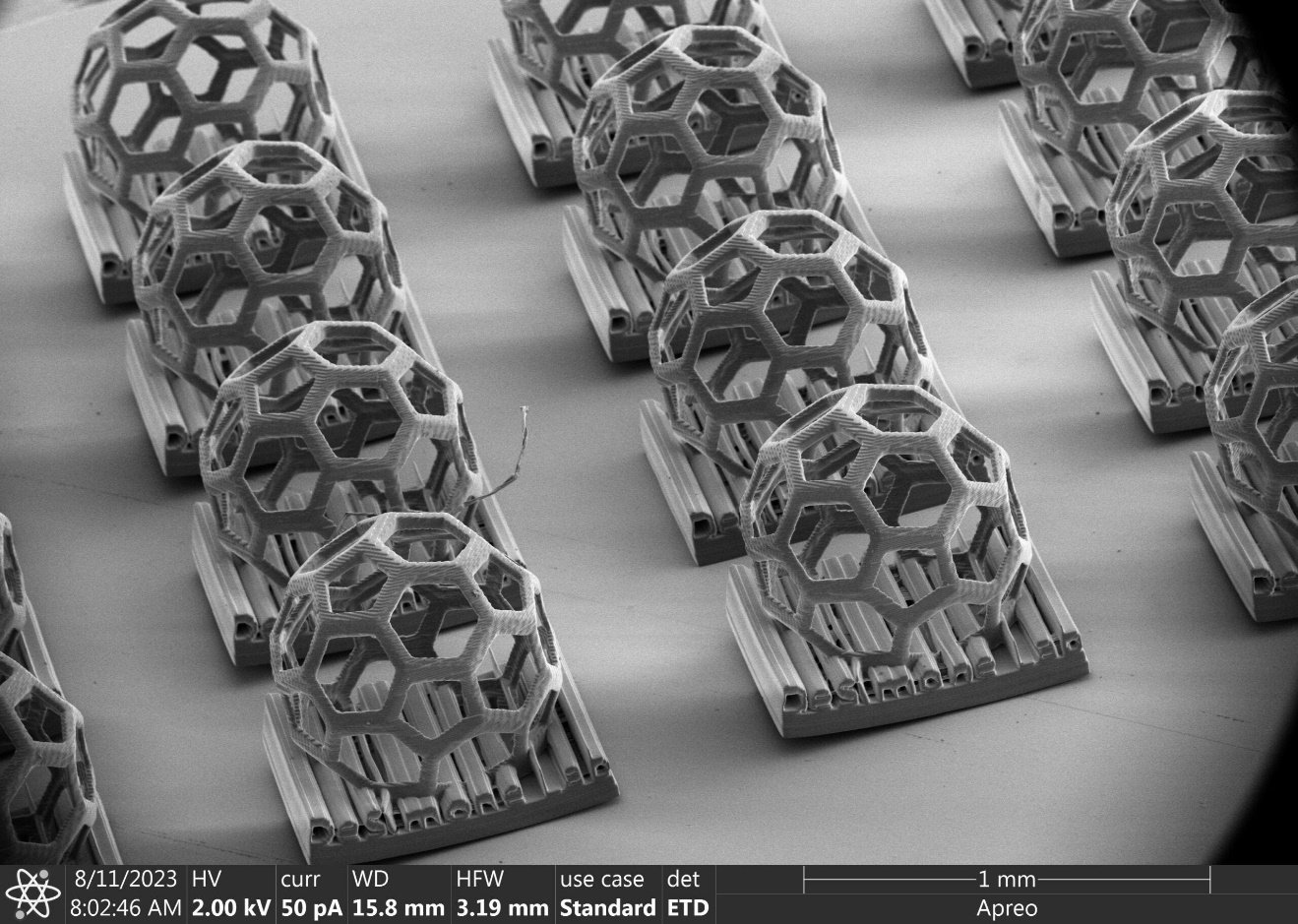

圖 3D 打印DeSimone 實驗室logo,具有巴基球幾何形狀,展示了 r2rCLIP 系統生產具有微米級特征的復雜、不可模制形狀的能力

斯坦福大學的研究人員推出了一種更高效的處理技術,每天可以打印多達 100 萬個高品質且可定制的微型顆粒。該研究被發表在《Nature》雜志上,第一作者為斯坦福DeSimone實驗室的博士生Jason Kronenfeld。

Jason表示:“我們現在可以在微觀尺度上創造出更復雜的形狀,速度是以前沒有在粒子制造中表現出來的,而且材料范圍很廣。”

這項工作建立在美國北卡羅來納大學的DeSimone教授帶領的團隊開發的連續液體界面制造技術(CLIP)的基礎上,CLIP使用紫外線,投射成薄片,將樹脂快速固化成所需的形狀。這項技術依賴于紫外線投影儀上方的透氧窗口。這就形成了一個“死區”,防止液體樹脂固化并粘在窗戶上。因此,無需從窗口撕裂每一層,就可以固化精細的特征,從而實現更快的顆粒打印。

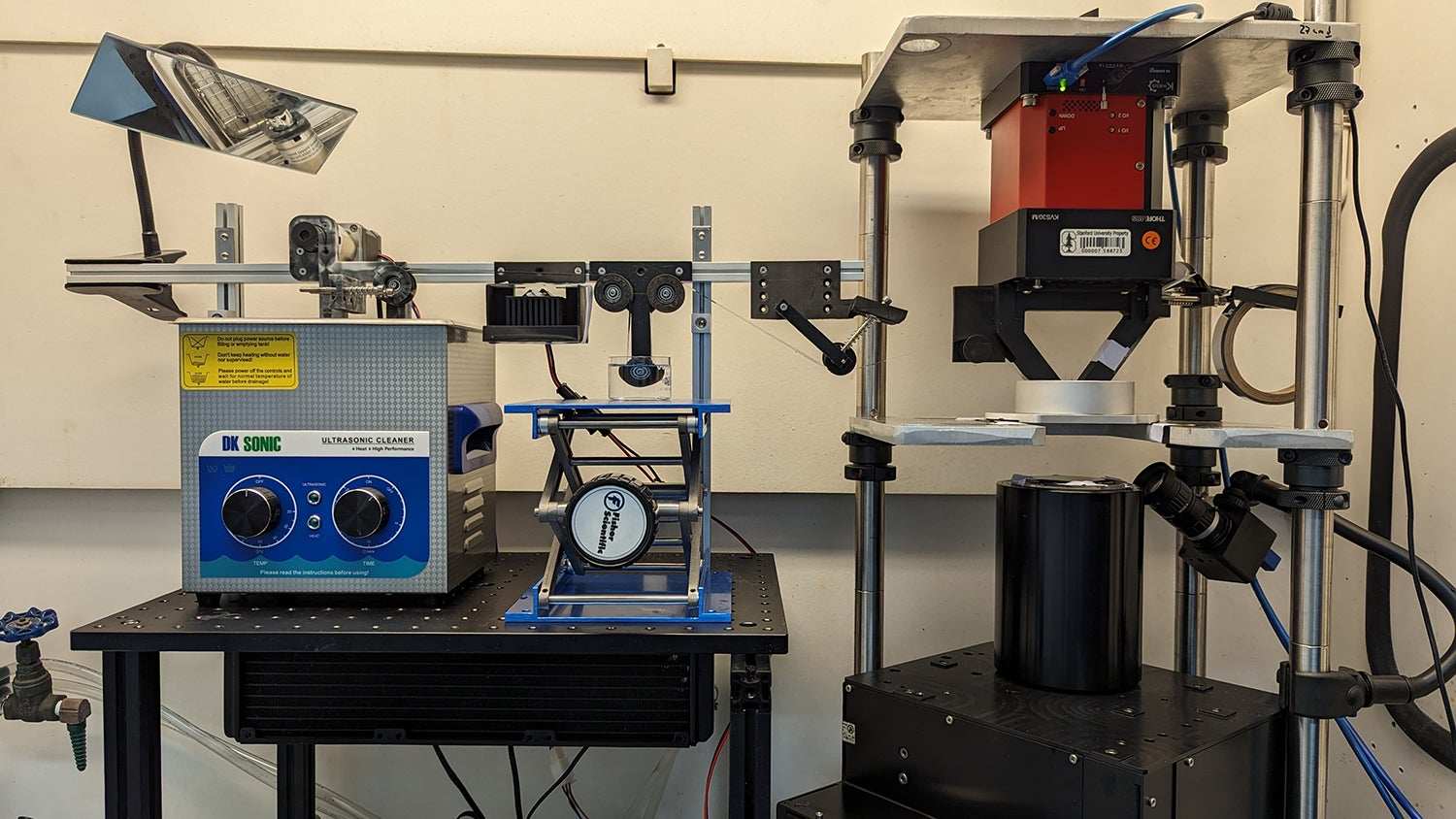

這些研究人員開發用于大規模生產小于人類頭發寬度的獨特形狀顆粒的過程。首先是一張小心張緊的膠片,然后發送到 CLIP 打印機。在打印機上,數百個形狀一次打印到薄膜上,然后裝配線移動以清洗、固化和去除形狀——所有步驟都可以根據所涉及的形狀和材料進行定制。最后,空膠片被卷回,整個過程被稱為卷對卷 CLIP 或 r2rCLIP。在 r2rCLIP 之前,需要手動處理一批打印顆粒,這是一個緩慢且勞動密集型的過程。r2rCLIP 的自動化現在可實現前所未有的制造速度,每天高達 100 萬個粒子。研究人員已經嘗試生產由陶瓷和水凝膠制成的硬顆粒和軟顆粒。前者可以應用于微電子制造,后者可以應用于體內藥物輸送。