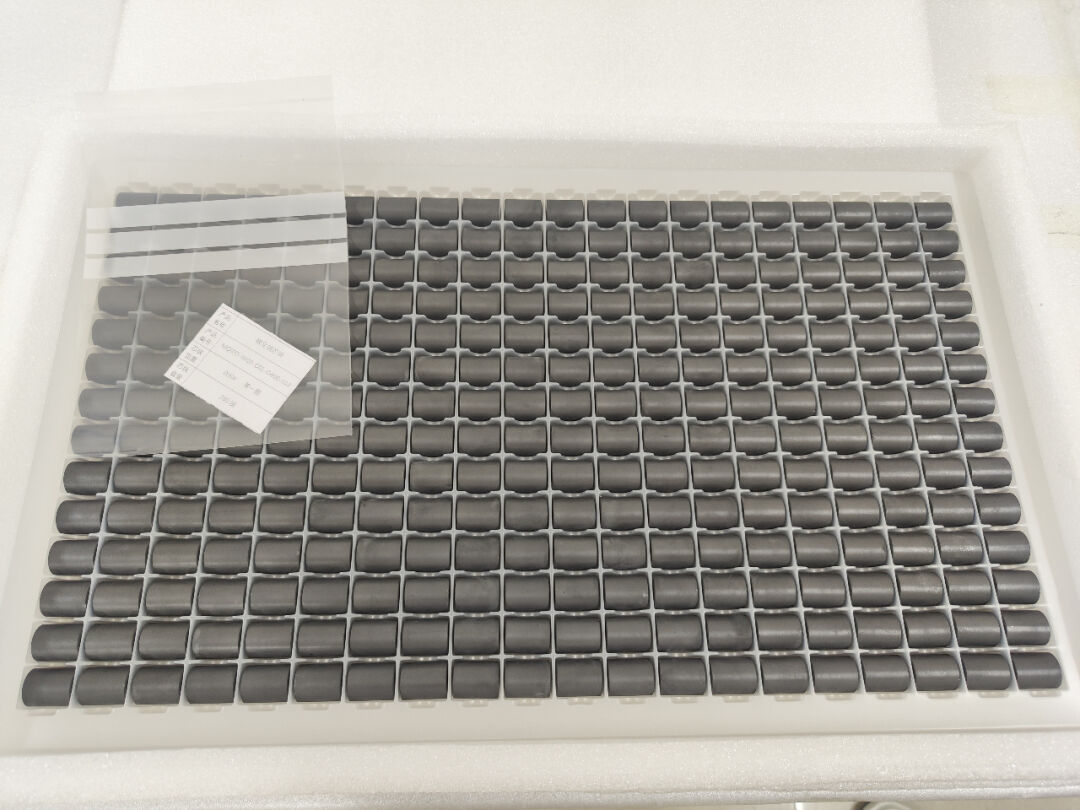

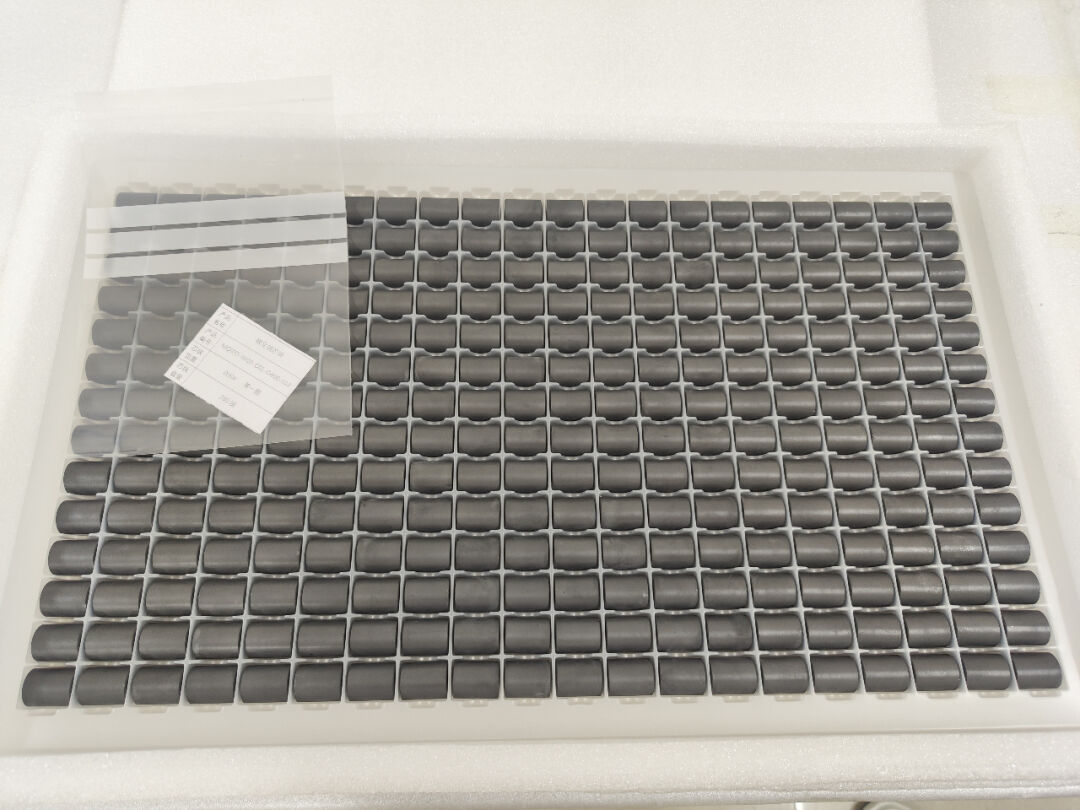

碳化硼是一種高強度、高硬度、化學穩定性優異的陶瓷材料,由于其硬度僅次于金剛石,俗稱“黑鉆石”。碳化硼對反應堆核裂變產生的中子有強吸收能力,吸收中子后沒有強的二次輻射,是反應堆常用的控制組件材料和屏蔽組件材料。“太好了!成功了!”凌晨四點,只有機器轟鳴聲的廠房里,魏夢玲和項目組的其他3名成員高呼起來。已在燒結爐前守了一天一夜的他們,困意瞬間消失,欣喜溢于言表。這是經過工藝改進、技術調試后生產出的首爐高密度碳化硼芯塊,經測定,這批芯塊各項技術指標均成功達到供貨要求,密度合格率超98%。魏夢玲是中國核動力研究設計院四所高密度碳化硼芯塊批量化生產項目的核心成員之一,2019年入職、剛滿31歲的她已是項目組的技術骨干。“這條技術探索之路,現在回頭看也沒覺得很難,但當時時間緊、任務重,要滿足產品的高質量、高標準要求,把其他供貨公司4年的工作壓縮在幾個月內完成,還是有很大壓力的。”2024年1月,魏夢玲參與的高密度碳化硼芯塊批量化生產項目順利完成交付,4.4噸產品將用于在建核電機組。

這是核動力院乃至集團首次開展高密度碳化硼芯塊生產供貨,其生產制備技術為完全自主創新,其生產效率遠超業界同行。更為重要的是,在此次創新探索中,核動力院高密度碳化硼芯塊全產業鏈自主供貨模式基本成型。未來短期內,從原料制備、技術開發,到批量生產、長期供貨將“一條龍”打通,全面實現高質量、低成本、批量化、可持續的生產供應。這是一次具有重要意義的跨越性突破,是助力院和集團打開國內碳化硼芯塊供貨市場的一次重要契機,為院新興產業產品品牌打造和業界口碑樹立開辟了新的賽道。這些小小的、尺寸2公分左右的高密度碳化硼芯塊看起來平平無奇,然而從實驗室自主研發、制備到全鏈條批量化生產,卻走過了近三十個春秋冬夏,凝聚了兩代核材料人的智慧與心血。碳化硼是具有高強度、高硬度和化學穩定性優異的陶瓷材料,其中子吸收截面高,吸收能譜寬,吸收中子后沒有強的二次輻射,是反應堆常用的控制組件材料和屏蔽組件材料。但同時,它的晶格結構十分穩定,自擴散系數極低、晶界移動困難,導致其成型難度高、致密化困難,燒結后斷裂韌性差。在過去幾十年中,高密度碳化硼的燒結制備都面臨著工藝難題。

1994年左右,核動力院四所就開始研制用于反應堆控制棒的碳化硼材料。“當時碳化硼主要靠俄羅斯進口,國內沒有相關技術參照,各項條件都很不成熟,制備方法都靠自己摸索,連70%T.D.的天然富集度的碳化硼都很難燒制。”四所技術總師楊靜回憶道,“后來我們一直想辦法改良設備,2000年有了熱壓技術,助燒劑的選擇也比較多了,就能基本燒成密度90%T.D.以上的高密度規格芯塊了。之后又用了十幾年進行工藝改進,到2014年左右,我們通過解決粉末粒度的問題,全面攻克了異形件成型和燒結的難題,工藝精準度就非常高了。”此時,華龍一號核電機組反應堆保溫層的屏蔽組件上正需要這樣的芯塊,四所二室制備出來的高密度碳化硼芯塊已達到相關技術要求。

然而,雖然實驗室已攻克不同密度、不同富集度碳化硼制備的難題,具備了相對成熟的工藝,但短時間內要找到合適的生產設備,完成批量生產工藝的研發和大批量的生產供貨仍存在巨大困難,最終,“華龍一號”的項目沒能成功拿下。直到8年后,2022年底,一個新的機會出現了。國內在建核電機組屏蔽組件,亟需4.4噸密度在90%T.D.以上的天然富集度高密度碳化硼芯塊,要求一年內完成交付。一年,除去前期文件準備、審核和后期產品鑒定、交付的時間,能用于研發、改進批量生產工藝并進行生產的時間最多只有9個月。9個月,有多大可能性能夠順利完成供貨呢?此前供貨的廠家,用了整整4年才完成工藝改進和這么大批量的碳化硼芯塊生產。就此放棄嗎?那么又會像2014年一樣,錯失一次拓展產業格局、開辟新興產業市場的重要機會。項目負責人彭建財思考再三,決定搏一搏,頂著巨大的壓力簽下了該項目,并以最快的速度牽頭成立了生產項目組。項目成員以四所二室的技術人員為主,同時協同了五室、七室、通用室等多名技術骨干,將工藝研發、產品加工、產品檢測等眾多環節一次性打通。實驗室工藝有了,項目組有了,技術骨干有了,可是批量生產設備和生產線卻沒有。

怎么辦?靠自己實驗室研發設施生產肯定趕不上項目進度,授權代工生產又面臨核心技術流失的問題。就在一籌莫展時,“強核心,大協作”理念給了彭建財“借廠生產”的不走尋常路想法,“我們沒有設備就去租去借設備,再派項目組的人駐扎工廠開展工藝研發、指導生產,既能實現短期內批量化生產的目標,也能確保關鍵技術和核心研制能力掌握在自己手里。”在這樣的思路下,項目組根據實際需要多方比對,找到了一家遠在山東的陶瓷材料生產廠家,緊鑼密鼓地開啟了高密度碳化硼批量化生產的工藝探索。

在1600公里外的工廠開展批量化生產,和在實驗室進行小量制備完全不同。項目組以從實驗室探索出來的“基于熱壓燒結路線的高密度碳化硼燒結技術”為基礎,進行批量化生產工藝設計,其工序簡單總結起來只有四道:一是混料造粒成型,二是熱壓燒結,三是機械加工,四是清洗檢測。但這簡單的背后,是千百次復雜的實驗與調控驗證,是對各類難關的重重突破。第一道難關是工藝驗證。這本不是個復雜的步驟,實驗室多年的技術積累,已經形成了相對穩定、成熟的工藝和參數。然而,讓項目組沒有想到的是,工廠原本用于低精度生產的設備,不僅無法像實驗室設備一樣自動校準,甚至連準確的控溫控壓裝置也沒有。對于熱壓燒結來說,溫度和壓力至關重要,即使微小的變化,也會嚴重影響產品質量。怎么辦呢?沒有條件那就創造條件。經過和廠家的多次協商,項目組決定自己動手改造設備,為每一臺設備都重新加裝溫度、壓力精準控件。

設備改良后,溫度、壓力準確了,又出現了新的問題。工廠采購的設備小而多,每臺設備采購時間不同、使用年限和頻次也各不相同,要同時生產出質量、尺寸、密度、精度一致的碳化硼芯塊,是極為困難的。項目組思來想去,只有采取“一爐一線”的“笨辦法”,為每一臺設備都精準設置不同的工藝曲線,才能達到上述要求。在不斷測試每臺設備的性能、差異,開展具有針對性的模擬實驗后,項目組最終制定出四條燒結工藝曲線,而因為設備性能的不同,四條工藝曲線的最高溫度差甚至超過100℃。這樣巨大的溫差能燒出同樣的產品嗎?這為工藝驗證的理論說明帶來了困難。技術人員一邊模擬一邊實操,從不同層面向采購方論證產生不同工藝曲線的原因,不斷證明不同曲線、不同設備生產同樣質量、同樣標準產品的可能性。終于,60多個日夜后,工藝驗證這道難關終于成功突破。而在此過程中,為了做好產品的跟蹤管控,項目組還按照院所質量程序文件,現場建立了批次溯源管理規定及相關程序,形成了系統化、精細化的質量、安全管理模式,在后續的整個加工生產過程中起到了重要作用。最難的不是設備調試,而是熱壓燒結工藝。項目組租用的工廠雖然有過碳化硼生產的經驗,但其生產的是大尺寸產品,生產工藝簡單許多,對于此次項目需要的小而精的高密度碳化硼芯塊,工廠過去的經驗就很難派上用場了。項目組的技術人員雖然有實驗室經驗,但在實驗室里,芯塊燒結采用單個燒結的方法,一天僅燒出一個,現在,要在保證精度不變的情況下,放大產量,每天每爐燒出上千塊合格產品,難度不可謂不大。要放大產量,熱壓模具就要從單層變成多層,同時單層芯塊數量也要增多。但是,模具疊放且尺寸放大后,不同位置(層與層之間、單層模具的中心與邊緣之間)的生坯在燒結過程中承受的溫度和壓力就會產生區別,燒結出來的芯塊密度也會不一致。面對這樣的情況,“前期工廠經驗豐富的工人也進行了嘗試,結果燒了兩輪全都失敗,工人們都很沮喪,我們用理論推演后,決定采用限位的方法,精準控制每一塊生坯的質量和體積,保證每個芯塊的密度在技術指標允許的范圍內。”按照這個方法,項目組成員加班加點開展熱壓燒結實驗,全力推進首爐燒制。“我們燒的第一爐就成功了!這既在意料之外,也在意料之內。就是凌晨四點那次,連工廠的工人們都很驚訝!”魏夢玲激動地說。自此,高密度碳化硼芯塊批量化生產工藝正式取得突破。從實驗室每天制備1塊飛躍到每天批量生產4000余塊,效率激增千倍以上。同時,在精益求精的質量把控下,此批出廠的碳化硼芯塊密度、晶粒尺寸均有效控制在技術指標要求范圍內。目前該工藝正在申請技術發明專利。突破了熱壓燒結難關,項目組也沒敢懈怠,除要對工廠工人進行培訓外,生產中還有不少技術問題需要持續解決。“咬定青山不放松”,在敢于突破、勇于創新的同時,把握好每一個細節,這是項目組始終秉持的原則,項目組的技術人員也都是這樣做的。夏季斌是項目組現場負責人,據他介紹,為保證每個芯塊的倒角都有完美的弧度,加工用的磨床每天就需要更換一百個金剛石刀頭。而生產出來的芯塊上殘留的磨削液清洗不干凈、檢測制樣時普通金相法做不出來,這些看起來不那么重大,實際卻不容忽視的細節上的難題,是技術專家李統業牽頭想辦法解決的。剛入職的“小年輕”錢潤柳同樣感受頗深,每天工作狀態像“打仗”一樣,雖然壓力巨大,但成長飛快。萬重山前輕舟過,千琢玉后器乃成。在全體項目組成員不計付出、不求回報地全力沖刺下,難關一道道突破,細節一處處打磨,此次具有突破性意義的工藝研發和批量生產項目以驚人的速度完成,最終僅耗時7個月,生產出4.4噸高密度碳化硼芯塊。這批產品質量全部達標,獲得了采購方、使用方的雙重肯定。此次項目能在短期內實現突破性跨越,靠的不僅是批量化技術工藝的創新突破,同時也是產業模式多向多維探索的結果。這是院內首次采用“自主研發工藝+外部工廠協作”的運行模式開展項目,其優勢在于機動靈活,一方面能將核心技術掌握在自己手里,一方面可以減少固定資產投入,有效控制產品生產成本。但在這一模式下,項目參與方增多,溝通成本、時間也隨之增加。為更好解決這一問題,項目組推行了設計方、采購方、使用方、制造方“四方會談”的良好協作模式——通過一周3次的線上視頻會,將生產進度、過程中產生的問題、須多方協調解決的事宜直接擺出來,在項目壓力大、時間緊的情況下,以更高效的方式溝通解決。同時,項目組還以四所二室黨支部為主體,與采購方相關支部開展了黨建聯建,打破行政組織壁壘,通力合作保障項目順利運行。“四方協作”的不僅是形式,還有理念。工廠方長期開展民用市場碳化硼生產,在質量管控、安全風險防范等方面管理精細度相對較低,此次合作,項目組在工廠內引入核動力院“責任、安全、創新、協同”的核心價值觀,重新修訂了工廠的質量安全管理制度,并建立了相關溯源程序,不僅推動了生產的有序運行,保證了產品的質量精度,同時也為后續此類合作的開展奠定了基礎、樹立了標桿。近年來,現代核能、航天、海洋工程領域對高性能陶瓷材料的需求日益增高,2022年,碳化硼行業市場規模已達10.96億元。僅在核電領域,碳化硼每年就有1億元左右的市場,包括此次項目生產的天然富集度碳化硼和有著更高生產要求的高富集度碳化硼,其中后者市場價值占比約90%——而核動力院正擁有其原料生產資源。在此情況下,如果只靠外部工廠協作,必然會失去諸多市場機會,建立自有的生產線勢在必行。目前,彭建財等人與四所一室協同合作,利用其高富集度碳化硼原料的生產資源,將碳化硼生產從原材料制備到工藝加工到批量生產全鏈條打通,真正做到低成本、高效能、高質量、高安全水準運行。這條全鏈條批量化生產線現已完成方案設計,預計未來每年可承擔噸級碳化硼(天然豐度和高富集度)的生產,成為整個碳化硼市場中的生力軍。新興產業發展任重道遠,創新驅動是重中之重。此次成功交付的高密度碳化硼芯塊批量化生產項目,是核動力院科技產業“雙輪驅動”發展的又一次創新突破。為成為“實現高水平科技自立自強”時代的合格“答題人”,下一步,核動力院還將充分運用新動能、新優勢,持續開辟新領域、新賽道,在“以科技創新發展新質生產力”的路上,上下求索,乘風破浪,闊步前行!長按識別二維碼關注公眾號,點擊下方菜單欄左側“微信群”,申請加入交流群。