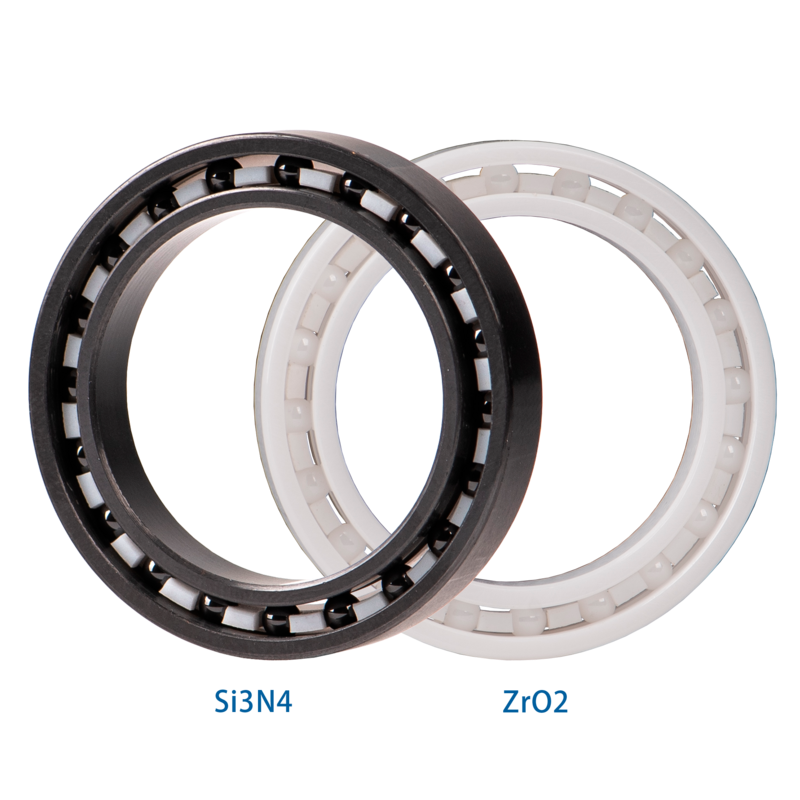

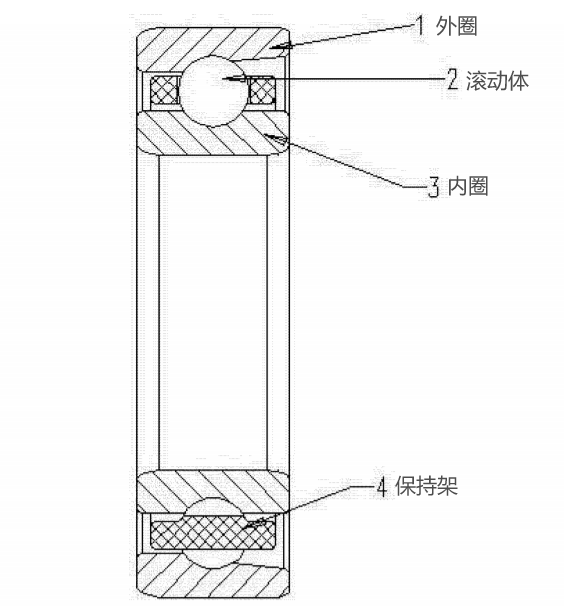

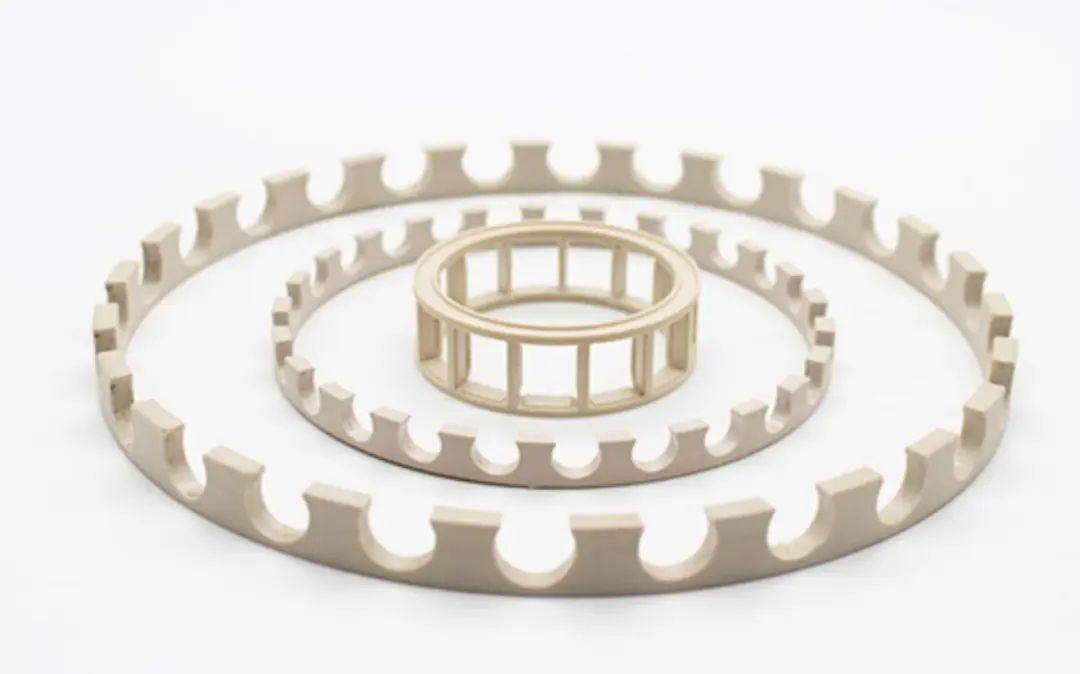

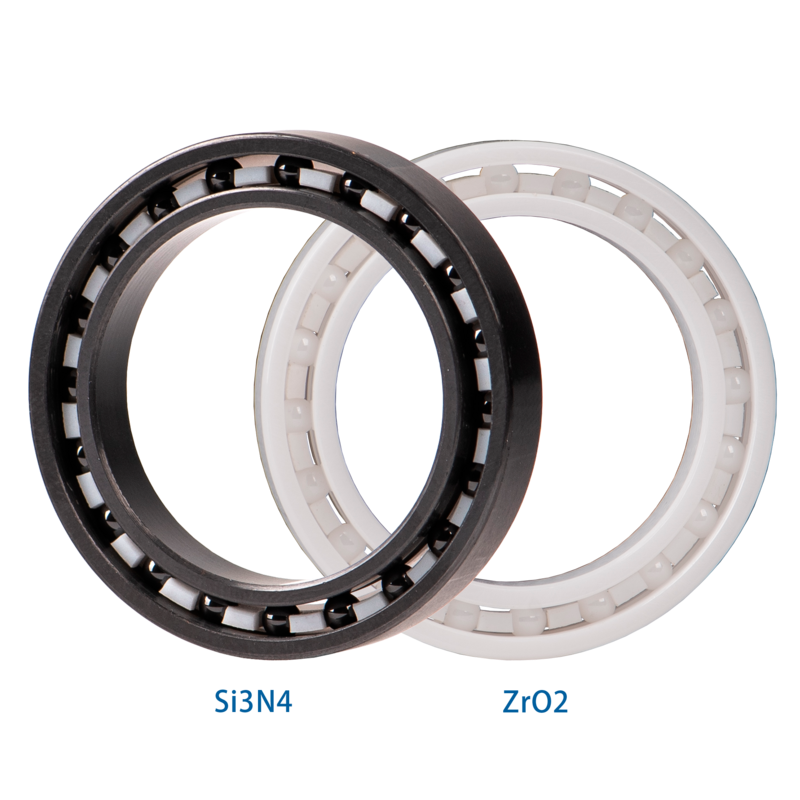

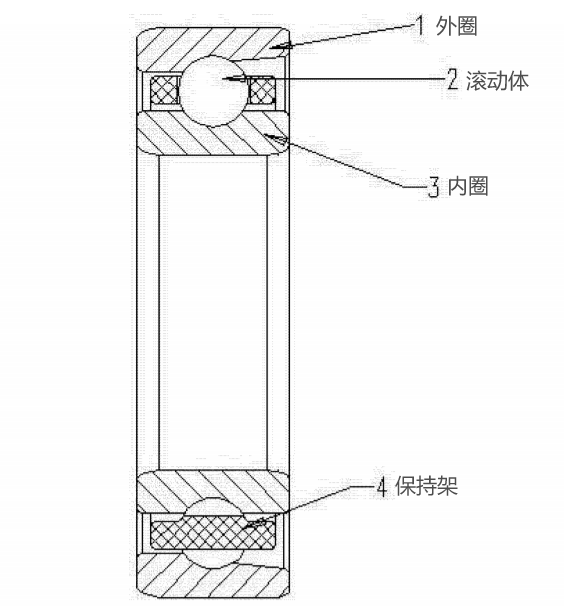

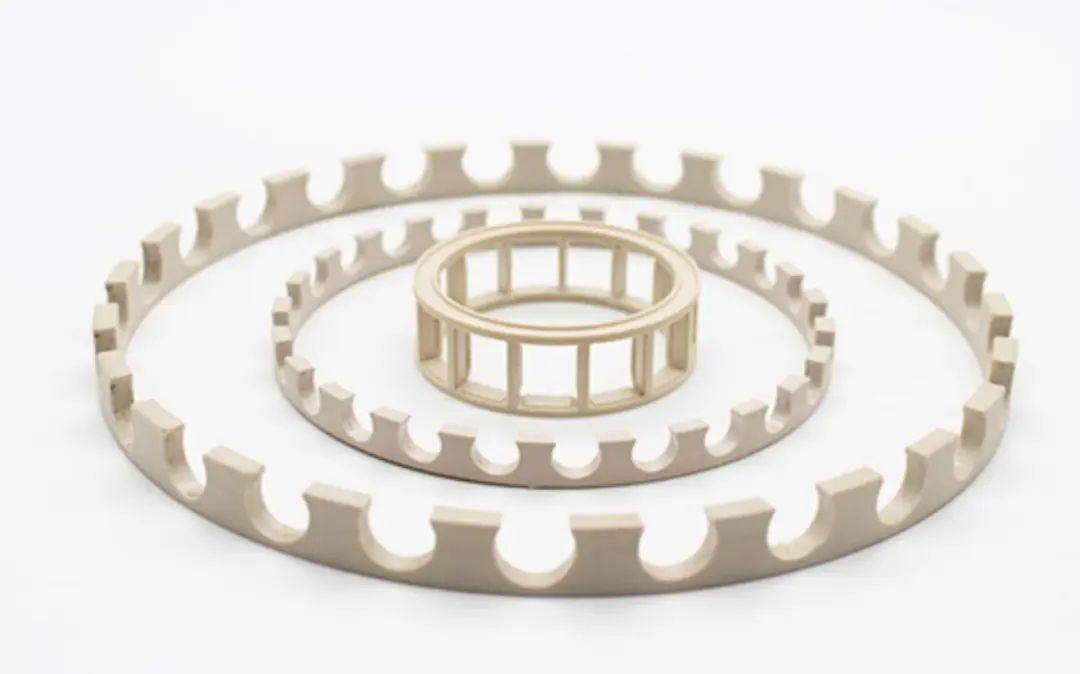

滾動軸承是一種將運(yùn)轉(zhuǎn)的軸與軸座之間的滑動摩擦變?yōu)闈L動摩擦,從而減少摩擦損失的一種精密的機(jī)械元件,滾動軸承一般由外圈、內(nèi)圈、滾動體和保持架組成。隨著數(shù)控技術(shù)的快速發(fā)展,“復(fù)合、高速、智能、精密”已成為當(dāng)今機(jī)床工業(yè)技術(shù)發(fā)展的主流趨勢。因?yàn)椋咚偌庸た梢蕴岣呒庸ば省⒖s短加工周期、節(jié)省加工能耗。現(xiàn)代高速加工機(jī)床,主軸速度要求達(dá)到幾萬轉(zhuǎn)到幾十萬轉(zhuǎn)/分鐘。這就要求機(jī)床主軸及其相關(guān)部件要適應(yīng)高速加工的需求,特別是主軸軸承要適應(yīng)高精度高轉(zhuǎn)速的要求,因此,高速機(jī)床必須配備高精度高速的精密軸承。普通精密軸承的滾動體一般為鋼質(zhì)的,其轉(zhuǎn)速、溫升、壽命都不能滿足現(xiàn)在高速機(jī)床的要求。為了解決上述現(xiàn)有技術(shù)存在的問題,《一種精密陶瓷軸承及其加工工藝》 CN102635635A 專利中提供一種精密陶瓷軸承及其加工工藝,其滾動體采用陶瓷材料,以達(dá)到轉(zhuǎn)速高、壽命長的目的。一種精密陶瓷軸承及其加工工藝其軸承主要包括內(nèi)圈、外圈、滾動體和保持架,滾動體安裝于保持架的兜孔內(nèi),內(nèi)圈位于滾動體的內(nèi)側(cè),外側(cè)位于滾動體的外側(cè),構(gòu)成一個整體,其特征在于:滾動體采用Si3N4氮化硅材料,其密度為3.18-3.3克每立方厘米。1)成形:采用數(shù)控車床將坯料車加工成環(huán)狀;3)熱處理和深冷處理:熱處理淬火硬度HRC60-63,深冷溫度控制在零下60℃至零下90℃;4)磨加工:對套圈的平面、外徑、內(nèi)孔、溝道進(jìn)行磨加工,達(dá)到零件的尺寸精度;5)超精研磨:對軸承套圈的溝道進(jìn)行超精研磨,降低溝道的粗糙度和提高溝道的圓度。碳化硅陶瓷軸承內(nèi)外圈 來源:中興實(shí)強(qiáng)將管件進(jìn)行車加工,隨后進(jìn)行鉆孔加工,再進(jìn)行浸油,最后進(jìn)行拋光。1)壓制成形:采用冷等靜壓的方法進(jìn)行壓制成形;2)燒結(jié):在高溫高壓氣壓爐中進(jìn)行燒結(jié);3)研磨和拋光:在陶瓷球研磨機(jī)床上進(jìn)行研磨和拋光。本次介紹的精密陶瓷軸承及其加工工藝,滾動體采用氨化硅陶瓷材料,其密度降低,離心力降低了 40% 以上,極限轉(zhuǎn)速提高了30%以上,使得軸承的使用壽命提高了50%以上。同時(shí)氨化硅陶瓷材料具有摩擦系數(shù)小、自潤滑能力強(qiáng)、耐、耐高溫等優(yōu)點(diǎn)。另外在加工套圈過程中采用了冷輾擴(kuò),所述冷輾擴(kuò)工序的作用是減少了車加工工序,縮短了生產(chǎn)周期,提高了生產(chǎn)效率,降低了原材料的消耗。如果采用通常的切削加工方法來制造,材料的利用率通常為40~50%,而用冷輾壓方法制造,材料利用率則可達(dá)70~80%。來源:CN102635635A - 一種精密陶瓷軸承及其加工工藝,李東炬為促進(jìn)行業(yè)交流和合作,艾邦新建了一個微信群,旨在聚集陶瓷材料、軸承部件材料及設(shè)備相關(guān)的企業(yè)。歡迎加入本群,共同探討和推動行業(yè)發(fā)展。長按識別二維碼關(guān)注公眾號,點(diǎn)擊下方菜單欄“微信群”,申請加入陶瓷軸承交流群推薦展會:第六屆精密陶瓷暨功率半導(dǎo)體產(chǎn)業(yè)鏈展覽會

|

| | |

| 先進(jìn)陶瓷在新能源電動汽車上的應(yīng)用 | |

| | |

| 氮化硅陶瓷軸承球在新能源領(lǐng)域的應(yīng)用 | |

| | |

| 精密陶瓷在固體氧化物燃料電池(SOFC)的應(yīng)用 | |

| | |

| | |

| 金剛石微粉在光伏新能源領(lǐng)域的應(yīng)用 | |

| 碳化硅陶瓷在光伏太陽能領(lǐng)域的應(yīng)用前景 | |

| 氮化硅陶瓷在光伏領(lǐng)域的應(yīng)用 | |

| 新能源汽車用先進(jìn)陶瓷繼電器產(chǎn)品關(guān)鍵技術(shù) | |

更多議題征集中,歡迎自薦/推薦議題,題目自擬。演講請聯(lián)系:

原文始發(fā)于微信公眾號(陶瓷科技視野):一種精密陶瓷軸承及其加工工藝