LTCC(低溫共燒陶瓷)技術中,打孔工藝的重要性不言而喻,它是實現多層LTCC組件垂直互連和功能集成的關鍵步驟。

LTCC技術的一個顯著特點是能夠在多層結構中實現復雜的電路布局,打孔工藝使得不同電路層之間能夠通過導通孔實現電氣連接,這是構建三維電路結構的基礎,而通過精確的打孔和導電填充,可以在有限的空間內實現更高的組件集成度,這對于縮小電子設備尺寸、提高性能和可靠性至關重要。打孔工藝的質量直接影響到LTCC組件的電氣性能,如信號傳輸的完整性、阻抗匹配和射頻性能。高質量的打孔可以減少信號損失和反射,提高信號傳輸質量。

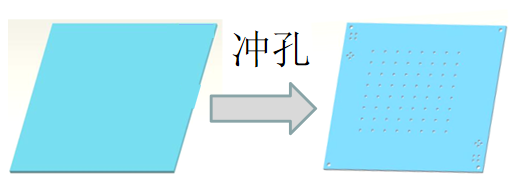

打孔原理

按照打孔方式可分為機械打孔和激光打孔。

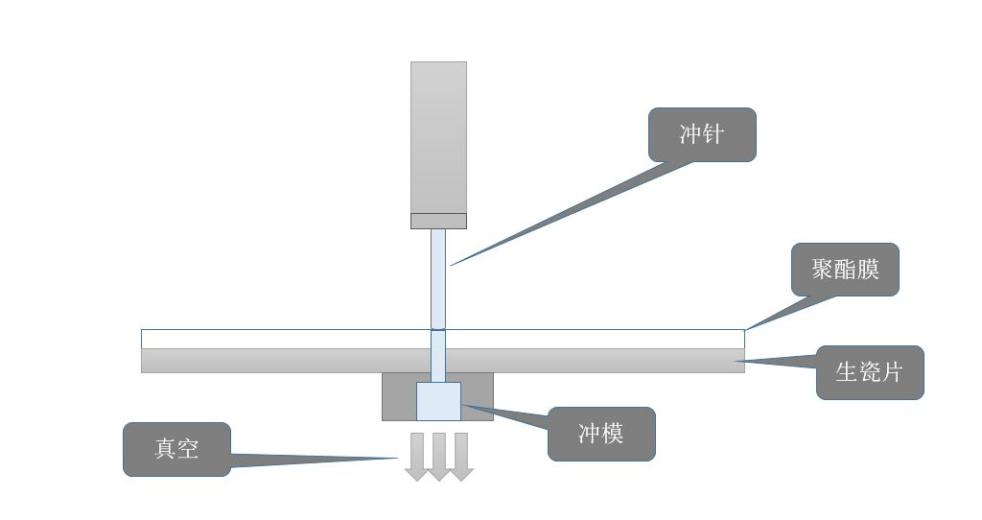

機械打孔的原理如圖,加工時,線性馬達控制的機械手帶動生瓷片移動,當生瓷片移動到規定位置后,通過沖針與沖模上通孔的咬合,在生瓷片上形成需要的通孔。沖掉的生瓷碎屑由真空吸附到廢料盒內,以避免碎屑殘存在生瓷的通孔內,對填孔質量造成影響。

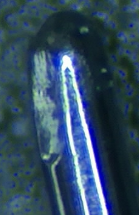

機械打孔原理

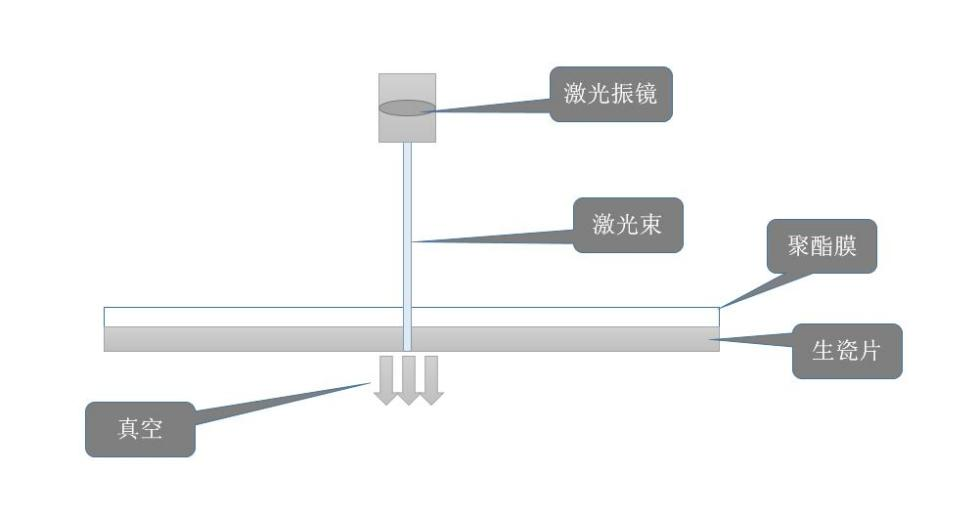

激光打孔的原理如圖,加工過程中,激光器位置是固定的,載片臺將生瓷移動到某一區域后,通過振鏡的擺動,使激光束移動到加工位置,完成該區域的生瓷打孔。激光打孔時激光焦點位置位于生瓷表面,使其達到熔融狀態,進而熔化揮發形成熱刻蝕,激光束在計算機的控制下做圓周或特定路線的運動,從而使刻蝕部分重疊,進而形成通孔,劃切下產生的微粒由真空吸附到廢料盒內。

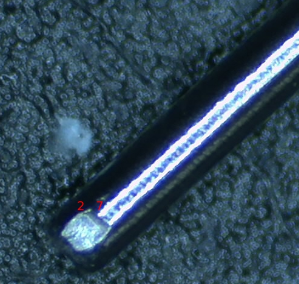

激光打孔原理

不同打孔方式的優缺點

機械打孔

機械打孔具有加工質量好、孔徑準確、孔位精度高的優點,機械加工的方式使其對生瓷片影響最小,沖制的通孔上下一致,為標準圓柱形,孔型圓度好。機械打孔的缺點主要是孔徑受制于使用的沖針尺寸,無法加工極小尺寸(100μm以下),在進行非標準尺寸或異形孔的加工時會受到限制,另外,機械打孔需消耗沖針,耗材昂貴。目前先進機械打孔設備生產效率可達單針1800孔/分鐘以上,打孔位置精度可達±5μm。若定制模組進行沖孔,效率可更高,但對模組加工質量要求也較高。

激光打孔

激光打孔具有不使用耗材、加工速度快的特點,并且激光打孔不受孔徑限制,在非標尺寸和異形孔加工時具有極大優勢。激光加工的缺點主要是激光加工時會對加工區域產生熱影響,導致生瓷片通孔邊緣狀態發生變化。另外,由于激光束的特性和加工方式,激光的入口直徑更大、出口直徑更小,產生錐度。激光加工的效率受生瓷片厚度和孔徑尺寸影響,生瓷片厚度越大,孔徑尺寸越大,加工效率越低。目前先進的激光打孔設備在特定條件下單激光頭生產效率可達4000孔/秒,而不少廠家為提升加工效率還設計雙頭雙工位甚至四頭四工位設備,其加工效率更是倍增。

如何提高打孔質量

提高打孔的質量通常涉及對設備、材料、工藝參數和操作流程的精細控制。

就機械打孔來說

①選擇合適的設備:使用高精度、高穩定性的打孔機是前提,確保設備的X、Y運動平臺能夠實現生瓷片的高速、高精度移動;高質量的沖針和凹模是保證打孔質量的最重要因素,沖針和凹模的硬度、圓度、尺寸精度、裝配公差直接影響著機械打孔的質量。

②適宜的材料:機械打孔過程僅發生物理變化,因此對材料成分幾乎沒有要求,一般的LTCC材料都可采用機械打孔的方式,但材料的機械特性會對打孔質量造成較大影響。若生瓷片的脆性較大,在打孔時易發生崩缺、開裂;若生瓷片的材質不均勻,會影響打孔的一致性;若生瓷片的平整度不夠,會影響加工通孔的位置準確度甚至造成生成瓷片損壞。在生瓷片脆性合適的情況下確保其平整度和一致性是保證機械打孔質量的重要條件。

③優化工藝參數:機械打孔的主要參數是間距、壓力和速度。間距是指生瓷片在沖針和凹模之間的間距,一般情況下三者相距越近,沖針加工的孔徑越精準,孔型越圓,加工速度越快,但過近的間距對生瓷片的平整度和相關機構的加工要求就越高,間距越近,越易發生沖針損壞或生瓷片破損。壓力主要影響通孔的完整性,合適的壓力范圍應保證通孔能完整打穿而不對其他機構產生影響。速度主要指沖針加工的時間,一般將整個過程分為沖針等待時間(從生瓷片移動完成到沖孔開始)、沖孔時間(從沖針下行到沖針開始上行)、沖針復位時間(從沖針開始上行到沖針上行完成回到原位),合理調整這三個過程的時間才能保證機械打孔過程的穩定高速運行。

④操作流程的精細控制:如保證生產環境的清潔和穩定,避免微塵和濕度對打孔質量的影響,控制生瓷片的轉運過程,減少轉運過程中對生瓷片平整度的擾動等都是提升機械打孔質量的重要保證。

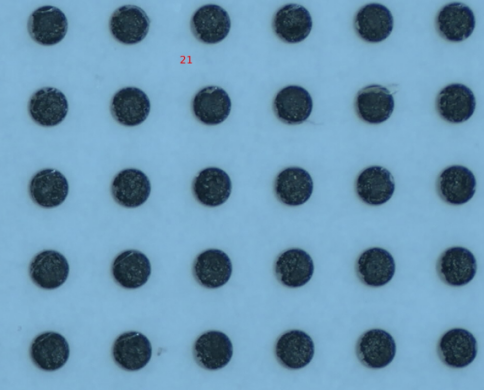

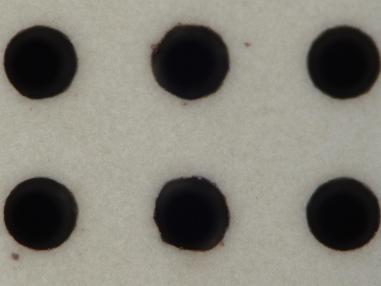

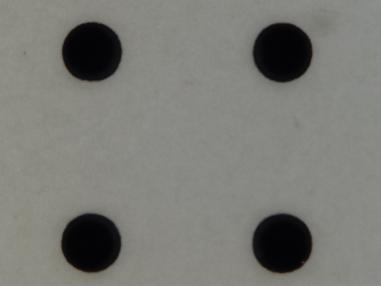

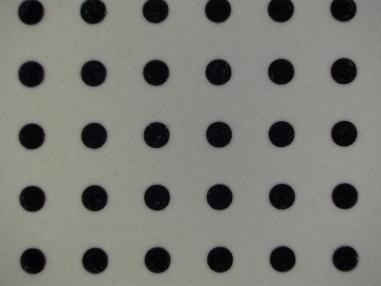

完好的沖針及凹模及其打孔效果

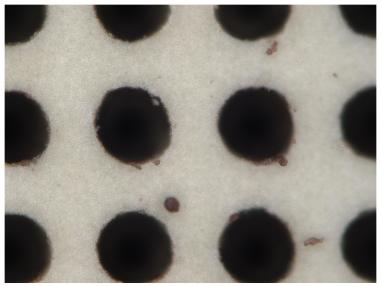

磨損的沖針及凹模及其打孔效果

就激光打孔來說

①選擇合適的設備:使用具有穩定的激光器、精確的導向系統和可靠的控制系統的高性能的激光設備,這是提高激光打孔質量的基礎。當前激光打孔的方式有兩種,其一是將CO2激光的光斑精確聚焦于固定尺寸,采取沖制的方式直接加工通孔,這種加工方式速度快,加工效率高,但其熱效應高,對材料要求高。其二是使用皮秒、飛秒等脈沖激光聚焦于較小尺寸(一般為30μm以下),采取劃切的方式加工通孔,這種加工方式加工效率低,但熱效應更集中,對材料的損傷更小。

②優化工藝參數:激光打孔的主要參數是激光聚焦位置、激光功率、脈沖寬度、激光頻率和振鏡標刻速度。激光在聚焦位置才能形成最小的光斑,進而提升打孔的精度和錐度,因此在激光劃切加工時,往往需要聚焦位置隨著加工遍數變化。激光功率是影響打孔速度和質量的關鍵因素,功率越高,去除材料的速度越快,但過高的功率可能導致材料過度熔化或熱影響區域擴大。脈沖寬度影響激光能量的分布,較短的脈沖可以提供高峰值功率,更適合高精度打孔,較長的脈沖則提供更平緩的能量分布,適用于較深的打孔;激光頻率決定了單位時間內激光脈沖的數量,增加頻率可以提高打孔速度,但過高的頻率可能導致熱量積累和材料損傷;振鏡標刻速度影響著激光聚焦光斑移動的速度,其與激光頻率配合才能保證孔型的完整性與圓度。

③操作流程的精細控制:如保證生產環境的清潔和穩定,避免微塵和濕度對打孔質量的影響,針對生瓷片和PET采取不同的打孔參數組合打孔,提高打孔質量等。

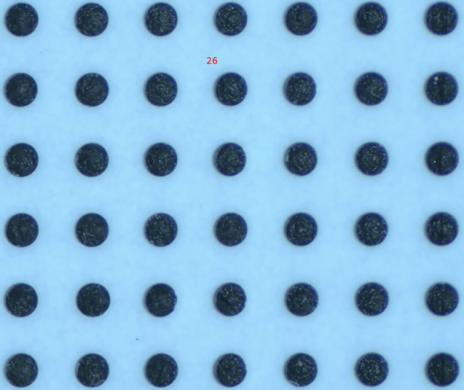

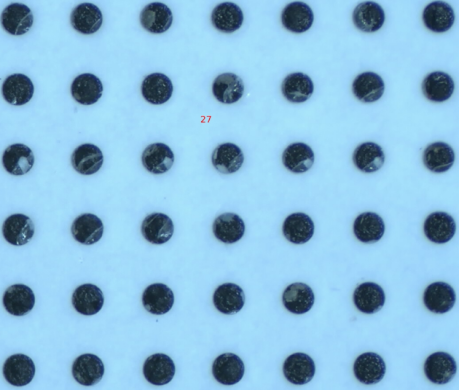

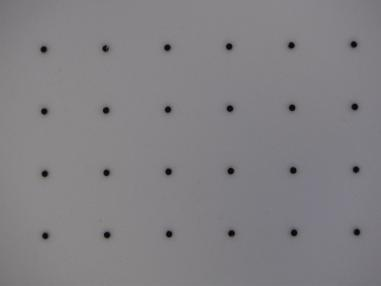

不良的激光打孔質量

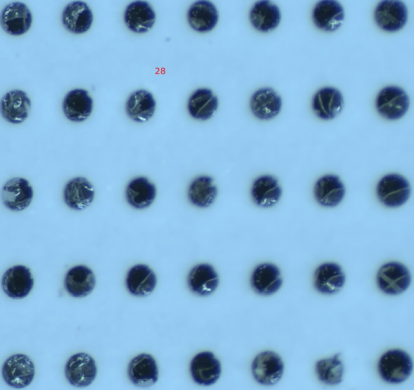

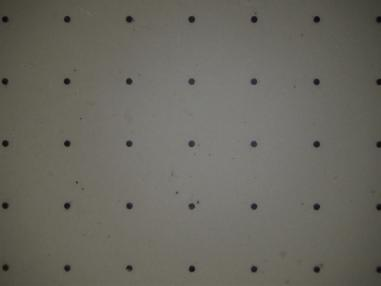

良好的激光打孔質量

結語

打孔工序是LTCC工藝中的關鍵工序,打孔質量直接影響到LTCC組件的電氣性能,而打孔效率又直接影響著LTCC組件的生產效率,在提升打孔質量的同時往往需要犧牲打孔效率,兩者需要根據具體的應用場景和要求進行平衡。而如何通過工藝優化、設備升級和智能化控制,可以在保證質量的前提下提高效率,或在提高效率的同時確保可接受的質量水平,將是LTCC打孔工藝一直致力追尋的方向。

往期回顧

原文始發于微信公眾號(矽瓷科技):低溫共燒陶瓷工藝之打孔

長按識別二維碼關注公眾號,點擊下方菜單欄左側“微信群”,申請加入交流群。