RESEARCH

在現代電子系統中,熱管理已經成為一個日益緊迫的挑戰,尤其是在數據中心、雷達、高能激光以及高性能計算等領域。隨著功率密度的增加,散熱需求迅速攀升,僅數據中心一項,每年就消耗約200太瓦時(TWh)的電能用于冷卻設備,防止其過熱。目前,強制空氣對流和微通道冷卻等技術雖在理論上能夠應對當代電子設備的高熱流需求,但在實際應用中,熱源與冷卻介質(熱沉)之間的熱阻依然是一個巨大的障礙,限制了這些冷卻系統的有效性。為了減少這種熱阻,熱界面材料(TIMs)應運而生,旨在不消耗額外能量的情況下提升散熱性能。然而,由于導熱性和觸變性之間的沖突,現有熱界面材料在實際應用中的性能,特別是在熱界面尺寸超過平方厘米級的電子系統中,往往與理論預測相差兩個數量級以上(圖1)。這種理論與實際表現之間的巨大差距,給大規模高功率電子設備的熱管理帶來了嚴峻挑戰。

圖1. 功率設備熱管理中三大關鍵組件:熱源、熱界面材料和熱沉的示意圖及相應發展現狀

近日,四川大學高分子科學與工程學院傅強教授/吳凱副研究員團隊聯合美國德克薩斯大學奧斯汀分校,開發出了一種新型熱界面材料——膠體狀液態金屬,以應對這一挑戰。他們通過機械化學的方法制備了一種液態金屬/氮化鋁膠體,該材料表現出卓越的導熱性能和觸變性,顯著降低了固-固界面的熱阻,縮小了現有TIMs與理論之間的差距。經測試,這種膠體的熱阻僅為0.42-0.86 mm2 K/W,遠超當前領先的導熱材料的性能。在結合微通道冷卻系統的測試中,這種膠體能夠從16平方厘米的熱源中提取2760瓦的熱量,同等條件下相比最先進的硅脂可以減少65%的泵電力消耗,為千瓦級設備的可持續冷卻提供了新方案。

這一研究成果以“Mechanochemistry-mediated colloidal liquid metals for electronic device cooling at kilowatt levels”為題,發表在《Nature Nanotechnology》期刊上。學院吳凱副研究員(德克薩斯大學奧斯汀分校訪學者),博士生竇正力、鄧世博為共同第一作者,吳凱副研究員、傅強教授和德克薩斯大學奧斯汀分校余桂華教授為共同通訊作者。

★

膠體狀液態金屬的機械化學合成

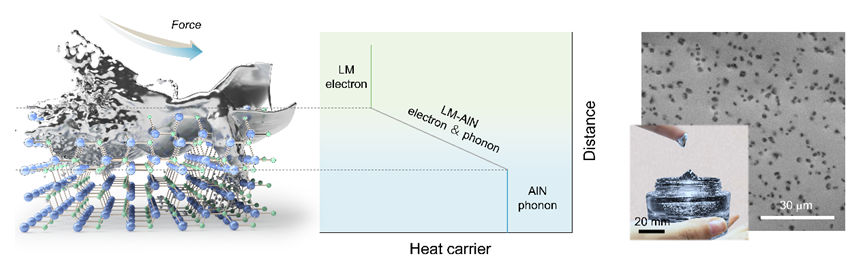

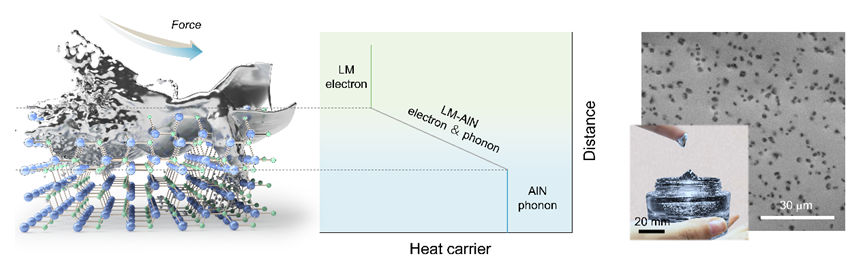

通過機械化學方法,該膠態液態金屬將分散的氮化鋁顆粒嵌入到Galinstan液態金屬中。在不對稱機械力的作用下,液態金屬被迫滲透進氮化鋁的晶格,與氮化鋁中的氮原子形成有效的配位作用,從而建立起具有梯度擴散特性的液固界面(圖2)。這種梯度結構不僅顯著促進了液態金屬與氮化鋁界面的熱傳導,同時,氮化鋁表面形成的穩定液態金屬外層在材料受壓縮時起到了潤滑作用,減少了顆粒運動的摩擦阻力,確保了膠態液態金屬的優異觸變性。電子能量損失譜(EELS)分析顯示,液態金屬中的金屬原子與氮化鋁中的氮原子形成了非共價鍵,進一步增強了界面結合強度,大幅提升了導熱性能。分子動力學模擬結果表明,該梯度界面能夠顯著降低納米尺度的界面熱阻,最低可達6.79 × 10?9 m2 K/W。

圖2. 通過力化學過程合成膠體狀液態金屬的示意圖

★

?

膠體異質界面的調控與應用

通過調整機械化學參數,如剪切力和處理時間,研究人員成功調控了液態金屬在氮化鋁中的擴散程度。研究表明,最佳處理時間為2分鐘,此時液態金屬的滲透深度為31.50納米,顯著提升了膠態液態金屬的導熱系數(高達68.22 W/m·K)。結合不同狀態的氮化鋁與液態金屬,研究發現膏體狀態的膠體表現出最佳的熱阻性能,在導熱系數、鍵合線厚度(BLT)和界面接觸熱阻(Rc)之間實現了理想的平衡。

在實際應用中,這種膠體在兩固體基板之間展現了極佳的貼合性,尤其是在壓力作用下,表現出極低的界面熱阻和超薄的鍵合線厚度。例如,在40 psi壓力下,膏狀液態金屬與銅板之間的界面熱阻僅為0.066 mm2 K/W,展示了其在高功率散熱應用中的巨大潛力。

★

?

總結

這項研究工作報道了一種新型膠體狀液態金屬材料,能夠在實際應用中同時滿足高導熱性和優異觸變性的要求。該材料依托其獨特的梯度結構和突出的界面熱傳導性能,有望在電子產品、數據中心、航空航天、雷達檢測、高能激光及人工智能等領域廣泛應用,為高功率設備的可持續冷卻技術提供強大支持并推動其發展。

原文始發于微信公眾號(川大高分子):科學探索 | 傅強教授/吳凱副研究員團隊在軟物質導熱材料方面取得重要研究進展

長按識別二維碼關注公眾號,點擊下方菜單欄左側“微信群”,申請加入群聊

長按識別二維碼關注公眾號,點擊下方菜單欄左側“微信群”,申請加入交流群。