淺談功率模塊用覆銅陶瓷基板導熱性能

在模塊可靠性和壽命要求日益提高的背景下,傳統有機硅凝膠在大功率模塊封裝中的應用面臨挑戰。環氧樹脂封裝方案應運而生,為傳統環氧灌封市場帶來新的機遇。若使用硅膠灌封,在200℃的高溫環境下連續工作,性能將下降,底部易出現Void,可能導致器件燒毀。目前,主流IGBT模塊制造商已開始采用耐高溫、低熱膨脹系數、低收縮系數、高氣密性、高阻燃等級的液態環氧樹脂來替代硅膠灌封。?

在功率密度方面,覆銅陶瓷基板因其出色的散熱能力,使得功率模塊能夠在更小的體積內實現更高的功率輸出,滿足現代設備小型化和輕量化的需求。在傳統功率模塊中,超過八成的熱量是通過覆銅陶瓷基板傳導至模塊外部的。

基材陶瓷:陶瓷材料的熱導率遠高于傳統印制電路板(PCB)材料,如FR-4。例如,氧化鋁的熱導率為15-30 W/m·K,而氮化鋁更是高達170-230 W/m·K。這些材料能更快速地將熱量從功率半導體器件傳導至散熱片或其他冷卻系統,有效降低工作溫度,提升模塊的可靠性和壽命。覆銅陶瓷基板的設計使得熱流路徑短且熱阻低,尤其是使用氮化鋁等高熱導率陶瓷時,可顯著降低芯片到環境的熱阻,對高功率密度應用至關重要。

AlN晶體:作為一種良好的聲子導熱體,在300K時,理論熱導可達320W/m·K,但實際多晶AlN陶瓷的熱導率受多種因素影響,通常低于理論值,目前文獻報道的最高熱導率約為285W/m·K。

基板銅材:銅的熱導率為386-401 W/m·K,無氧銅的純度越高,熱導率也越高。在高溫高壓設備中,使用高純度無氧銅材料可提高熱導率和導電性。晶界數目越多,對熱流阻力越大,不利于傳熱,因此大晶粒的銅材有利于導熱。

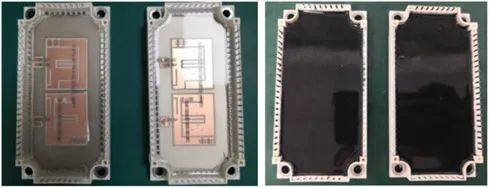

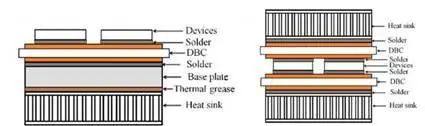

傳統單面散熱的功率芯片熱量通過基板、底板單方向傳導至散熱器。對于散熱需求較低的環境,單面散熱方案可行;但在散熱量需求較高的環境中,由于傳熱通道較小,熱阻較大,導致芯片與散熱面的溫差大,長期使用可能導致芯片因溫度過高而燒毀。

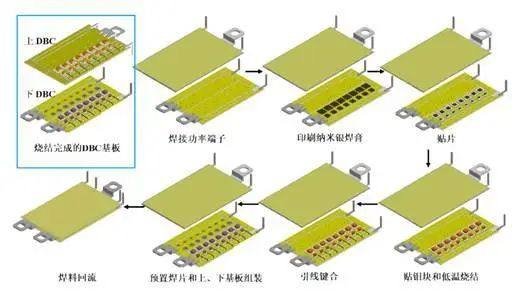

為實現在碳化硅功率器件上的可靠雙面散熱,在傳統平面封裝基礎上,引入了頂部銅引腳框架或銅帶、金屬墊塊等頂部互聯方式,并采用銀燒結技術以實現芯片側的低熱阻互聯。這類封裝可承受220°C以上的高溫。由于芯片上下表面均采用DBC焊接散熱,形成了垂直方向上的兩條并聯熱流路徑,相較于傳統單面冷卻模塊,熱阻可降低38%。

Hexcera?導熱性能提升方案

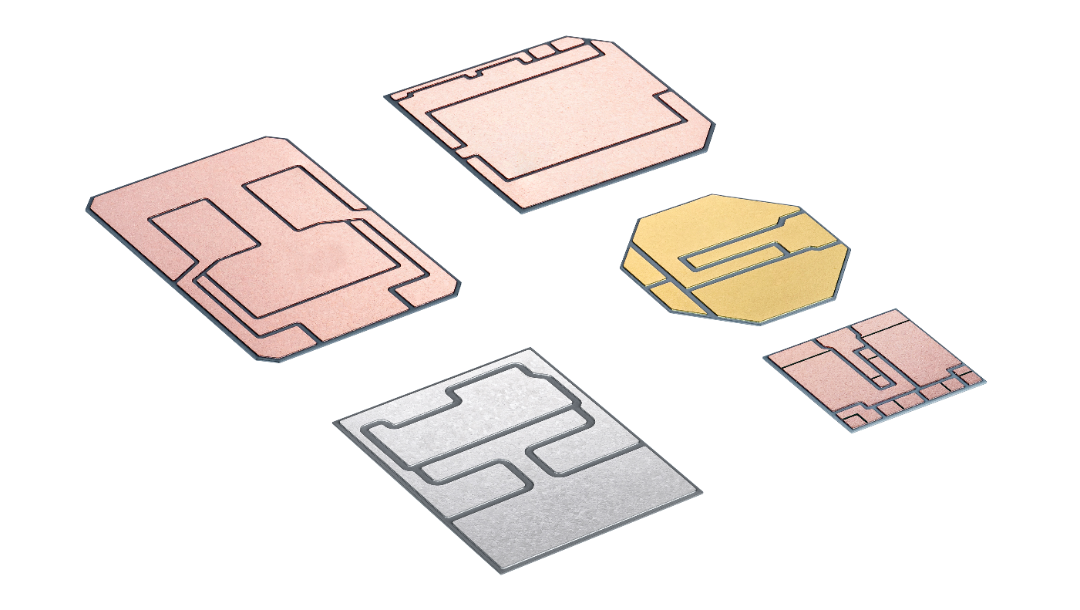

圖5 Hexcera??不同導熱基板產品

圖片來源:

《雙面散熱IGBT 模塊封裝結構設計與互連工藝研究》,劉文

原文始發于微信公眾號(瀚思瑞半導體):HEXCERA?基板小課堂(第七期):淺談功率模塊用覆銅陶瓷基板導熱性能

長按識別二維碼關注公眾號,點擊下方菜單欄左側“微信群”,申請加入交流群。