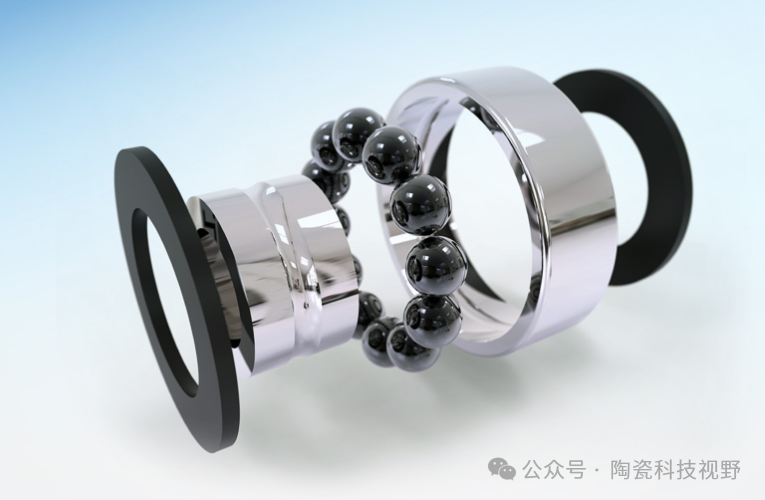

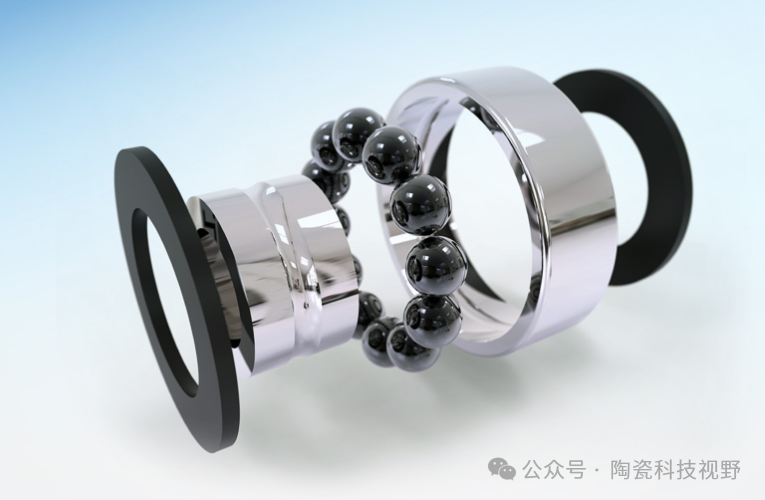

20世紀60年代末,因傳統鋼軸承無法滿足航空燃氣渦輪軸承的使用要求,軸承工程師們迫切需要尋求新的軸承材料。氮化硅(Si3N4)憑借其優異的綜合性能成為先進軸承最有潛力的材料。氮化硅陶瓷是機械物理綜合性能較優的陶瓷材料,具有低密度、高彈模、高硬度、高強度、低熱膨脹系數、耐高溫、耐磨損、耐腐蝕以及絕緣性等特性,被稱為理想的軸承材料。使用氮化硅陶瓷材料制備的陶瓷球組裝的軸承的優點頗多,可提高軸承的性能,如極限轉速高、使用壽命長、精度保持好、干運轉性好,且可以在高溫、腐蝕、輻射、磁性等特殊環境中工作,現已廣泛應用于各種高精度高轉速機床、地鐵、航天發動機和石油化工機械等領域。為促進行業交流和合作,艾邦新建了一個微信群,旨在聚集陶瓷材料、軸承部件材料及設備相關的企業。歡迎加入本群,共同探討和推動行業發展。

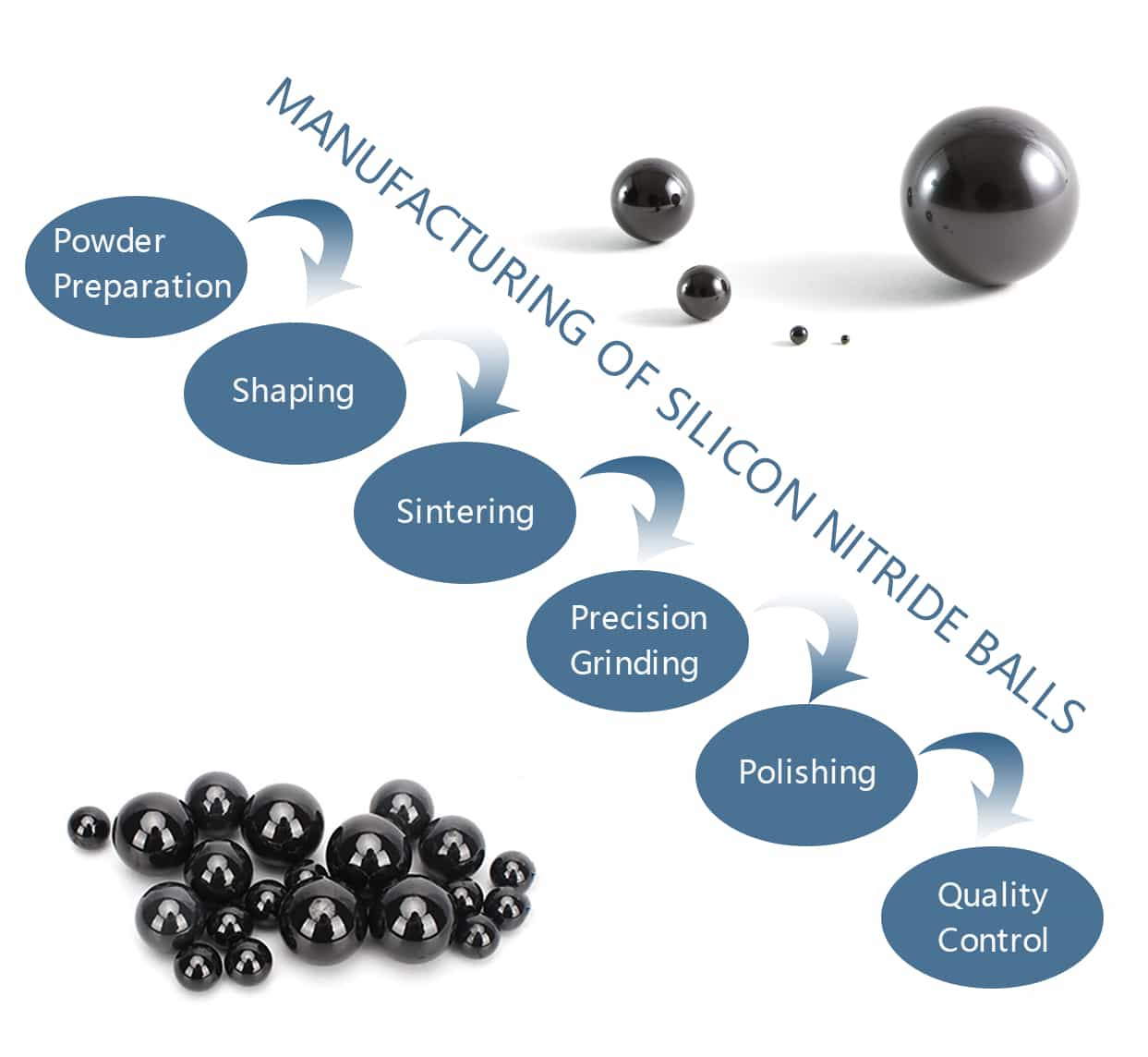

長按識別二維碼關注公眾號,點擊下方菜單欄“微信群”,申請加入陶瓷軸承交流群氮化硅陶瓷球的制備過程是先獲得致密高強的陶瓷球燒結體毛坯,然后再對毛坯進行精密加工,從而達到要求的尺寸、圓度和粗糙度。制備過程一般包括原料準備、素坯成型、高溫燒結和磨加工四個階段。

原粉作為成型和燒結的基礎,其性能直接關系到后續成型、燒結的開展,也影響最終材料的性能。當前,商用級氮化硅原粉主要有硅亞胺熱解法、硅粉氮化法和自蔓延燃燒合成法等。粉末成型的技術分為干法成型和濕法成型,干法成型具有成型效率高、成型周期短和膠含量低等優點,是氮化硅陶瓷球產業化的首選成型方式。干法成型包括干壓成型和等靜壓成型,這兩種成型方式都已在氮化硅陶瓷球的素坯成型領域被普遍應用。干壓成型又稱為模壓成型,該方法成型的素坯的尺寸精度和形狀精度均較高,但坯體密度偏低,直接進行燒結往往無法燒結致密,因此,干壓成型的素坯常需經過等靜壓二次補壓以提高素坯密度。等靜壓成型分為濕袋法和干袋法。濕袋法的優點是靈活性較大,且成型素坯的坯體密度高且均勻;缺點是自動化程度低,需要在壓制前準備包套。相較于濕袋法,干袋法制得的成型素坯也具有坯體密度高且均勻的特點,并且可以實現自動化連續作業。氮化硅陶瓷球最初采用干壓法結合濕袋法二次壓制的方式進行成型。但隨著干袋法等靜壓技術的不斷完善,越來越多的陶瓷球制備商會選擇干袋法等靜壓作為陶瓷球素坯的成型技術。基于上述成型工藝制備的素坯球體都不是理想的球體,且都會留有各自成型方式的成型特征。這些特征會增加后續磨加工的困難和時長,甚至會影響磨加工后陶瓷球的表觀質量。因此,在氮化硅陶瓷球素坯燒結前須進行修坯處理。氮化硅陶瓷的燒結方式頗多且均已研究得相當成熟,其中適用于氮化硅陶瓷球批量生產的燒結方式有氣壓燒結(GPS)和熱等靜壓燒結(HIP)。

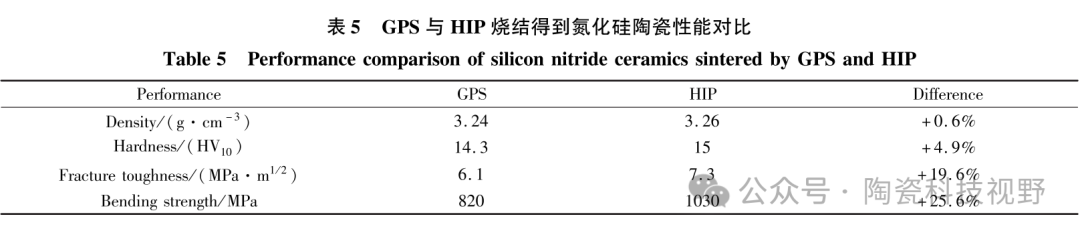

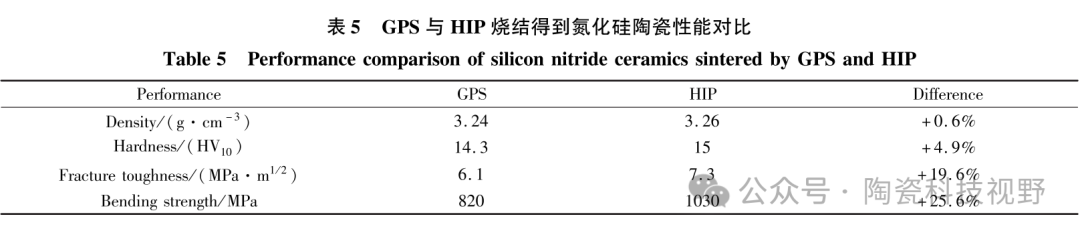

GPS是指在一定氣體氣氛下(氬氣/氮氣)進行燒結的燒結方法。采用GPS制備氮化硅軸承球是最普遍的燒結方法,其優點是可使用較低成本制備出性能好、形狀復雜的產品,且成品率高,易實現批量化生產。HIP也是一種氣體輔助燒結的技術,不同于GPS的是燒結過程中所施加的氣體壓力較大,一般為100MPa~300MPa。該方法通入氣體的主要作用是促進晶粒遷移和重排,從而促進其致密化。因此,HIP所用的最高燒結溫度低于GPS所用的最高燒結溫度。HIP 燒結后氮化硅陶瓷球完全致密化,缺陷大幅度減少,各項力學性能得到大幅度提高。

與進口氮化硅陶瓷球相比,國產氮化硅陶瓷球在疲勞壽命、振動值、噪聲值等方面有待于改善,導致這些差距的主要原因是技術路線不同。國外氮化硅陶瓷球采用HIP技術制備,而國內氮化硅陶瓷球一般采用GPS技術制備。掌握HIP技術的企業極少,主要該技術對設備要求高,研究難度大。氮化硅陶瓷球是對尺寸精度、形狀精度以及表觀質量等指標均有要求的精密元件,因此,氮化硅陶瓷球燒結體毛坯需經磨加工才能達到使用要求。目前,陶瓷球的加工承襲了鋼球的加工方法,俗稱同軸兩盤研磨法。針對氮化硅陶瓷的固有脆性以及硬度大等特性,須使用金剛石或碳化硼作為研料,且須進行分段加工。因此,相較于鋼球的磨加工,氮化硅陶瓷球的磨加工成本更高、周期更長。資料來源:

2.氮化硅陶瓷在四大領域的研究及應用進展,陳波,等.為促進行業交流和合作,艾邦新建了一個微信群,旨在聚集陶瓷材料、軸承部件材料及設備相關的企業。歡迎加入本群,共同探討和推動行業發展。長按識別二維碼關注公眾號,點擊下方菜單欄“微信群”,申請加入陶瓷軸承交流群

原文始發于微信公眾號(陶瓷科技視野):氮化硅陶瓷球的制備技術介紹