(一)

半導體刻蝕設備部件耐刻蝕性要求高

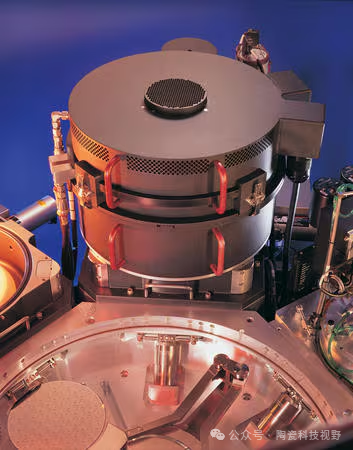

等離子刻蝕技術是選擇性去除晶圓表面物質的一個重要工藝過程,是現代集成電路制造領域不可缺少的工藝步驟。等離子刻蝕目的是在涂膠的晶圓上高效地復制掩膜圖形,通過化學和物理過程選擇性地從晶圓表面去除不需要的材料,從而形成微電路。等離子刻蝕是半導體制造中必不可少的角色,目前工藝手段主要有干法刻蝕和濕式刻蝕。其中,干法刻蝕(dry etching)是利用氣態中產生的等離子體,通過經光刻開出的掩模層窗口,與暴露于等離子體中的基板材料或者沉積在基板材料上的物質進行物理或化學反應,從而刻蝕掉暴露于表面材料的一種工藝技術。隨著半導體技術的發展,由于干法刻蝕具有重復率高、各向異性、對溫度不敏感、環境中顆粒少、無選擇性等特點,逐漸成為微納半導體器件制造中廣泛使用的技術。圖 應用材料公司 Centura 刻蝕反應器采用釔涂層工藝腔室隨著刻蝕氣體中含氟等離子體能量的提高,高能含氟等離子體會侵蝕腔體和腔體內部件,縮短部件的使用壽命;同時腐蝕過程中會生成難揮發的氟化物沉積在晶圓表面,同時也增加了晶圓的污染。隨著半導體晶體管尺寸急劇減小和鹵素類等離子體能量增高,要求等離子刻蝕機的刻蝕腔體在晶圓刻蝕的時候需要保持越來越高的潔凈度,而刻蝕腔體內表面部件材料被等離子刻蝕形成的固體顆粒物是腔體主要污染物,并且由于腔體內表面部件材料被刻蝕,導致刻蝕機的核心部件刻蝕腔體壽命和可靠性大大被降低,因此,對刻蝕設備中內表面部件材料耐刻蝕性要求也越發重要。艾邦建有半導體陶瓷產業微信群,歡迎掃描下方二維碼,添加管理員微信,即可加入。

(二)

氧化釔兼具熱學穩定性和抗等離子特性

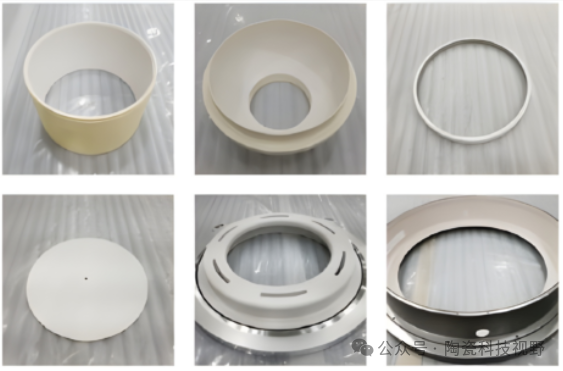

干蝕刻室中的氣氛具有高度腐蝕性,含有鹵素氣體,如氟和氯,這些氣體被等離子體分解成化學反應性自由基。工藝氣體和移除的材料可能會沉積到腔室組件上,如壁、襯里和工藝套件。為了應對這些挑戰,蝕刻室需要內部耐磨和耐腐蝕涂層,以保護其免受腐蝕性氣體的影響,否則可能會對等離子體室組件及其性能造成不利影響。另一方面,由于離子轟擊,粒子從腔室壁上脫落,也有污染蝕刻晶圓的風險,導致不良率上升。氧化釔(Y2O3,Yttrium oxide)是釔的氧化物,是一種具有熱學穩定性和抗等離子特性的氧化物。高純Y2O3涂層由于在Cl基和F基中的穩定性,以及對等離子體的更高耐久性,使其逐漸被應用到等離子體腔室。高純Y2O3涂層對半導體刻蝕工藝腔室內表面具有優良的保護作用。高純度(純度99.9%以上)且均一的氧化釔粉末是干蝕刻室內腐蝕環境的理想陶瓷涂層材料。所形成的涂層既致密又純凈,從而具有極好的尺寸穩定性和化學穩定性。尺寸穩定性可確保涂層的物理性能(如表面硬度)不會因長期重復的離子轟擊而降低。干法蝕刻室中的雜質形成低沸點的揮發性氟化物。與AlF3(1297℃)和ZrF4(956℃)等其他典型氟化物相比,YF3(它形成的氟化物化合物)的高沸點(2230℃)使高純氧化釔粉末成為干法蝕刻室應用中的最佳選擇。由于氟化物顆粒被離子解吸,腔室中的高工作溫度導致蒸汽形成和涂層過早失效。在干法蝕刻過程中,蒸汽和剝落的涂層都會污染被蝕刻晶圓的表面。氧化釔粉末純度超過99.9%,雜質含量極小,形成高沸點的YF3,同時解決了這兩個問題。此外,氧化釔基涂層具有很高的燒結電阻,因此可以承受干蝕刻室內常規的熱循環。氧化釔顆粒具有球形團聚形態,典型的標準粒徑為20-53微米。嚴格的粒度控制確保了完全熔化,從而孔隙率較低、表面平滑、最佳的沉積效率和涂層性能。這些粉末的球形形態改善了流動性,從而使涂層工藝更加一致。所有這些因素都顯著提高了涂層的整體耐腐蝕性和抗侵蝕性。涂層中孔隙數量的減少增加了原子之間的粘結強度,使污染顆粒難以分離。更平滑的表面光潔度也減少了可用于化學反應的有效表面積。來源:

1.《耐等離子體刻蝕釔基復合陶瓷的制備及其性能研究》,譚毅成.

2.《半導體干刻蝕應用涂層粉末》——圣戈班陶瓷材料百科

3.《刻蝕腔室內襯用抗等離子體腐蝕涂層的研究現狀》,張有茶,等.艾邦建有半導體陶瓷產業微信群,歡迎掃描下方二維碼,添加管理員微信,即可加入。

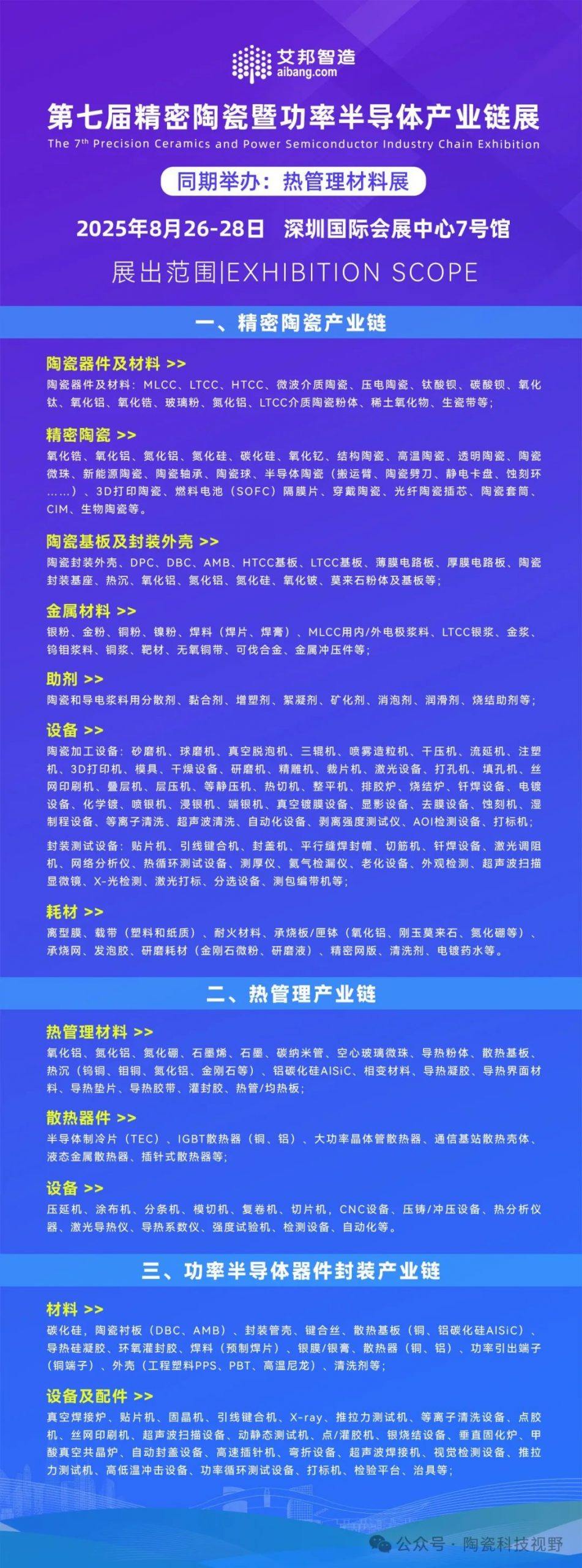

推薦活動:2025年8月26-28日,第七屆精密陶瓷暨功率半導體產業鏈展覽會將于深圳舉辦!

展會預定:

?

掃碼添加微信,咨詢展會詳情

?

掃碼添加微信,咨詢展會詳情

原文始發于微信公眾號(陶瓷科技視野):氧化釔涂層在半導體刻蝕設備的應用