隨著LED技術的快速發展,功率型LED在照明、顯示、汽車電子等領域的應用日益廣泛。然而,功率型LED在工作時會產生大量熱量,若散熱問題得不到有效解決,將直接影響其光效、壽命和可靠性。在LED散熱通道中,封裝基板是連接內外散熱通路的關鍵環節,需兼有散熱通道、電路連接和對芯片進行物理支撐的功能。而DPC基板(直接鍍銅陶瓷基板)憑借高導熱、高精度線路和優異平整度,完美適配功率型LED封裝需求。

一、DPC工藝流程

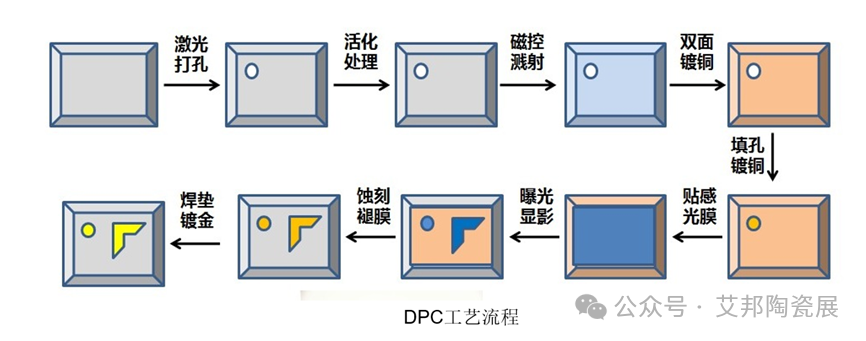

DPC 陶瓷基板制備工藝:首先利用激光在陶瓷基片上制備通孔 (孔徑一般為 60 μm ~ 120 μm),隨后利用超聲波清洗陶瓷基片;采用磁控濺射技術在陶瓷基片表面 沉積金屬種子層 (Ti/Cu),接著通過光刻、顯影完成線路層制作;采用電鍍填孔和增 厚金屬線路層,并通過表面處理提高基板可焊性與抗氧化性,最后去干膜、刻蝕種子 層完成基板制備。

DPC工藝流程圖

二、DPC工藝與功率型LED適配點

DPC基板具備線路精準度高、表面平整度高等特性以及與LED芯片材料相匹配的熱膨脹系數,因此成為功率型LED封裝的理想選擇。不僅能夠滿足小尺寸、高密度封裝的設計需求,還能在高功率、高溫環境下保持穩定性能,為功率型LED的高效散熱和長期可靠性提供了強有力的支持。因此,DPC適用于功率型LED覆晶/共晶工藝,以下是DPC工藝與功率LED的適配點:

圖 DPC基板用于LED封裝

1、線路精度高:

DPC陶瓷基板采用半導體微加工技術,陶瓷基板上金屬線路更加精細(線寬/線距低至30μm~50μm,與線路層厚度相關),因此DPC陶瓷基板非常適合功率型LED的應用需求 。

2、表面平整度高:

采用電鍍生長控制線路層厚度(一般為10μm~100μm),并通過研磨降低線路層表面粗糙度,滿足高溫、大電流器件封裝需求;

3、成本低:

低溫制備工藝(300℃以下)避免了高溫對基片材料和金屬線路層的不利影響,同時也降低了生產成本。

4、便于封裝:

采用激光打孔和電鍍填孔技術,實現了陶瓷基板上下表面垂直互連,可實現電子器件三維封裝與集成,降低器件體積;可有效滿足倒裝共晶、 COB (板上芯片封裝)、CSP (芯片尺寸封裝) 等技術白光 LED 封裝需求。

5、高導熱性

功率型LED在工作時會產生大量熱量,若散熱不良會導致光效下降、壽命縮短。DPC基板采用高導熱陶瓷材料(如Al?O?或AlN),導熱性能優異,能快速將熱量從LED芯片傳導至外部,確保LED穩定工作。

6、絕緣性好:

功率型LED工作電壓較高,要求基板具有良好的電氣絕緣性。DPC基板的陶瓷層絕緣性能優異,能夠有效防止漏電和短路。

7、熱膨脹系數小:

功率型LED在工作時會產生熱脹冷縮,若基板與芯片材料的熱膨脹系數不匹配,會導致熱應力問題。DPC基板的熱膨脹系數與LED芯片材料(如GaN、Si)接近,能夠減少熱應力,提高可靠性。

文章整理于網絡

長按識別二維碼關注公眾號,點擊下方菜單欄右側“微信群”,申請加入陶瓷基板交流群

2025年8月26日-28日

展出2萬平米、1,000個攤位、500多家展商、50,000名專業觀眾;匯聚IGBT/SiC功率半導體產業鏈;熱管理材料產業鏈,精密陶瓷、電子陶瓷、陶瓷基板、薄膜/厚膜陶瓷電路板、陶瓷封裝管殼、LTCC/HTCC/MLCC加工產業鏈、SOFC/SOEC隔膜等產業鏈上下游企業!

展會預定:

掃碼添加微信,咨詢展會詳情

掃碼添加微信,咨詢展會詳情

長按識別二維碼關注公眾號,點擊下方菜單欄左側“微信群”,申請加入交流群。