一、汽車行業從增量競爭變成存量競爭,新能源汽車需進一步輕量化

2018年,中國車市進入了前所未有的寒冬,汽車行業將從增量競爭變成存量競爭,競爭更加慘烈。對于汽車零部件制造商而言,更是面臨著來自兩端的巨大壓力。

一方面是整車廠商通過提高壓價幅度分攤成本壓力,另一方面是上游原材料價格上漲所釋放的壓力。盈利能力下降、倒閉減員、拆分、并購重組等高頻詞蔓延在汽車零部件市場。

與此同時,新能源汽車正在被大力推廣。最新公開數據表明,2018年在車市整體增速掉頭下行之際,中國新能源汽車銷量保持高速增長,已突破百萬輛。根據中國各類車企現已公開的新能源汽車產能規劃中,到2020年將超過2000萬輛。

新能源汽車要發展起來,在動力方面,電池技術沒有本質性突破的前提下,要提高汽車的里程,汽車進一步輕量化是目前較好的方法途徑之一。

這些就意味著,誰能做到既滿足汽車輕量化的要求,又能有效控制成本,提高利潤,誰就更有可能在未來汽車行業的存量競爭中勝出。

而微發泡材料在降成本、提高部件品質以及減重上有較大的優勢,正在受到越來越多汽車零部件廠商的關注。

微發泡材料在國外已經大量應用于汽車部件上,但在我國仍處于推廣階段。那么下面我們就來說一說這微發泡技術是一個什么樣的技術。

二、微發泡技術在降成本、減重上有較大優勢

1. 微發泡材料是什么?與傳統發泡材料區別在哪?

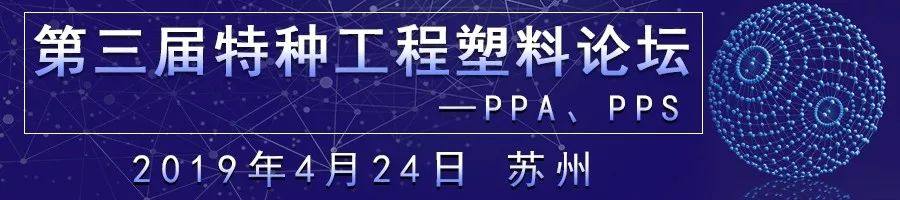

微發泡材料是指泡孔尺寸從小于一微米到幾十微米的多孔聚合物材料。傳統發泡材料的泡沫孔徑在毫米級別,而微發泡材料的泡孔基本在微米級別,而且泡孔密度大得多。

微發泡材料會形成一個表面結皮、中層充滿微泡的“三明治”結構,這種結構使得它在減重的同時仍可保持良好的力學性能。

圖 微發泡三明治夾心結構,源自南京聚隆演講文件

微發泡材料的概念最早由美國麻省理工學院提出,并發展了相應的成型技術。后來Trexel公司與麻省理工學院合作,將微發泡技術進行商業化,并取得了獨有的專利,發展到今天,Trexel公司的Mucell為代表的超臨界流體制備聚合物微發泡材料技術已經得到了廣泛的認可。

2. 微發泡材料的兩種制備方式

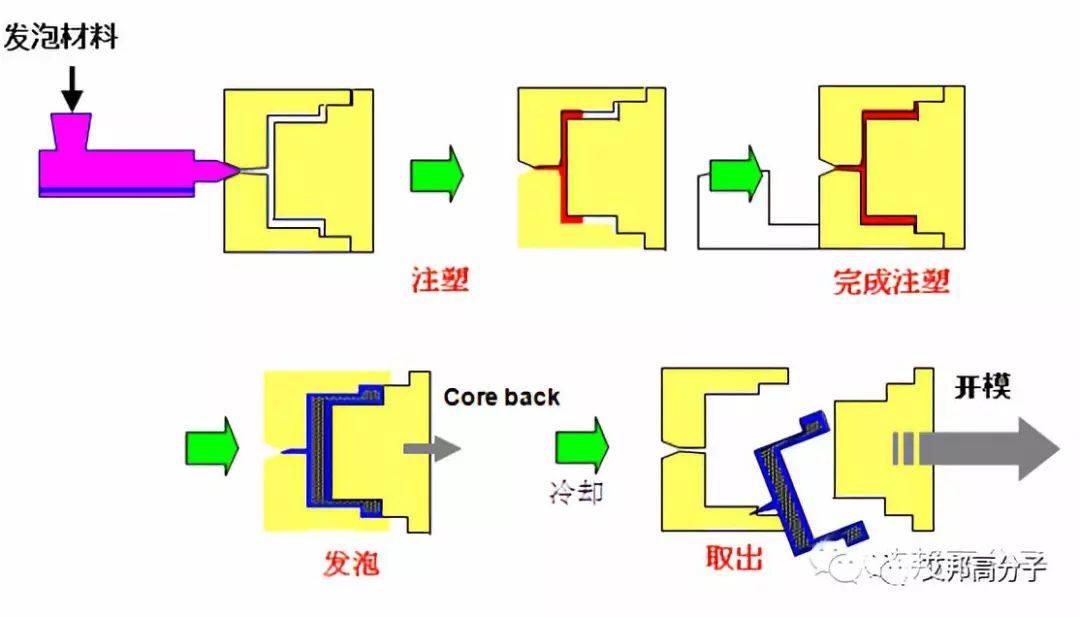

Trexel公司的Mucell微發泡注塑成型工藝是將二氧化碳或氮氣處理到超臨界狀態,再與樹脂基料混合均勻形成穩定的單相溶體后進行注射成形。這屬于物理發泡方法。

另外還有化學微發泡方法,該方法是將樹脂基料與發泡劑混合均勻后,通過自鎖工藝使得形成的氣體進入超臨界狀態,最后進行注射成型。這是目前使用得較多的制備工藝。

圖 微發泡技術流程圖

化學微發泡容易出現外觀泛白等問題,通過調整材料以及優化制備工藝可解決這一問題,并且可以獲得外觀比物理微發泡更好的微發泡材料。

3. 微發泡產品優勢以及應用案例

微發泡材料可以減少10-45%的材料用量,可減重10-35%,大量微孔的存在使得微發泡材料具有更少的殘余內應力,可有效改善翹曲變形,提高部件品質等。

點擊這里查看更多 :微發泡技術在汽車領域的創新應用(視頻)

時長10分鐘,請在WiFi條件下觀看

總的來說,微發泡材料在材料減重、降成本等方面比傳統發泡材料具有更大的優勢,在汽車部件上的應用也逐漸從高端車向中低端車普及使用,從非關鍵部位向關鍵部位發展。

早期微發泡材料主要應用于高端車的原因在于它的高成本,更在于那時微發泡制品表面粗糙、存在大量的銀紋等外觀問題,有被用于需要外觀附皮裝飾的高端車內飾件。

隨著技術的進一步發展,通過型腔反壓技術、快速變模溫技術、共注塑技術、模內裝飾技術等外觀解決方案,加上原材料的優化調整,微發泡材料的外觀問題得以有效改善,從而可向中低端車普及使用。

圖 微發泡門板

微發泡制品常被用于汽車保險杠、汽車內飾板、車門模組等汽車非關鍵零部件,并逐漸向空調風管、前艙蓋板、儀表臺骨架全塑后尾門等關鍵部位發展。比如南京聚隆的微發泡PP已經成功應用于長安馬自達 CX-5 風道、福特冷卻風扇面罩等,微發泡PA6有用于長安馬自達發動機裝飾罩上。

據了解,目前國內有成熟微發泡產品的材料廠家主要有南京聚隆、金旸、合肥會通、金發、蘇州潤佳、聚賽龍、廣東圓融等。如果您有不同意見或有所補充,艾邦建有汽車發泡材料交流群,歡迎進群交流,一起抱團取暖度過車市寒冬!

推薦閱讀:

閱讀原文,即可加群

始發于微信公眾號: 艾邦高分子