相比傳統鋼材,汽車塑料在輕量化、提升造型設計自由度、降低成本上優勢明顯。在非關鍵結構件處使用塑料,既不用擔心提高塑料件強度的問題,還能獲得以上提到的諸多優勢。在現今環境和燃油問題的迫使下,各車企開始重視塑料件的使用。比如大眾率先全系采用集成了水箱、散熱器、風扇的塑料水箱框架,雪佛蘭更是在上世紀50年代率先使用SMC材料用作車身覆蓋件。

在過去30年間,汽車的塑料用量己從20世紀60年代初的10kg左右上升到21世紀初的 200kg量級。亞太地區是最大的汽車塑料市場,其表現也一直備受關注。目前中國各類車型汽車使用塑料達到了每輛130~160kg,相比2010年(70kg)已經有了顯著提高,但與汽車強國,如德國(300kg)相比還有差距,這也說明,亞太地區還有長足的進步空間。

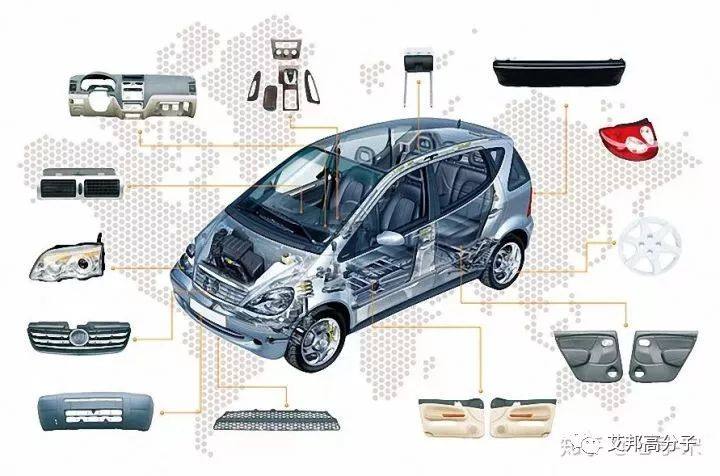

塑料使用區域分類

現今汽車塑料的應用主要分為:功能結構件、內飾件、外飾件三類。針對不同類別,塑料件的特性和使用功效各有不同。

功能結構件中,塑料能提高耐腐蝕度、耐磨度、表面光滑度和減重效果。比如采用改性塑料并通過AIM工藝制備的發動機進氣歧管,相比傳統的鑄鐵、鋁件有很多優點:

1)與鑄鐵和鋁相比,重量減少40%;

2)內壁光滑,有利于提高進氣充量;

3)良好的抗化學性,有效提高其使用壽命。

此外,寶馬公司還曾在微型底盤汽車的前端部件系統中,使用比例近30%的玻璃纖維增強PP材料,除降低成本外還可減少近30%的部件質量。

在外飾件上,塑料可減輕車重、降低維護成本并提高車身造型的自由度,一體成型的塑料尾門一度成為熱潮,比如1982款雪鐵龍BX,就在尾門上使用了BMC(不飽和聚酯團狀模塑料)材料,此后如1996款沃爾沃V70、2002款梅甘娜II、2007年馬款自達5、2011年標致508的旅行版、2014款DS6等都有使用塑料尾門。

在內飾件上,塑料則能降低成本,提高環保、舒適性和安全作用。由于塑料良好的包容性,部分品牌車門還會采用天然纖維和PP熱壓制作,有效減輕車門重量、降低成本和隔音能力。另外纖維還能大大提高門內板強度,并在激烈碰撞中通過材的自行粉碎吸能,保護車內乘員安全。

塑料在內飾上的作用不限于此,比如優秀的座椅離不開舒適性,現今汽車彈性減震部分大都使用軟質PU模塑泡沫塑料。考慮到塑料易成型的特點,利用得當還能增大車內空間,這直接促成了車門內板與扶手一體化設計的流行。

下表列舉了主要汽車塑料件的使用情況,塑料件在汽車上的分量要比我們想象中大得多。

主要汽車塑料件的使用情況

類別

汽車塑料制品

功能結構件

氣門室罩蓋、冷卻風扇、燃油箱、散熱器水室、油泵殼體、進氣歧管、前大燈組件、速度表、配線、蓄電池、音箱

內飾件

儀表板、雜物箱、雜物盒、煙灰盒、方向盤、立柱裝飾、扶手、車門、地板護板、手套箱

外飾件

保險杠、側防撞條、散熱器格柵、保險杠、擾流板、擋泥板、擋泥板襯板、車門把手

就汽車塑料使用率看,乘用車中的塑料部件占車身總重量的比例平均在8%~12%,但應用于外飾件的比例僅占車身總重的1%~2%,內飾件占比最高,大約在5~8%。所以大趨勢上,外飾件和功能結構件的塑料化將成為下一步重點發展方向。

比如采用旋塑工藝的全塑車身結構,能夠減重近60%的車身重量,這是傳統材料和工藝不能企及的高度,不過由于強度不足,現今全塑車身主要被使用在低速電動車領域。

常用車用塑料分類

除使用區域分類外,常用塑料的功能及應用也是我們不可忽視的。以下我們從材料屬性上列舉了現今汽車常用塑料的使用部位及其特點。

1)聚丙烯(PP)

由丙烯單體制成的飽和加成聚合物,堅固耐用,對許多化學溶劑、堿和酸具有異常耐受性。

應用:汽車保險杠、電纜絕緣、氣罐、地毯纖維。

2)聚氨酯(PUR)

物理性能優秀,包括韌性,柔韌性和耐磨損性和耐溫性。比如其高承載能力以及出色的抗天氣、臭氧、輻射、油、汽油和大多數溶劑的能力就是汽車急需的。

應用:柔性泡沫座椅、座墊、輪胎、汽車懸架襯套。

3)聚氯乙烯(PVC)

良好的柔韌性、阻燃性、熱穩定性,高光澤度、易成型。

應用:汽車儀表板,電纜護套,車門。

4)ABS

光澤度高、不透水,低溫彈性良好。包容度強,可以進行各種改進以改善耐沖擊性、韌性和耐熱性。

應用:汽車車身部件,儀表盤,車輪罩。

5)聚酰胺(PA,尼龍6/6,尼龍6)

尼龍6/6是一種通用的尼龍,可以模制和擠出。有機械性能良好、耐磨、成本低。

應用:齒輪,襯套,凸輪,軸承,耐候涂層。

6)聚苯乙烯(PS)

熱性能良好、防水防潮、質輕硬度高、價格低廉且易加工成型。

應用:設備外殼,按鈕。

7)POM(聚甲醛)

POM具有優異的剛度,剛度和屈服強度(這些性能在低溫下也很穩定)。

應用:內飾和外飾,燃油系統,小型齒輪。

8)聚碳酸酯(PC)

具有優異的耐候,蠕變,沖擊,光學,電學和熱學性能。

應用:保險杠,前照燈鏡頭。

9)丙烯酸(PMMA)

迄今為止合成透明材料中質地最優異,價格又比較適宜的品種,透明度優良,有突出的耐老化性,工藝精美、全字體呈鏡面效果、底座無褶皺。

應用:顯示器屏幕、信號燈設備、儀表盤等。

10)PBT(聚對苯二甲酸丁二醇酯)

熱塑性PBT被用作電氣和電子行業的絕緣體,可以在140℃下長期工作。另還有著韌性高、耐疲勞,摩擦系數低等優點。

應用:煙灰缸、門鎖系統、車鏡、門把手、車燈框、雨刷柄、保險絲盒、連接器、點火系統、車燈插座等。

11)聚對苯二甲酸乙二醇酯(PET)

熱變形溫度和長期使用溫度在熱塑性通用工程塑料中最高。機械性能與熱固性塑料相近,耐蠕變及疲勞性高、表面硬度高。

應用:雨刮臂和齒輪箱、大燈固定器、發火線圈、發動機蓋、連接器外殼。

12)ASA(丙烯腈苯乙烯丙烯酸酯)

具有很高的韌性和剛性,具有出色的耐候性,良好的耐化學性、熱穩定性及高光澤度。

應用:保險杠、后視鏡外殼、散熱格柵。

未來汽車零部件塑料化趨勢

就現今汽車塑料使用來說,還遠沒到飽和的程度。比如僅塑料保險杠就占到了約42%汽車塑料總用量,而塑料前端框架的使用也是近些年才流行起來,國內至今甚至都沒有建立相關檢測標準,由此可見多元化發展的目標還遠沒實現。

而在材料類別層面,聚丙烯(32%),聚氨酯(17%)和聚氯乙烯(16%)占汽車總高性能塑料的約66%,新型車用塑料的使用還有進一步提升空間。

由于碳纖維材料成本居高不下,目前汽車塑料的市場機遇就落到了以下新材料上:聚甲基丙烯酸甲酯、長玻纖增強聚丙烯材料、熱塑性復合材料、生態塑料或生物塑料等。

受篇幅限制,這里重點講解下長玻纖增強聚丙烯材料和生態塑料或生物塑料的應用。

長玻纖增強聚丙烯材料可應用于儀表板,門模塊,前端模塊,尾門以及需要平衡尺寸穩定性,耐熱性和重量優化的其他內部和半結構應用。比如早在2016年10月盛禧奧推出的ENLITETM LGF 1851,作為全球首創的長玻纖增強聚丙烯,其長玻纖含量達85%,相比傳統含20%或30%的PP-LGF,此產品能降低約10%的成本。

不僅盛禧奧,包括博祿、塞拉尼斯、SABIC等知名品牌都對此進行過深入研究,并投入實際使用,比如塑料制造商沙特基礎工業公司(SABIC)的推出的長玻纖增強PP,就被使用在奇瑞汽車公司最新推出的eQ1電動汽車尾門板上,并使其順利實現了內部結構重量降低40%的目標。

眾所周知,生態塑料或生物塑料是過去十年發展最快的材料行業之一,比如第四代馬自達MX-5Miata(2015)的小型內飾上就使用了自家開發的生物材料,隨后CX-9等重磅車型中也開始跟進使用。

看好生物材料的不僅馬自達一家,比如早在2016年年中,福特汽車公司就順利成為全球首個以二氧化碳為原料,開發配方并測試新型發泡材料與塑料部件的汽車制造商。研究人員預計未來五年內這些新型生物材料將被正式用于福特汽車量產車型上。根據BCC調查公司研究報道預測,這類品將在2020年將達610萬噸左右的規模。

新材料新工藝

除開材料層面,生產方面,塑料件的模塊化將會是未來的重要發展方向。傳統前端模塊采用近20個鋼板沖壓件焊接而成,為此需要開發超過50套以上的模具,而選用長玻纖增強熱塑性聚丙烯制作前端模塊,應用模壓成形技術可以將20多個沖壓件進行有效地組合集成化,只需開發一套模具,就可完成整個產品的一次性成形。既實現減重的目標,還能降低工藝復雜性和成本。

當前來說,塑料件的模塊化重心主要集中在前端模塊、車門模塊上,然而包括儀表板、前保險杠總成、后保險杠總成、座椅、底盤零件和動力總成模塊等仍有進一步探索的空間。比如多數車型儀表板骨架仍采用鋼制材質,但一些豪華車型已經開始使用模塊化的塑料儀表板骨架了。

以寶馬2017 MINI Countryman為例,其儀表板骨架通過采用長玻纖塑料制成,相比傳統材料減重20%。寶馬也通過此項突破,獲得了美國塑料工程師協會(SPE)主辦的第47屆汽車年度車身內飾類別創新大獎。

模塊化帶來的是生產方式的精益化,塑料結構優化則是錦上添花。比如保險杠的薄壁化開發上,相比常規3.0mm壁厚設計,此前吉利采用的2.5mm壁厚設計(pp材料),能使得單件減重20~15%。

顯然薄壁化能夠進一步降低成品重量,提高輕量化效果,但薄壁化容易引起翹曲變形,還會有脫模困難的問題。因此除了需要提升工藝水平外,材料特性的提升也很重要。改性塑料作為最重要的汽車輕質材料,將會在此領域起到重要作用。

國內改性塑料行業起步較晚,與國際化工巨頭相比,在技術、規模、產業鏈上不具備優勢。目前,雖然我國有上千家企業從事改性塑料生產,但規模企業(產能超過3000噸)只有70余家,情勢并不容樂觀。

結語

按照中國汽車工業發展規劃,到2020年國內汽車產量將達到3000萬輛,2025年將超過3000萬輛。汽車容量的巨大增長離不開車用材料的進步,就現今發展看,國內汽車塑料的使用量和開發質量還有待進一步提升。

為了順應人們對汽車安全、環保等要求,未來汽車塑料在功能結構件、內飾件、外飾件上還有進步一深挖的空間。比如開發結構件、外裝件用的增強塑料、工程塑料、高性能復合材料,提升內飾材料的環保性,降低VOC等。而在生產工藝上,模塊化和薄壁化能夠強化塑料件的優勢,進一步提升汽車輕量化進程。

雖然塑料件在強度和質感上還有所欠缺,但在新工藝的加持下,它仍有進一步上升的空間。特別是當汽車主動安全技術的提升,塑料件碰撞安全低的隱患也將得到緩解。而隨著新能源市場的蓬勃發展,對進一步高續航里程成為了塑料制品使用率增長的刺激點。

本文來源:知乎 7號汽車

為促進汽車用塑料輕量化,環保,安全,舒適性和個性化發展,現艾邦建有新能源汽車材料群,歡迎產業鏈上下游的朋友入群探討,共謀進步。

推薦閱讀:

活動推薦:邀請函:第三屆特種工程塑料論壇(2019年4月24日 蘇州)

第三屆特種工程塑料論壇

The ThirdPPA,PPS Forum

(2019年4月24日 蘇州)

主要議題:

序號 | 議題 |

1 | PPS在電子領域的應用 |

2 | PPS在新能源汽車的應用 |

3 | 特種工程塑料發展以及趨勢 |

4 | 高溫材料配色解決方案 |

5 | 擠出級PPS材料開發與應用 |

6 | PPS合成工藝路線以及發展 |

7 | PPS改性的研究 |

8 | PPS在5G時代的應用 |

9 | 高溫尼龍在汽車上新應用 |

10 | 新型高溫尼龍發展與應用 |

11 | 高溫尼龍在消費電子領域中的應用 |

12 | 高性能尼龍在筆記本等消費品的應用 |

13 | 高溫材料的改性工藝 |

報名方式:

1. 會議報名聯系:

肖小姐:18476350855(同微信號)

郵箱:Service@aibang360.com

2. 在線報名:

閱讀原文,即可報名

始發于微信公眾號: 艾邦高分子