新能源汽車的輕量化,對提升汽車的里程具有重要意義,研究顯示,對于新能源純電動汽車,汽車質量每減少10%,電耗下降5.5%,續航里程增加5.5%,同時汽車質量的降低可減少制動距離,提高安全性能。

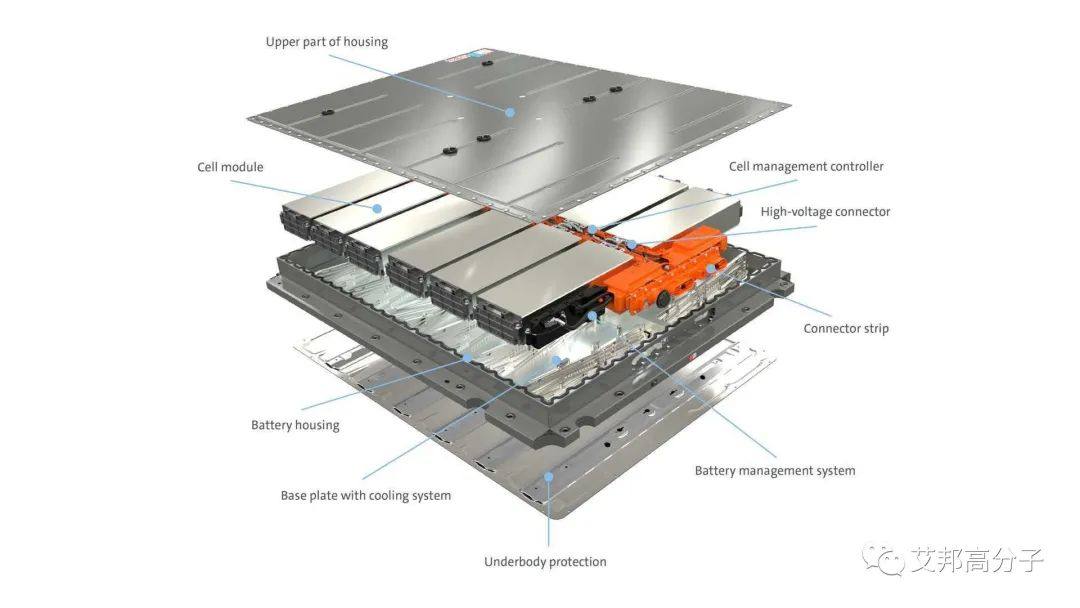

電池包質量占整車系統質量的 18%~30%,而箱體質量約占電池包總質量的 10%~20%。電池包箱體材料應具備電絕緣性、高散熱性和化學穩定性等特點,箱體一般由上、下箱體和密封系統組成。目前電池包殼體開發應用的主要輕量化材料有高強鋼、鋁合金、SMC 和碳纖維復合材料(CFRP)等。電池包箱體減重可以從多個角度入手,一是使用低密度材料替代高密度材料,比如鋁替代鋼鐵,SMC、CFRP替代鋁等,另一個角度是從結構設計上不斷優化,提升其單位質量所能承受的效能。本文從材料和結構設計角度入手,為大家提供電池包箱體輕量化的一些思考和借鑒。材料

| 密度(kg/m3)

|

鋼鐵

| 7.9×103

|

鋁

| 2.7×103

|

SMC

| 1.75~1.95×103

|

CFRP

| 1.7~2.0×103

|

目前,電池包箱體所用材料有鋼、鋁等金屬材料,以及SMC、碳纖維增強復合材料等。在電池包箱體所用的金屬材料中,鋼板材料的制造工藝簡單、成本低,具有較好的導熱性、抗沖擊性和熱管理能力,為箱體的常用材料,但其主要缺點是質量大。隨著汽車輕量化設計理念的深入,鋁合金因密度小、剛強度大和壓鑄性能好等優點,逐漸成為實現汽車輕量化的主要材料,目前已經生產出鑄鋁電池箱、鋁板材電池箱和鋁型材電池箱等產品。此外,金屬和塑料的結合也是實現電池包箱體輕量化的主要方式,如比亞迪-秦(Pro EV500)電池包的上、下殼體分別采用片狀模塑料復合材料(Sheet Molding Compound,SMC)和高強鋁。考慮到成本、加工等因素,國內入門級和經濟型電動汽車的電池包外殼多采用鋼制箱體,部分新能源汽車電池包采用金屬箱體材料,如下表所示。車型 | 電池包箱體材料 |

特斯拉Roadster | 鋁板 |

寶馬i3 | 鋁板 |

雪佛蘭Volt | 鋼板 |

本田Fit EV | 鋼板 |

吉利EmgrandEV450 | 鋁板+SMC |

蔚來ES8 | 鋁板 |

日產Leaf | 鋼板 |

凱迪拉克CT6 | 鋁合金 |

奧迪Q7 e-tron | 鋁合金 |

特斯拉Model 3 | 鋼板+鋁板 |

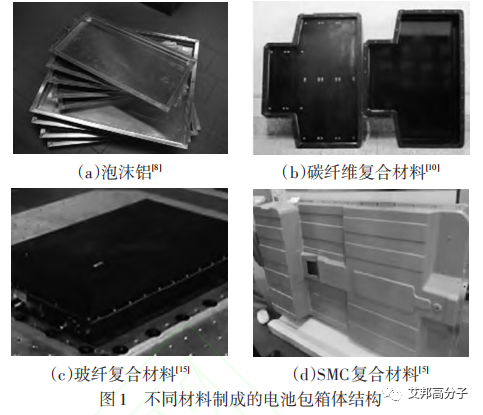

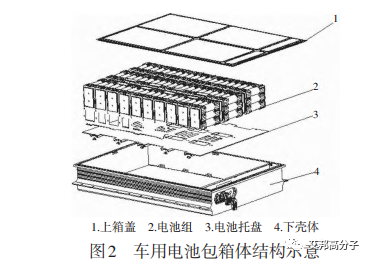

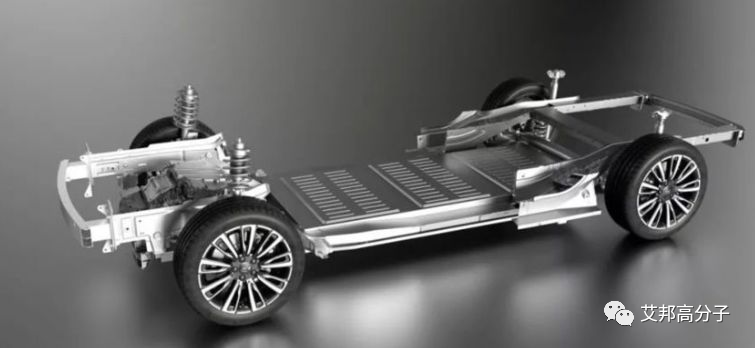

電池包箱體使用的復合材料以碳纖維復合材料、玻璃纖維增強復合材料和SMC復合材料等輕量化材料為主,不同材料制成的電池包箱體結構如圖 1所示。國內外學者對復合材料箱體也有針對性的研究。如Baumeister等利用泡沫鋁復合三明治材料成功制成了能轉載20 kW·h 的電池包下殼體,并使下殼體質量減輕10%~20%。Choi等以PA6為基體,通過碳纖維和玻璃纖維復合添加(纖維總量不超過40%),開發出相比普通鋼材減輕31%的增強塑料下殼體。毛占穩等與一汽轎車共同開發碳纖維電池包箱體,成功將箱體質量由110 kg減輕到19 kg。碳纖維增強復合材料具有密度低、剛強度大等優點,已在電池包箱體中大量應用。德國ICT化工技術研究所研制出了一種以聚氨酯為基體的熱固性塑料電池包箱體,該箱體質量35 kg,可承載340 kg的電池組,比同等規格鋼材質量減輕35%以上。邵明頂等利用連續玻璃纖維編織布作為基材,環氧乙烯基樹脂作為基體的復合材料通過預浸料模壓成型工藝制作電池箱體,也實現了輕量化效果。吳德順分別設計了金屬材料及 PP-LGF材料電池包方案,結果表明 PP-LGF方案可以實現減重 80%,同時不同工況下最大應力可降低55%~60%,全鋁車身的奇瑞小螞蟻eQ1電池箱上蓋也采用了 PP-LGF 材料進一步減重。新材料、新工藝所帶來的制造成本較高,目前尚未大規模應用。箱體設計需要綜合考慮電池包的內部散熱、防水防塵和安全性問題,其設計要兼顧輕量化和其他各項性能平衡。從優化結構著手,也是實現新能源汽車電池包箱體輕量化的重要方式。目前,新能源汽車電池包箱體多固定在汽車底板安裝支架上,一般分為上、下殼體2個部分,結構如圖所示。

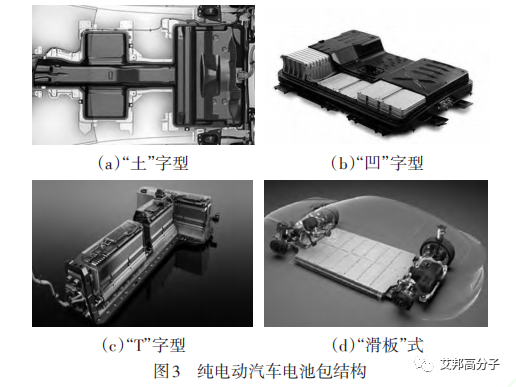

目前新能源汽車的電池包結構主要有“土”字型、 “凹”字型、“T”字型和“滑板”式,其形狀和布置方式主要受車型開發平臺的影響。在電池包箱體結構設計中,“滑板”式電池包設計較為經典,電池包與車身底板融為一體,極大節約了使用的空間,且利用整車的框架對電池組進行保護,這種結構已成為電動汽車電池包設計的主要趨勢。品牌型號 | 電池包排列方式 |

特斯拉Model系列 | 長方形底板與車身底板一體 |

雪佛蘭Volt | 底板下方,“T”字型放置 |

寶馬i3 | 長方形底板與車身底板一體 |

福特Focus-EV | 后軸前方 |

雷諾ZOE | 長方形底板與車身底板一體 |

大眾e-Golf | 底板下方,“土”字型 |

日產Leaf | 車身中間底板下方 |

奧迪AL e-tron | T型排列在后車軸前面底板內 |

本田Fit | 車身中間地板下面 |

小鵬G3 | 底板下方 |

電池包下箱體作為電池包系統的承載部件,內部結構和布局直接影響電池包的使用壽命,目前多采用金屬材料。下箱體內部布局與其耐撞結構、加強筋和內部模組隔板設計有關。新能源汽車電池組多為2層或多層排布,電池箱內常設有隔板以實現電池包各層的安裝固定。隔板設計時應考慮其與箱體、連接結構間的穩定性,在保證隔板剛度的條件下,盡可能減輕質量。目前電池箱體的內部多以貫通的截面梁和管、管狀梁方式布置,多個橫梁、縱梁將電池包內部分為多個電池模組的安裝區域。電池包

| 電池包內部結構

| 說明

|

|

| 全鋁箱體,由部分緊固件連接,電池整包

|

|

| 內部無橫、縱梁,連接的單體電池承擔中間梁,下殼體由電池邊框和底板構成

|

|

| 電池包箱體框架為鋁合金,厚度3.2 mm,總質量約125kg

|

|

| 電池包外殼框架采用鋁型材制造,電池包總質量為525 kg

|

|

| 箱體質量為53 kg,底板為 3.2 mm 鋁合

|

除此之外,為了在較短時間內開發出性能優良且穩定的產品, 研發階段不僅要使用傳統試驗技術,還常利用有限元仿真技術、CAE分析等,輔助完成產品的優化設計。

制造技術是決定電池包箱體能否商業化的重要途徑,電池包箱體的一次成型技術和連接技術也是實現其輕量化的重要手段。從箱體的成型技術和連接技術兩方面進行優化,在一定程度上也能減輕電池包的自重。電池包箱體的成型技術主要根據其選用的材料決定,目前多以鋁板和纖維增強材料作為電池包箱體用材料,不同企業采用的成型技術也有所不同。鋁板主要的成型技術為沖壓鋁焊接、擠出鋁攪拌摩擦和鑄造等。復合材料成型工藝眾多,如熱壓罐、樹脂傳遞模塑成型(Resin Transfer Molding,RTM)、真空導入、注射、擠壓和噴射等。生產和制造過程中,可根據零部件特征、成本和選用的復合材料類型選擇最合適的制造工藝。碳纖維增強復合材料目前只在部分車型中使用,其材料和制造成本下降到一定程度后,將是未來新能源汽車電池包箱體的主流。目前電池包箱體由純金屬箱體向金屬-復合材料混合型箱體過渡,以異種材料的組合為主要形式。異種材料連接成的復合結構的最大優點是抗疲勞性、耐腐蝕性和輕量化性較好,尤其是輕量化方面。不同材料間的主要連接方式為膠接、機械連接和混合連接。還有一個動力電池包箱體輕量化的重要依據是電池包的標準和性能評價方法。目前,關于動力電池包的標準主要由歐盟、國際標準化組織、中國、美國和德國等制定。安全性是制約電池包應用的關鍵因素,評價的主要內容圍繞機械安全(振動、沖擊和跌落等)、環境安全(熱沖擊和熱穩定性)和電氣安全(短路和過充放電) 3 個方面。總結來說,目前電池包箱體主要以鋁合金下箱體和SMC復合材料上蓋為主,混合材料箱體結構將是主要的發展趨勢。在結構設計上,電池包箱體需考慮空間、密封、散熱和碰撞安全性能等因素,同時需要保證電池包箱體上、下結構連接和整個箱體與車身連接的可靠性,綜合車身-底盤電池包結構一體化和電池包箱體輕量化所用材料將是兩大重要的輕量化發展方向。此外,電池包的性能測試評價的標準應增加整車級別和全生命周期的綜合性驗證。參考素材:新能源汽車電池包箱體結構的輕量化研究現狀,蔡揚揚等,網絡資料。艾邦建有汽車材料技術交流群,長城、一汽、長安、東風、大陸、敏實、庫爾茲、日寫、東麗、科思創、巴斯夫、LG、帝斯曼、朗盛等企業均已加入,歡迎產業鏈上下游的朋友入群探討,共謀進步。

2022年新能源汽車電池系統高分子材料論壇

2022年3月17日

蘇州

序號 | 暫定議題 |

1 | 動力電池包箱體輕量化設計與選材 |

2 | SMC/碳纖維環氧樹脂復合材料實現電池箱的輕量化 |

3 | 聚丙烯鋁塑膜在軟包電池中的應用 |

4 | 動力電池模組的設計及選材 |

5 | 鋰離子電池熱管理系統及選材 |

6 | 導熱硅膠在鋰電池散熱系統中的應用 |

7 | 電動汽車電氣系統(接插件、線路等)材料解決方案 |

8 | 充電樁、充電槍用高分子材料解決方案 |

9 | BMS系統用高分子材料 |

10 | 電機用高分子材料 |

11 | 氫燃料電池的高分子材料解決方案 |

12 | 阻燃PA、PC、PBT、PPS、PP等塑料在電池包系統的應用 |

13 | 鋰電池隔膜用高分子材料(PP、PE等) |

14 | 聚偏氟乙烯(PVDF)在鋰電池中的應用 |

15 | 鋰離子電池負極粘結劑用丁苯橡膠 |

https://www.aibang360.com/m/100103?ref=161788原文始發于微信公眾號(艾邦高分子):新能源汽車電池包箱體如何實現輕量化?