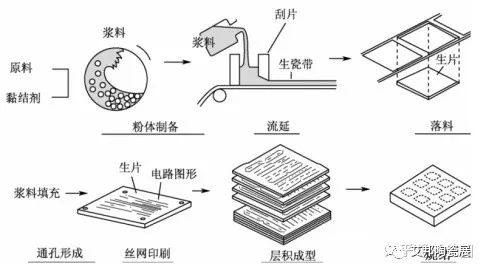

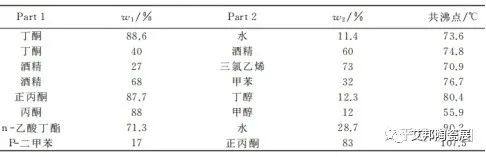

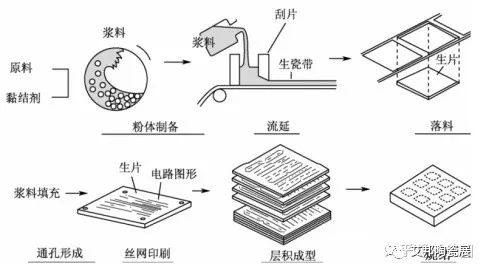

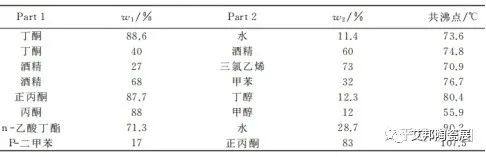

流延成型法是制備大面積、超薄陶瓷基片的重要方法,被廣泛應(yīng)用在電子工業(yè)、能源工業(yè)等領(lǐng)域,在制備Al2O3、AlN電路基板,BaTiO3基多層陶瓷電容器(MLCC)及ZrO2固體燃料電池等。流延成型技術(shù)為電子元件的微型化以及超大規(guī)模集成電路的實現(xiàn)提供了廣闊的前景。將陶瓷粉體、溶劑、粘接劑、增塑劑的混合漿料通過刮刀澆筑在一個平面基體上,均勻鋪展、溶劑揮發(fā)后,形成具有一定強度和柔韌性的陶瓷坯片(生片)。流延成型工藝主要包括前期漿料的配制和后期工藝參數(shù)調(diào)整。其中,流延漿料的組成成分決定了后續(xù)流延過程的具體工藝參數(shù),以及生帶(片)的表觀形貌、共燒匹配性乃至成品的綜合性能。流延漿料的主要組成為無機(jī)粉體和有機(jī)載體。其中,無機(jī)粉體充當(dāng)功能相,有機(jī)載體充當(dāng)流動相。下文我們一起來看看流延成型漿料各個組分選擇要求。陶瓷粉體的物理外觀參數(shù)是決定產(chǎn)品最終質(zhì)量的關(guān)鍵。陶瓷粉體的顆粒尺十和形貌對顆粒堆積以及漿料的流變性能會產(chǎn)生重要影響。為了陶瓷生坯中粉體顆粒堆積致密,粉體的尺寸必須盡可能小,但是顆粒尺寸越小比表面積越大,所需有機(jī)添加劑越多,導(dǎo)致陶瓷燒結(jié)收縮率增加,燒結(jié)體密度減小。以氧化鋁粉體為例,通常流延成型中所用粉體的比表面積為2-11m2/g,顆粒尺寸在0.3-1.7μm范圍內(nèi)。當(dāng)然隨著隨著陶瓷薄片的厚度降低,對粉體的要求也是相應(yīng)的提高的,據(jù)可靠數(shù)據(jù)顯示1μm的流延薄膜需要使用100nm以下的粉體,如此細(xì)的粉體就算是制備出來了,想讓它保持良好的分散狀態(tài)是不易的,得依靠非常強大的工藝技術(shù)及設(shè)備支持。在漿料配制過程中,粉體的分散性尤為重要。為了提升粉體在漿料的分散性,除了適當(dāng)添加分散劑外,還可以通過改變粉體自身的特性來解決分散性問題。通過適當(dāng)?shù)膶Ψ垠w表面進(jìn)行改性處理可大大的提高漿料的分散性能和流變性能。有機(jī)載體作為漿料的重要組成部分,賦予了流延漿料特有的流變和分散性能。有機(jī)載體可以形成聚合物網(wǎng)絡(luò)連接粉體顆粒,使粉體均勻分散不沉降,還可使?jié){料具有一定流動觸變性。有機(jī)載體主要包括粘結(jié)劑、塑化劑、分散劑、溶劑等。有機(jī)載體中的溶劑賦予了漿料流動性,使粉體均勻懸浮在液體中,同時也將各個添加劑組分均勻地分散開,形成均勻混合體。目前單一的有機(jī)溶劑無法滿足后續(xù)的梯度升溫干燥工藝,且使用單一的有機(jī)溶劑極易出現(xiàn)應(yīng)力開裂和漿料表層起皮現(xiàn)象。因此,二元或三元共沸溶劑體系在有機(jī)流延體系被廣泛應(yīng)用。溶劑的流變特性是影響漿料粘度和流延時間的重要因素,其決定了有機(jī)載體的流變特性,進(jìn)而影響到流延生帶的質(zhì)量,合理選用溶劑可以有效提高生帶的均勻性、致密性等物理性質(zhì)。干燥揮發(fā)性能同樣也是選擇溶劑時的一個重要標(biāo)準(zhǔn)。溶劑揮發(fā)太快,粘度太大,漿料表面極易起皮,后續(xù)流延干燥工藝中易產(chǎn)生龜裂現(xiàn)象;溶劑揮發(fā)太慢,粘度太小,生帶無法干燥完全,則無法繼續(xù)進(jìn)行后續(xù)的沖孔熱壓操作。粘結(jié)劑作為生帶中唯一的連續(xù)相,其種類和含量決定了最終生帶的強度和密度大小。目前,流延漿料中最常用的粘結(jié)劑主要為PVB(聚乙烯醇縮丁醛)和PMMA(聚甲基丙烯酸甲酯)兩類。在流延成型過程中,漿料應(yīng)始終保持均勻狀態(tài),不能出現(xiàn)分層、絮凝等現(xiàn)象,顆粒與顆粒之間必須達(dá)到良好的分散程度,無團(tuán)聚現(xiàn)象發(fā)生,保證流延得到的生帶具有密度均一的特點。因此,必須選擇合適的分散劑來提高流延漿料分散穩(wěn)定性。分散劑是一種在分子結(jié)構(gòu)上同時具有親水性和親油性兩種相反性質(zhì)的界面活性劑,吸附于粉體顆粒表面,通過靜電排斥和空間位阻穩(wěn)定機(jī)制產(chǎn)生作用。分散劑的含量和種類需要根據(jù)不同的漿料體系來選擇。在流延成型陶瓷基片技術(shù)中,燒結(jié)工藝與最后燒結(jié)體的性能緊密相關(guān)。燒結(jié)溫度梯度和燒結(jié)時間都決定了最終燒結(jié)體的外貌形態(tài)。當(dāng)燒結(jié)制度不匹配時,陶瓷基板很容易出現(xiàn)邊緣翹曲、斷裂等現(xiàn)象,并且燒結(jié)后的灰分殘余也極大地影響著基板的介電性能。因此在實際應(yīng)用過程中,還需要針對漿料的組分設(shè)定不同的燒成制度。無用多說,水基流延體系為了環(huán)保而生,盡管應(yīng)用之路困難重重但是卻是很綠很值得探討的。在水基流延成型體系中,溶劑分散介質(zhì)為去離子水,水可以溶解陶瓷顆粒表面的離子,改變顆粒的表面化學(xué)性質(zhì),同時具有很大的表面化學(xué)能,這給陶瓷顆粒的均勻分散帶來了巨大的麻煩,直接讓水系流延成型難度系數(shù)報增。有些易水解的材料,還有先改性一下避免水解,例如大名鼎鼎的導(dǎo)熱王子氮化鋁。對于水系流延成型而言,分散劑的選擇非常之重要,聚丙烯酸(PAA)類聚電解質(zhì),還有聚乙烯吡咯烷酮(PVP)和聚丙烯酰胺都是非常靠譜的選項,具體加多少?只能多試試看看多少合適。與有機(jī)流延體系不同,水基流延漿料中的粘結(jié)劑主要分為水溶性粘結(jié)劑和水系乳膠粘結(jié)劑兩類。兩者最大的區(qū)別為水溶性粘結(jié)劑是溶解于水的聚合物,而乳膠粘結(jié)劑是不溶于水的聚合物顆粒,懸浮在溶液中,不再是漿料中的粘結(jié)相,只有在生帶干燥后才變?yōu)檫B續(xù)相,充當(dāng)粘結(jié)劑作用。水溶性聚合物粘結(jié)劑在水基流延中已經(jīng)得到了廣泛的應(yīng)用,主要采用PVA、纖維素以及聚丙烯酸來制備流延漿料。乳膠粘結(jié)劑主要包括丙烯酸類、聚乙烯類、聚氨酯類等,其不再是漿料中的連續(xù)相,漿料也成為有機(jī)和無機(jī)顆粒的分散相。因此,在選擇乳膠粘結(jié)劑的同時,也應(yīng)考慮漿料溶液的pH值影響。丙烯酸類是水基流延經(jīng)常使用的一種乳膠粘結(jié)劑。丙烯酸聚合物具有內(nèi)部塑化和交聯(lián)可控的特點,可以提供良好的內(nèi)聚力,且應(yīng)變值低,得到的生帶具有較好的柔韌性。當(dāng)然也有將兩者一起應(yīng)用的,效果也不錯。原文始發(fā)于微信公眾號(艾邦陶瓷展):陶瓷漿料流延工藝用哪種分散劑合適?