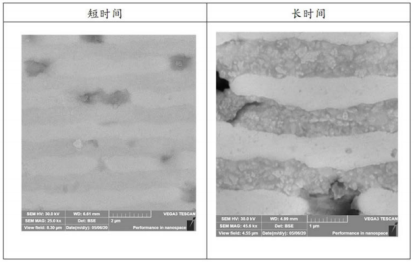

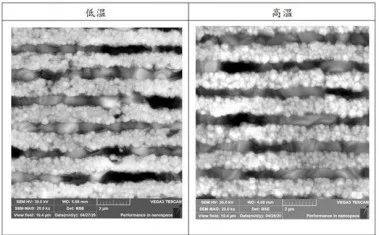

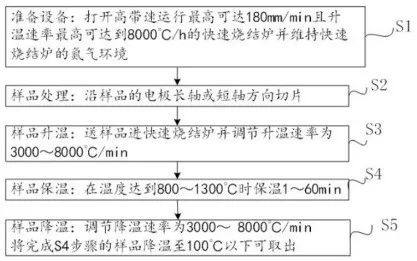

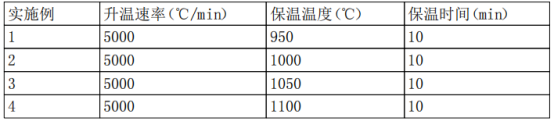

高容量是MLCC技術發展的重要方向。MLCC的高容量主要通過多層介電質及電極堆疊實現,而MLCC的體積非常小,所以需要非常精密的材料配合,其中最核心的材料“陶瓷電介質”已經進入納米級的水平。在MLCC生產制造中,瓷粉是最關鍵的材料,尤其是高容MLCC,對于瓷粉的純度、粒徑、粒度和形貌有嚴格要求。MLCC中單層介質所包含的陶瓷晶粒個數與它的電性能和可靠性密切相關,因此確認陶瓷介質層的晶粒形貌及尺寸大小能反映出所選擇的瓷粉合適與否,對陶瓷介質的研究成為MLCC技術研究的重要課題。現有分析陶瓷晶體形貌常用的處理方法包括:化學腐蝕和熱腐蝕。化學腐蝕為目前普遍使用的方法,一般是采用強酸,如HF、HCl或HNO3的混合溶液,處理陶瓷樣品表面,通過強酸對晶界和晶粒腐蝕程度的差異形成形貌相。它的優點是簡單方便,效率高,可以同時處理大量樣品。但這個方法有明顯的局限性:對于粒徑較小的粉體以及耐酸腐蝕性強的粉體效果不明顯。圖1為對粒徑較小的粉體樣品采用酸腐蝕技術的效果圖,可以看出,酸腐蝕難以得到理想的效果:當腐蝕時間短時晶粒無法顯現,而延長腐蝕時間后,晶粒腐蝕過度,晶粒真實情況也無法反映。對于高容量MLCC這種粒徑較小的介質,需要更精確的分析方法,熱腐蝕技術比化學腐更能滿足此要求。熱腐蝕是將樣品置于高溫爐中,通過晶界元素的揮發來實現晶粒的顯像。因為晶界和晶粒的熱腐蝕條件差異明顯,達到晶界腐蝕條件后其揮發更徹底,而目標分析對象晶粒的存留效果更清晰。然而,熱腐蝕的條件不易摸索,對設備的要求也非常高,圖2為樣品,采用現有熱腐蝕技術的效果圖,使用一般燒結爐腐蝕效果:升溫速率過慢,陶瓷晶粒發生二次燒結,內電極內縮嚴重,無法得到真實的陶瓷晶粒大小。由此看出,熱腐蝕能處理晶粒很小的樣品,是高容量MLCC的必要研究技術,但其條件暫不明確,需要重點研究突破。近期,微容科技的研究熱腐蝕技術取得重要突破,在升溫速率快的輥道爐支撐下,探索出精準的腐蝕工藝來滿足細晶陶瓷的熱腐蝕需求,揮發晶界的同時不對晶粒產生過多的腐蝕,成功實現晶粒的顯像。專利名稱:一種便于一種便于分析MLCC陶瓷晶粒的樣品處理方法,主要步驟:S1、準備設備:打開高帶速運行最高可達180mm/min且升溫速率最高可達到8000℃/h的快速燒結爐并維持快速燒結爐的氮氣環境;

S2、樣品處理:沿樣品的電極長軸或短軸方向切片;

S3、樣品升溫:送樣品進快速燒結爐并調節升溫速率為3000~8000℃/min;

S4、樣品保溫:在溫度達到800~1300℃時保溫1~60min;

S5、樣品降溫:調節降溫速率為3000~8000℃/min將完成S4步驟的樣品降溫至100℃以下可取出。

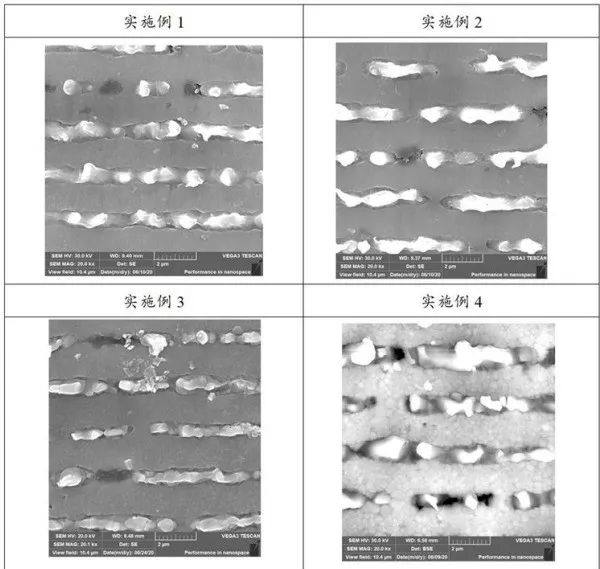

樣品在整個處理過程中均處于氮氣環境下。氮氣對于樣品的作用是一方面能夠隔絕氧化環境及還原環境:氧化環境下陶瓷晶粒會二次生長,從而得不到真實的陶瓷晶粒形貌;還原環境下電極會團聚,影響表面形貌。另一方面氮氣氣流可以作為吹掃氣,將熱腐蝕掉的氣態物質帶走,防止降溫時氣態物質重新凝結在陶瓷表面影響形貌觀測。根據以上技術步驟對樣品分為四個具體實施例進行處理,如圖4所示。在氮氣環境條件相同的情況下,通過上述4個實施例得到分析效果圖結果,如圖5所示。處理后陶瓷晶粒顯像明顯,可以得出結論:通過采用快速燒結爐進行熱腐蝕,按以上技術方法合理控制各步驟的條件,可以得到真實的陶瓷晶粒形貌。微容科技此發明專利解決了現有技術不容易分析陶瓷晶粒真實形貌及陶瓷燒結致密性的問題,對精密材料規格開發和制程檢測價值重大,為高容量MLCC性能的提升和新規格開發奠定主要基礎。此項發明專利科研價值和質量水平得到國家知識產權局的高度肯定,憑借其創新性與突破性,在較短的時間內就通過了國家知識產權局的授權,成為同類技術的第一項發明專利。微容科技專注于MLCC研究,研發投入率連續多年超過10%,在高容量、車規等高端MLCC領域的突破獲得廣泛認可。在中國電子元件協會公布的2021年電子元件百強企業中,微容科技研發實力位列第五。原文始發于微信公眾號(艾邦陶瓷展):技術解讀:MLCC陶瓷晶粒形貌分析方法