最近幾年,在“雙碳”控制目標下,污水處理廠節能降耗正被提上日程。越來越多的污水廠開始探索光伏發電的新模式,“污水處理廠+光伏電站”這一組合越來越多地出現在大眾的視野里,比如:

武漢的北湖污水廠,廠區安裝了54000余塊光伏板,總面積達到18萬平方米,相當于25個足球場大小,是國內最大的污水處理廠分布式光伏發電項目。在25年運營期內,此光伏發電站每年可發電約2200萬度,全部用于污水處理廠的生產,減少對傳統電力的依賴。此舉可節約發電燃煤約0.8萬噸,相當于減排約2萬噸二氧化碳(CO?)。

再比如合肥試點的光伏污水廠包括王小郢污水處理廠、十五里河污水處理廠、小倉房污水處理廠、陶沖污水處理廠,總建設規模達16.3兆瓦。這些項目每年可發電1567萬千瓦時。與相同發電量的火電廠相比,可以節約標準煤約5887噸,年減少二氧化碳排放約15753噸,降低粉塵排放約4298噸,節約電費約105萬元……

我們看到的是光伏+污水廠模式確實有效,降低了發電成本,然而我們不了解的背后,光伏產業中的晶硅太陽能電池板生產線需要大量用水,同時產生大量廢水, 這種廢水的可生化學性差、pH也因工藝不同差距很大、氟離子含量高……

一句話總結,光伏行業生產廢水真的很難搞!

光伏廢水有哪些特點

光伏是太陽能光伏發電系統的簡稱,光伏行業就是圍繞將光能轉化為電能的相關產業,如單晶硅、多晶硅太陽能電池、組件及相關產品生產、研發、集成及運行。

在這些產業中,晶硅組件市場占有率達到90%,是光伏行業的主流產業。據預測,到2030年全球光伏累計裝機量有望達1721GW,到2050年將進一步增加至4670GW。而且中國是第一大光伏裝機市場,截止2020年,保持了6年的全球第一。

雖然太陽能是綠色能源,但是作為主流產業的晶硅材料生產過程可是會產生大量廢水的。在太陽能電池板中,常見的產品就是單晶硅和多晶硅兩種,無論哪一種產品,為了保證晶硅能極大程度的吸收太陽能,在生產過程的工序中都會用鉻酸、硝酸、氫氟酸、硫酸等強氧化性溶液清洗、制絨、刻蝕硅片,同時還要添加異丙醇、乙醇及重金屬作為助劑,所以產生的污水好像煉蠱一樣,“五毒俱全”:pH低,硝態氮量高、氟離子含量高、可生化性低、含有重金屬等。

近些年生產工藝改進主要是在生產過程中添加液氨、雙氧水等原料,而且排水水質需達到《電池工業污染物排放標準》(GB30484-2013)。

光伏廢水如何處理?

光伏行業發展迅猛,帶來的污水處理自然也是刻不容緩。這幾年來,光伏廢水整體分為兩大類處理模式,分類分質處理和混合處理。

分質分類處理

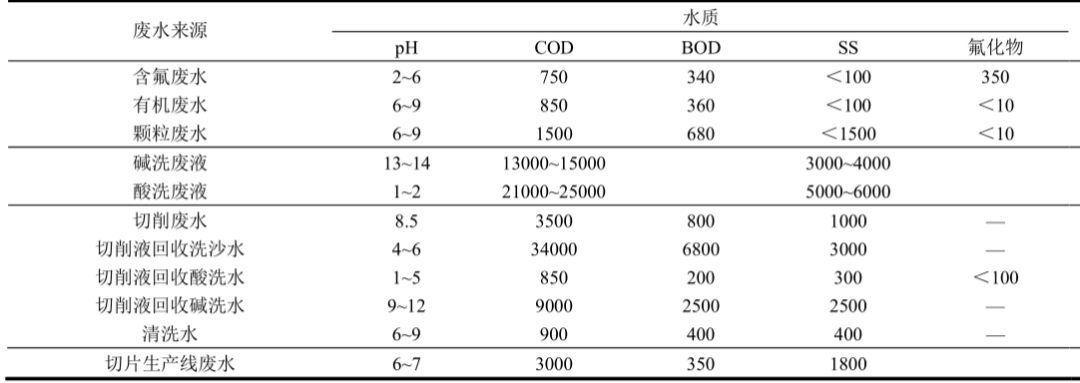

晶硅電池板在生產過程基本會經過清洗、制絨、切磨、刻蝕等步驟,而且每個工段廢水的主要污染物不相同,水質水量差別也較大,如下圖所示:

晶硅電池板分段工藝生產廢水水質參數(僅供參考)

依據分質收集、分段處理的理念,可以使各處理單元針對主要污染物質穩定高效的處理,但是處理工序及構筑物就會比較復雜。

對于含氟廢水,可以采用化學沉淀+混凝的處理工藝。

例如,某個多晶硅片生產廢水處理工程設計中,針對含氟廢水采用兩級反應沉淀工藝,一級沉淀投加 Ca(OH)2和PAM,二級投加CaCl2和PAM,與其他含氟廢水處理不同的是,工藝在產生CaF2的同時投加了PAM。切磨廢水進行了PAC和PAM的混凝沉淀處理,在處理過程每段污水都設置了調節池,缺點是工藝、管網布設略顯復雜。

再比如,天津市某生產高壓硅堆、硅材料的廢水,對含氟廢水處理采用的是混凝沉淀工藝,通過投加CaCl2生成CaF2沉淀,后續投加PAC和PAM加速CaF2的沉降。由于pH是除氟的關鍵影響因素,所以通過正交試驗確定了混凝劑投加最佳pH為8.5~9.5。

對于有機廢水,通常都是進入生物處理單元,雖然光伏廢水COD含量高,但是可生化性能較差,前期需要進行提高可生化性的處理。

例如,遼寧的某家單晶硅切片生產線廢水,使用的是格柵→混凝沉淀→水解酸化→接觸氧化→MBR膜工藝,處理后50%的廢水達市政管網標準排放至管網,另50%廢水經臭氧消毒和活性炭吸附可進行回用。其中水解酸化就是為了提高可生化性設置的。

清洗廢液也屬于高有機廢液,可以采用調節→混凝沉淀→厭氧→兼氧→接觸氧化工藝,最終出水能達到《污水綜合排放標準》(GB 8978—1996)的三級排放標準。

混合廢水處理

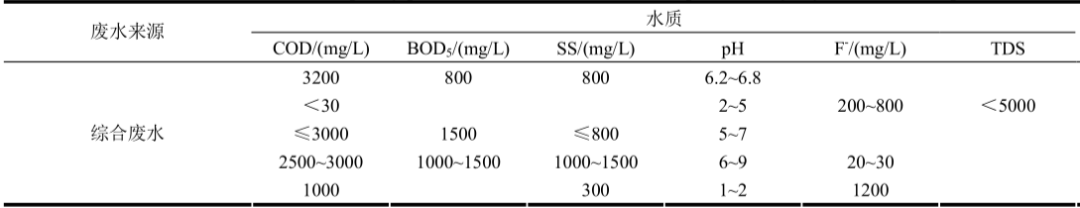

另一種處理方式是將某幾段生產廢水混合處理,水質參數可參考下圖。混合處理工藝管線會簡單一些,由于不同段污水酸堿性不同,可酸堿中和以廢治廢,但需要構筑物池體體積大,而且為了滿足處理效果,水力停留時間均相同,處理效率沒有分質分類處理高。

例如,將單晶硅太陽能電池各工段廢水通入綜合廢水調節池,這樣的的優點是可以將酸堿廢液混合達到以廢治廢的調節目的。之后選用三級混凝沉淀,前兩級目的是為了除去氟離子,最后一級是為了保證后續生物處理中防止污泥鈣化,進行除鈣選用的是Na2CO3作為沉淀劑,最后進入兩級A/O工藝去除硝酸鹽和有機物,因為低C/N在兩級工藝厭氧段都有碳源補充,碳源選擇投加乙酸鈉,最終出水能達到《電池工業污染物排放標準》(GB30484—2013)間接排放標準。

再比如,張家港市某多晶硅電池生產含廢水的處理,主要是將清洗制絨和刻蝕工藝段的污水進行混合處理,主要工藝是調節→兩級沉淀→砂濾→炭濾→離子交換→兩級反滲透→蒸發結晶最終出水達到回用標準,每噸廢水處理成本為17.52元。?

兩種方式異同點對比

兩種處理方法的共同點是:

前期預處理都采用水質調節+混凝沉淀,通過pH的調整,保證混凝沉淀的效果。

無論是分質中的有機廢水還是混合處理的廢水可生化性都很差。為了提高微生物抗沖擊性,一般會選擇厭氧處理,為了處理效果穩定通常也需要兩級厭氧處理串聯,可以選擇不同的反應器,有的工藝為了提高,可生化性設置水解酸化或是Fenton氧化,再者由于厭氧處理的特點,后續必須增加一個好氧生物處理。

為了使F-達標排放,Ca2+通常是過量的,那么在除氟后會有Ca2+含量較高的廢水進入生物處理單元,雖然Ca2+是微生物生長必須的,但是過量的Ca2+影響了其它重金屬與一些酶類的正常結合影響微生物正常代謝。

此外微生物呼吸過程產生CO2與Ca2+形成CaCO3包裹在污泥表面,阻礙了微生物與廢水的物質流通,也就是污泥鈣化,為了保證生化處理的正常進行,進入反應器的Ca2+濃度應低于600mg/L,當過高時一般選擇投加Na2CO3除鈣。

兩種處理方法的不同點是:

混合處理過程為了達到排放標準,工藝中很多一級單元處理都無法達到理想狀態,所以工藝中常見三級混凝,二級反滲透等。而且各部分廢水酸堿性差異可以達到以廢治廢。

所謂分質和分類一般指的是含氟廢水和有機廢水兩大類。在處理時由于部分污染物質單一的廢水,經處理后可以達到回用,藥劑投加也更為合理,常見的就是含氟廢水的處理以及回用。

結語

總之,對于光伏生產廢水,兩種處理模式各有優勢,單一方式不能經濟有效的達到處理要求,而且光伏行業的蓬勃發展,工藝的更新,產生的廢水水量、水質也隨之變化,國家對工業廢水處理的標準也越來越嚴格,在應用時因根據實際光伏產業生產工藝及生產廢水水質水量狀況,靈活采用組合方式,取長補短不僅可以達到處理要求,而且應變性也更強。

來源:耐鹽君 環保水圈

END

原文始發于微信公眾號(光伏產業通):光伏廢水有多難搞?