太陽能作為一種綠色能源,以其取之不竭、無污染、不受地域資源限制等優點越來越受到人們的重視。

隨著晶硅太陽能電池的不斷發展,終端客戶對晶硅電池質量要求也在不斷地提高,不僅體現在電池電性能方面,同時對晶硅電池外觀也有更高的要求。

近年來,晶硅電池片的氧化已成為備受關注的異常反饋。成品晶硅電池片的氧化不僅影響電池片的效率,在實際生產過程中,燒結后的電池片在保存的過程當中經常會因為氧化,從而導致外觀不良。

本文主要對晶硅電池氧化片進行分析,通過掃描電子顯微鏡(SEM)、X射線能譜分析(EDS)等分析表征,探討了樣品結構及化學組態等物理化學性質,進一步確認晶硅電池氧化片的成因。

實驗

電池片的生產工藝流程:清洗制絨→擴散制結→去磷硅玻璃→PECVD鍍減反射膜→絲網印刷→檢測分選。

實驗選用成品電池氧化片。

樣品表征手段:

蔡司掃描電子顯微鏡(SEM):是一種介于投射電鏡和光線顯微鏡之間的微觀形貌觀察手段,可直接利用樣品表面材料的物質性能進行微觀成像。主要研究樣品表面形貌,鑒定樣品表面結構,從而分析各種樣品表面和斷面的微觀結構。

X射線能譜分析(EDS):用來對材料微區成分元素種類與含量分析,配合掃描電子顯微鏡與透射電子顯微鏡的使用。太陽能電池檢測儀(BERGERLichttechnik)。采用BERGER測試分選機測量晶硅太陽能電池的電學性能。

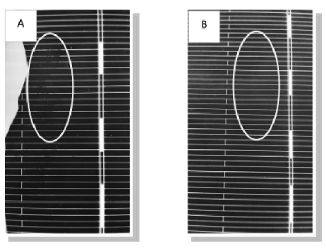

選取樣片———電池氧化片。晶硅電池的氧化片外觀照片如圖1。從圖中可以看出氧化片即為晶硅電池片經過絲網燒結后,放置一段時間后會在電池正面表肉眼可見印記,且對應位置出的柵線出現不連續的現象。

圖1 氧化片的外觀照片

分別在出現印記的異常區域及正常區域取適量樣品,取樣位置如圖2所示。

用電子掃描顯微鏡分別觀察樣品A和樣品B的表面形貌,并分別做EDS能譜分析。

用掃描電鏡不同放大倍數分別對樣品A和樣品B表面形貌進行觀察,兩個樣品分別觀察區域為柵線處及無柵線處(藍色電池片位置)。

柵線處放大倍數分別為100倍、300倍、1000倍、2000倍。無柵線處(藍色電池片)放大倍數分別為2000倍、10000倍。

圖2 取樣位置對比照片

(A:樣品異常印記處;B:樣品正常位置)

晶硅電池片氧化原因分析

眾所周知,晶硅電池氧化后不僅帶來外觀不良問題,同時會降低電池的光電轉換效率。

深入客觀地研究晶硅電池氧化的原因問題,將對整個晶硅電池良率有進一步提升。

造成晶硅電池片氧化的原因有諸多種,以下進一步闡述:

工業化手套一般都經過硫化工藝處理。手套中的硫和銀發生反應而引起的不良化學反應,其關系式見公式1。

這種化學變化在極微量的情況下發生。因為硫化銀是灰黑色,隨著反應的加劇,硫化銀增多,白銀表面顏色由白變黃變灰或者變黑。

在絲網印刷工藝段會接觸到正銀漿料,正銀漿料的主要成分為銀粉顆粒,手套接觸到印刷的電池片,勢必發生反應,造成電池片氧化。

目前,也有部分公司因手套含硫而導致組件客戶投訴電池氧化。因此晶硅電池片制造廠商需采購無硫手套。

燒結爐的有機排,和燒結爐前的烘干區的有機排,滴落油脂導致電池片燒結后發黃氧化。

前兩道的烘箱的烘干區,有機油脂存放區滿了,滴到烘箱的傳送帶上,沾染到電池片,進而導致其氧化。

晶硅電池制造的最后一道工序為絲網印刷,這是生產晶硅太陽能電池最關鍵的步驟之一。

本工序包括電極工藝和燒結工藝。

電極工藝主要是印刷電極即將含有金屬的導電漿料透過絲網網孔壓印在硅片上形成電路或電極;而燒結工藝則側重于金屬與半導體之間的歐姆接觸問題。兩項工藝對于電池片性能影響重大。

銀漿的燒結質量直接影響電流的輸出,銀漿燒結不透、漿料的黏度低均會造成燒結后柵線塌陷,造成柵線高寬比差,外觀上表現為柵線不連續,進而影響晶硅電池的轉換效率。

當溫度超過或者低于最佳燒結點的溫度的時候,片子都是沒有達到理想燒結要求的,均容易造成柵線坍塌。

欠燒時歐姆接觸沒有完全形成,串聯電阻會偏大,填充因子偏低,過燒時銀硅合金消耗太多銀金屬,銀硅合金層相當于隔離層,阻止了載流子的輸出,也會增加接觸電阻,降低填充因子。

而過燒時會導致更多的雜質驅入到PN結附近,增加局部漏電的概率,這樣并聯電阻會偏小,反向電流偏大。

正面銀電極的燒結比較困難,若燒結溫度過低,銀電極柵線與硅片結合不牢,串聯電阻增大;燒結溫度過高,雖然牢固度增加,但可能會破壞正面的PN結,使得光伏電池的并聯電阻變小,電性能變低,甚至可能將正面的PN結燒穿,使得光伏電池片失效。

因此,正面銀電極的燒結很關鍵,銀硅合金最低共熔點溫度為830℃,但是適宜的燒結溫度需由生產實踐決定。

目前,部分公司采用的是先檢效率,后測外觀。這樣勢必導致一部分電池在空氣中置留,空氣中的氧氣等與電池片表面的Ag發生氧化還原反應,造成晶硅電池部分氧化。

因此周圍環境會導致晶硅電池氧化。

結果與討論

圖3為放大100倍樣品A和樣品B柵線處表面形貌圖。從圖中可以看出樣品A柵線處不連續,呈斷線狀態。

樣品B柵線印刷正常,表現為連續的直線。這與宏觀肉眼可見的電池外觀一致。

將樣品放大1000倍,如圖4,進一步觀察可知:

樣品A的銀顆粒與電池表面粘接時出現整體團聚狀態,與電池片接觸不充分,粘接不佳,這是由于燒結溫度與漿料不匹配,導致漿料在燒結過程中坍塌形成團聚狀態。

而樣品B銀柵線邊緣與電池片粘接充分。

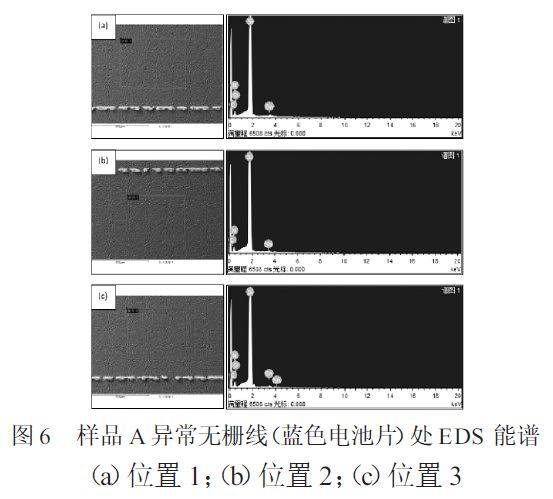

圖5中a為樣品A無柵線處(藍色電池片)微觀形貌,b為樣品B無柵線(藍色電池片)處微觀形貌。

對比兩圖可以發現:

樣品A無柵線(藍色電池片)位置放大觀察可見白色亮點處,有細微雜質。樣品B無柵線(藍色電池片)位置放大觀察表面光潔無異常。

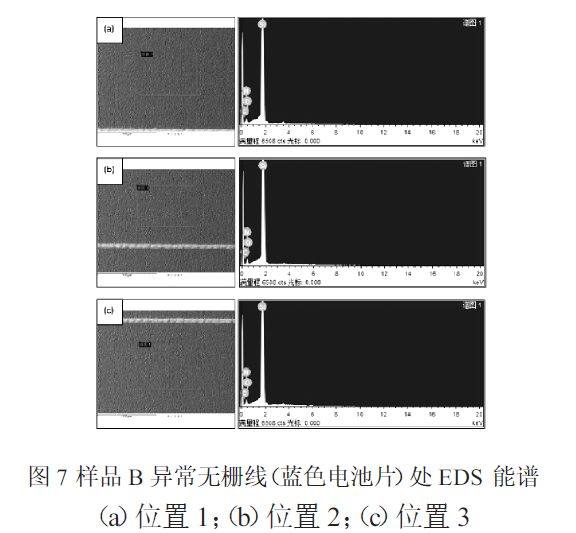

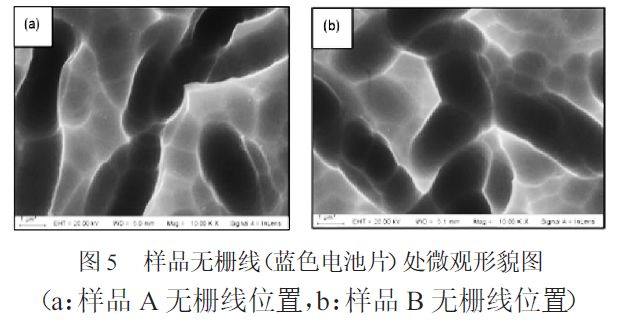

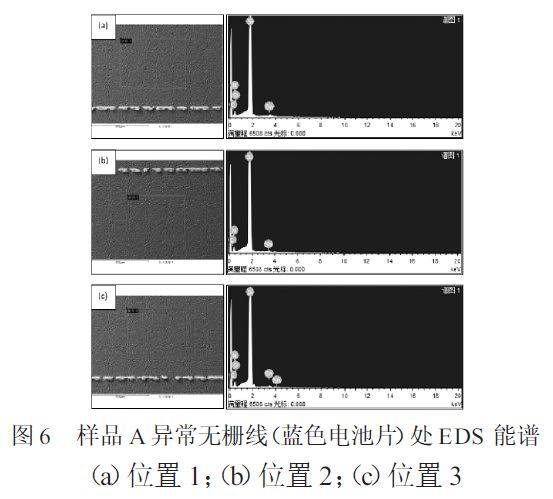

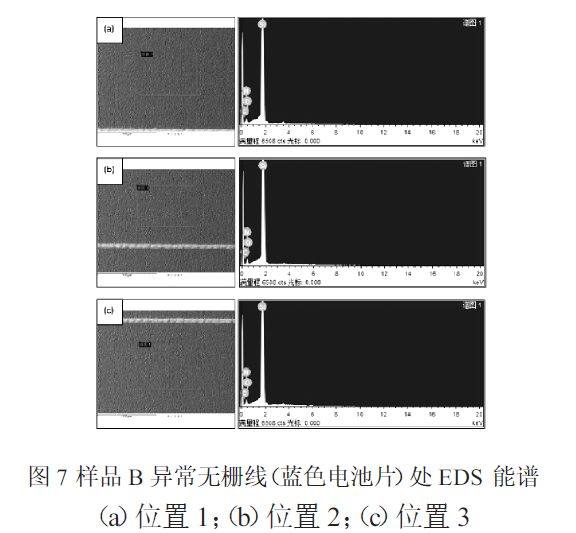

用EDS能譜分別對樣品A無柵線(藍色電池片)位置和樣品B無柵線(藍色電池片)位置進行元素定性分析,分別測試三個位置,結果如圖6、圖7所示。

對比可見,樣品A在三處位置均含有C(碳)、N(氮)、O(氧)、Si(硅)、Sn(錫)元素;樣品B在三處位置均含有C(碳)、N(氮)、O(氧)、Si(硅)元素。可以看出,與樣品B相比較,樣品A中多出Sn(錫)元素。

電池片經燒結后柵線正常,放置一段時間后,部分柵線氧化,連續的柵線成為不連續。

這是由于漿料與溫度不匹配,使得電極與硅基體未能形成良好的歐姆接觸,放置一段時間后,柵線進一步與空氣中的氧氣發生反應,宏觀表現為柵線不連續。

通過采用SEM、EDS等表征,分析晶硅電池氧化的成因。

可以看出氧化處的柵線呈現坍塌狀態,未氧化處柵線顆粒成立體球狀。

EDS進一步指出在氧化片中發現新增元素Sn,表明:晶硅電池氧化應該是在燒結過程中,燒結爐溫度的波動導致漿料與溫度不匹配,使得電極與硅基體未能形成良好的歐姆接觸,放置一段時間后,柵線進一步與空氣中的氧氣發生反應,宏觀表現為柵線不連續。

這為晶硅電池氧化指出方向,從而進一步預防晶硅電池的氧化。

來源:山西能源學院學報

END

原文始發于微信公眾號(光伏產業通):電池片氧化原因?