上海東華復材科技有限公司(以下簡稱“東華復材”)朱姝團隊推出航空級熱塑性復合材料拳頭產品——全國產化連續碳纖維增強聚苯硫醚(CF/PPS)與碳纖維增強聚醚醚酮(CF/PEEK)板材。朱姝團隊來自東華大學,是東華復材的核心技術團隊。團隊從2012年起攻堅熱塑性復合材料,甘于“十年磨一劍”,持續展開卡脖子創新攻關,致力于熱塑性復合材料的產業應用領域。團隊通過碳纖維與樹脂基體的界面設計與成型工藝迭代優化,目前復合材料已成功突破航空級性能標準,實現全國產化CF/PPS和CF/PEEK板材的生產,正是該項里程碑式成果有效解決“卡脖子”問題、賦能產業發展的重要轉化。

攻關10+年:CF/PPS、CF/PEEK

2009年,在歐美,PPS、PEEK等熱塑性復合材料開始在航空部件中應用,給大飛機輕量化帶來里程碑的革命。熱塑性復合材料迅猛發展,國外產業界紛紛牽頭成立各大研發計劃,比如,由歐洲空客公司、福克技術公司和Tencate復材公司牽頭成立的TAPAS和TAPAS 2 計劃,由歐洲空客公司和德國宇航中心等牽頭成立的Clean sky和Clean sky ll計劃,逐步實現熱塑性復合材料在民機上次承力件到主承力件的應用。 先進熱塑性復合材料量產彼時在國內尚屬空白領域。在此背景下,朱姝義無反顧將“連續纖維增強航空熱塑性復合材料及其零部件的全流程制備”?作為研究方向。此后10余年,朱姝團隊以模壓成型板材作為出發點,不斷創新工藝,相繼實現了耐高溫上漿劑的制備,實現了航空級CF/PPS和CF/PEEK板材的制備。 目前,朱姝團隊已經完成原材料和設備全面國產化的CF/PPS、CF/PEEK、CF/PA6、CF/PC、GF/PP和GF/PA6等熱塑性復合材料板材的自主研發。第三方權威檢測機構認證表明,板材綜合性能與國際先進產品持平。在研發過程中,團隊也在積極探索先進熱塑性復合材料在醫療、汽車等領域的應用。其中,全國產化CF/PPS板材是東華復材的核心產品之一,目標是用在高端汽車、無人機和未來的國產C919大飛機上。

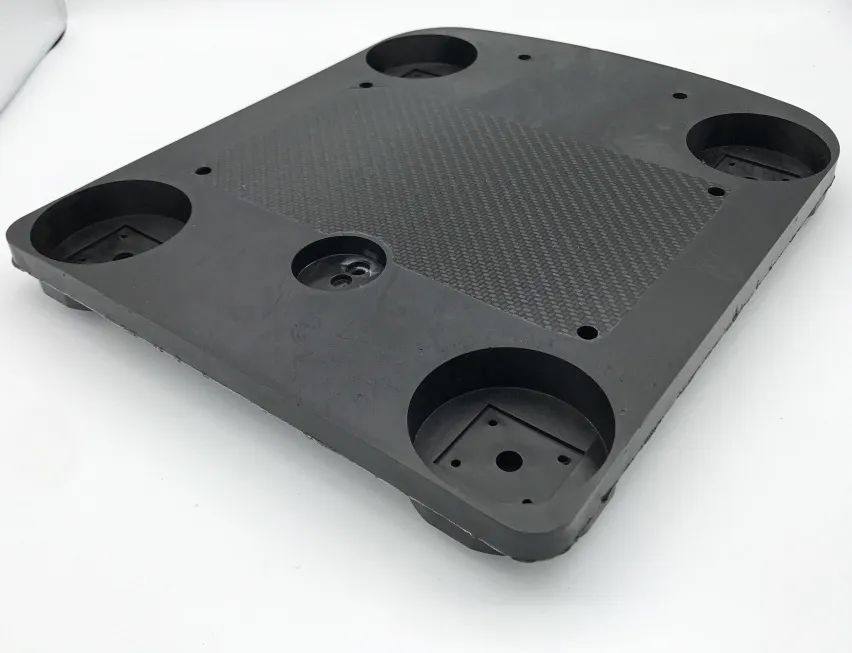

優勢&特性 該款全國產化CF/PPS板材重量約為鋼鐵的六分之一,具有出色的耐化學性和耐溶劑性,且具有高強、高韌、低孔隙率等特點。經第三方檢測機構測試驗證,產品性能可以媲美國際龍頭企業東麗旗下Toray的同類產品。 東華復材全國產化連續碳纖維增強聚苯硫醚板材與東麗旗下Toray同類產品性能對比 與常用的熱固性復合材料相比,CF/PPS板材作為熱塑性復合材料,具有二次成型的優勢,因此,在坯料充足的情況下,可以通過沖壓成型技術實現零部件的快速制造,從而大幅縮短零部件的生產周期,輕松順應下游零部件及整機生產的流水線節奏。目前,東華復材已具備成熟的沖壓成型技術,能夠運用公司推出的全國產化CF/PPS板材,通過采用點陣張力控制技術,在60秒內制造出雙彎折的C型增強肋結構、L型角片、J型平尾前緣等,這是當前熱固性復合材料難以企及的“生產速度天花板”。 應用&突圍 鑒于其比模量、比強度等優勢特性,連續碳纖維增強聚苯硫醚復合材料在運載領域輕量化中具有顯著優勢,并且已經成為航空航天領域廣泛應用的復合材料之一。不僅空客(Airbus)、波音(Boeing)等世界知名飛機制造商生產的飛機,很多部件都使用了該材料,而且還廣泛應用于BGM-109“戰斧”巡航導彈、F-22“猛禽”戰斗機、F-35“閃電II”戰斗機等一系列先進軍用裝備,優異的力學性能得到了充分驗證。 它廣泛適用于飛機機翼前緣,飛機座椅,機身連接件,龍骨梁,支架,起落架,艙門,垂直尾翼和方向舵組件等零部件,能夠提高這些零部件的抗沖擊、耐高溫和耐腐蝕性能,并且通過減輕質量達到降低飛機燃油消耗的目的。東華復材推出的全國產化CF/PPS板材,同樣可以廣泛適用于航空航天、高端汽車、無人機等領域,為降低油耗、節能減排,滿足航空航天輕量化發展需求提供可靠的解決方案。

【end】 關注我們,獲取行業最新動態 ? 作者:任毅 司南 美編:紀沛彤

原文始發于微信公眾號(東華經緯先進技術研究院):產業鏈突圍!東華復材推出新一代全國產化連續碳纖維熱塑性復合材料,賦能航空航天與高端汽車