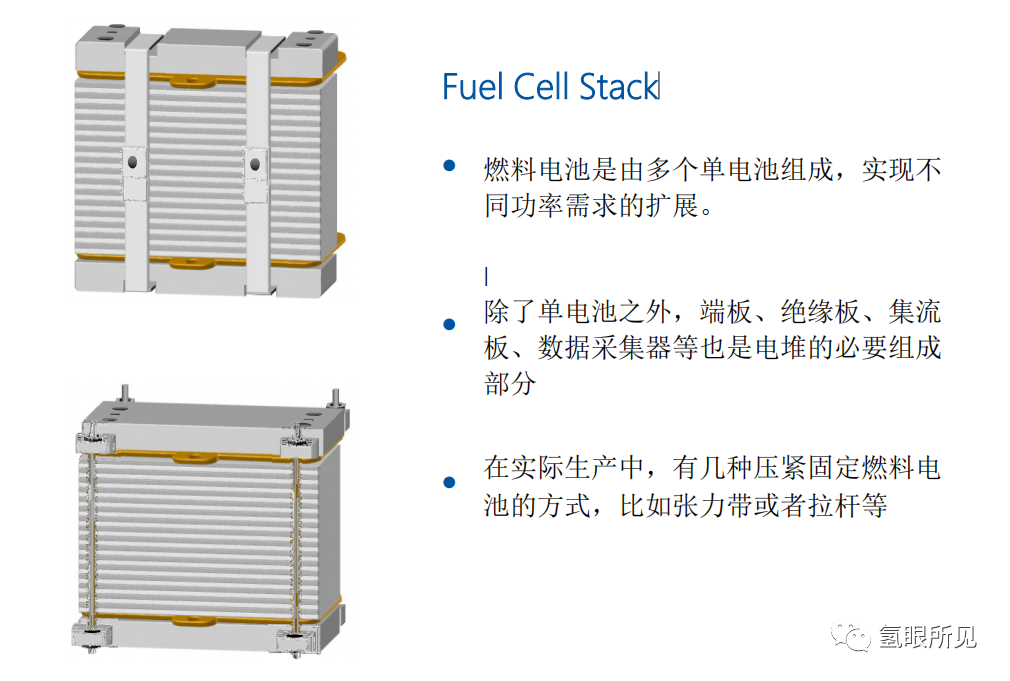

氫燃料電池裸堆(非集成系統(tǒng))的主要構(gòu)成部件包括膜電極(MEA)、氣體擴(kuò)散層(GDL)、金屬雙極板(BPP),幾乎占了裸堆總成本的85%以上,具備了以上主要部件后,再加工或采辦一些其他必要的輔材就可以組裝一個(gè)完整的氫燃料電池裸堆或模塊兒出來了。

?

寶馬燃料電池自動化裝堆

來源:網(wǎng)絡(luò)

?

今天為大家詳細(xì)介紹氫燃料電池電堆的生產(chǎn)工藝。

燃料電池裸堆示意圖

一、氫燃料電池電堆生產(chǎn)工藝流程總述

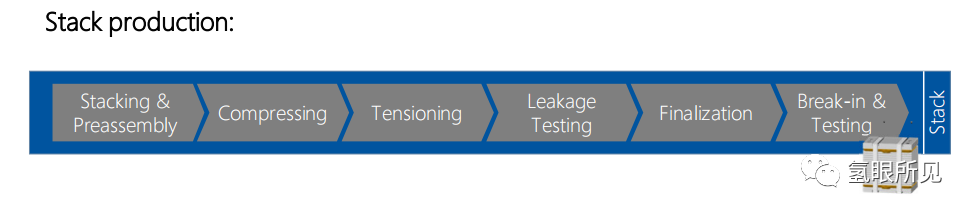

氫燃料電池電堆組裝工藝流程圖

工藝說明:

堆疊和預(yù)裝配——壓縮——張緊——泄漏測試——定型裝配——活化和測試——成品

二、氫燃料電池電堆組裝具體分工藝詳解

1.堆疊和預(yù)裝配

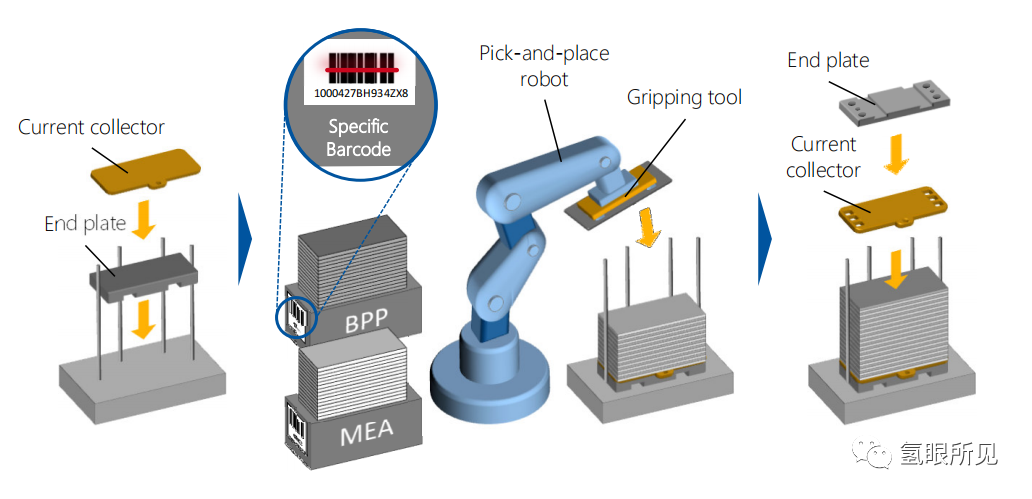

氫燃料電池電堆堆疊工藝流程示意圖

1)物料準(zhǔn)備

準(zhǔn)備好的原料、半成品零部件,具體包括MEA(含GDL)模組、BPP、后端板、拉桿(或包扎鋼帶)、集流板、絕緣板等。

2)堆疊和預(yù)組裝所需設(shè)備

機(jī)器人、組裝定位治具等。

說明:可替代的堆疊方式有人工堆疊、全自動供料堆疊、機(jī)械手精準(zhǔn)定位堆疊、旋轉(zhuǎn)機(jī)械手堆疊方式。

3)堆疊加工流程

a.開始時(shí)先將下端板和集流板、絕緣板放到組裝工作臺上定位好。(也有將絕緣板和端板做成一體的結(jié)構(gòu))

b.需注意MEA、BPP的產(chǎn)品可追溯性,可以引入Barcode系統(tǒng)等。

c.將MEA、BPP(含密封墊片)、MEA、BPP這樣依次循環(huán)堆疊,直到達(dá)到設(shè)計(jì)所需求的數(shù)量為止。(當(dāng)然有些廠商有將GDL和密封墊分離于MEA或者BPP,也沒關(guān)系依次堆疊就好)

d.最后,將有介質(zhì)接口的端板以及集流板、絕緣板堆疊在最上層。

e.堆疊過程需要定位治具確保各部件邊緣精確對齊。

4)堆疊過程參數(shù)控制:

a.燃料電池?cái)?shù)量:每千瓦2–10個(gè)單電池。目前常見的是每千瓦3~5片。

b.堆疊速度:每個(gè)組件<2.3秒。

c.組件定位精度:0.1 mm/100μm。

5)影響品質(zhì)因素

無塵室工作環(huán)境、組件厚度精度:<10μm。

6)品質(zhì)特征

每個(gè)單體電池厚度約1~2mm(和性能相關(guān),僅供參考)、組裝定位的精準(zhǔn)、無損壞。

2.預(yù)組裝后的壓緊

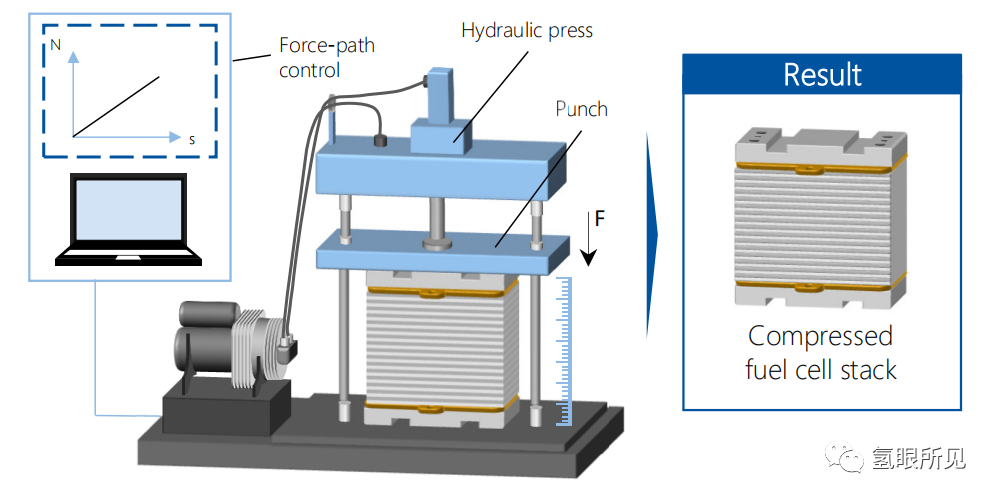

氫燃料電池電堆壓緊工藝流程示意圖

1)材料準(zhǔn)備

前制程堆疊好的半成品電堆。

2)所用設(shè)備

帶有壓板的可控壓力的液壓機(jī)(設(shè)備)。可替代的設(shè)備有氣壓計(jì)、伺服液壓機(jī)、螺旋壓力機(jī)等等。

3)壓緊加工流程:

a.壓緊是需要借助壓力設(shè)備的。

b.通過施加壓力,各個(gè)部件(包含密封墊)被壓緊,以產(chǎn)生密封的效果。

c.壓緊可以降低各部件間的接觸電阻。

d.壓力的合理調(diào)節(jié)和管控既保證被充分壓緊又避免因過載而損壞。

e.均勻壓緊是對電堆功率密度和壽命保證的基本要求。。

4)成型過程參數(shù)控制

a.壓力:最大160 kN,且施加壓力一定要均勻。

b施壓路徑或方式(取決于產(chǎn)品)。

c.處理時(shí)間:每個(gè)電堆<150秒。

5)影響品質(zhì)因素

壓力和路徑的精度:最大+/-2%、無塵工作環(huán)境、施壓移動速度、定位精度

6)品質(zhì)特征

無破損、壓力均勻,緊密性、每個(gè)單體1~2mm(取決于產(chǎn)品性能)。

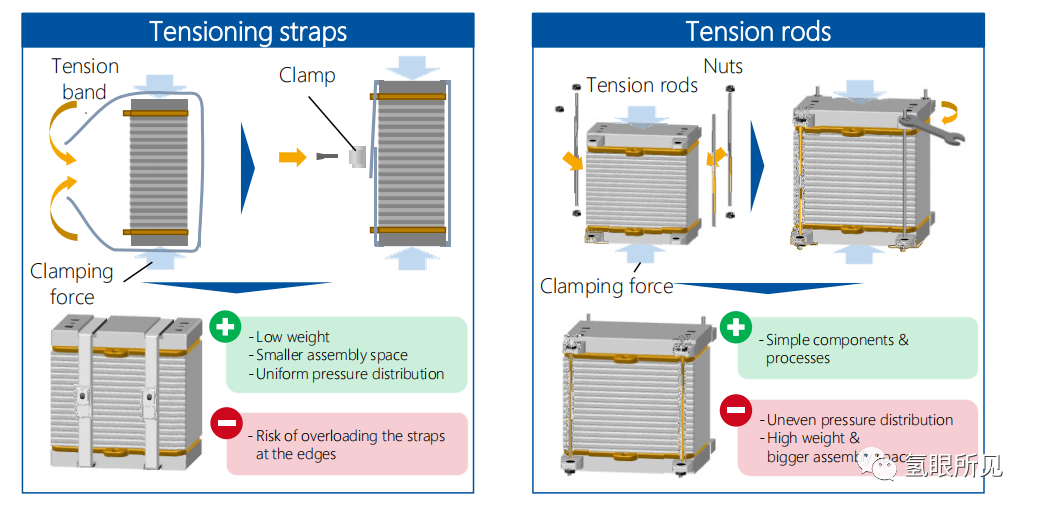

3.張緊固定

電堆兩種張緊的固定方式流程工藝示意圖

1)所需材料:

金屬拉帶、或者拉桿加彈墊加螺母。

2)張緊固定所需設(shè)備:

拉帶包裝機(jī)等(可用夾板、護(hù)套等方式替代)

3)張緊加工流程:

a.使用張力帶或者拉桿確保電堆被壓緊并永久定型。

b.要在壓力機(jī)裝置內(nèi)完成以上動作。

c.一般采用金屬或者碳纖維的拉力帶,并有序均勻分布拉緊固定。

d.拉帶的連接處有焊接、連接頭、夾具或者異形彎曲結(jié)構(gòu)來固定連接。

e.拉帶也可以和端板面上凹槽進(jìn)行搭配固定,并用螺絲鎖住。

4)張緊過程參數(shù)控制

a.夾緊壓力:約0.5-1 MPa。

b.緊固扭矩:約11 Nm(單電池需要的力)。

c.在橫截面區(qū)域?qū)⒀b置旋轉(zhuǎn)至180°方便固定。

5)影響品質(zhì)因素

擰緊順序、緊固扭矩、由于變形導(dǎo)致張拉不均勻、端板的厚度。

6)品質(zhì)特征

不受破壞的張力帶、電池或端板無斷裂或裂紋、均勻的壓力分布。

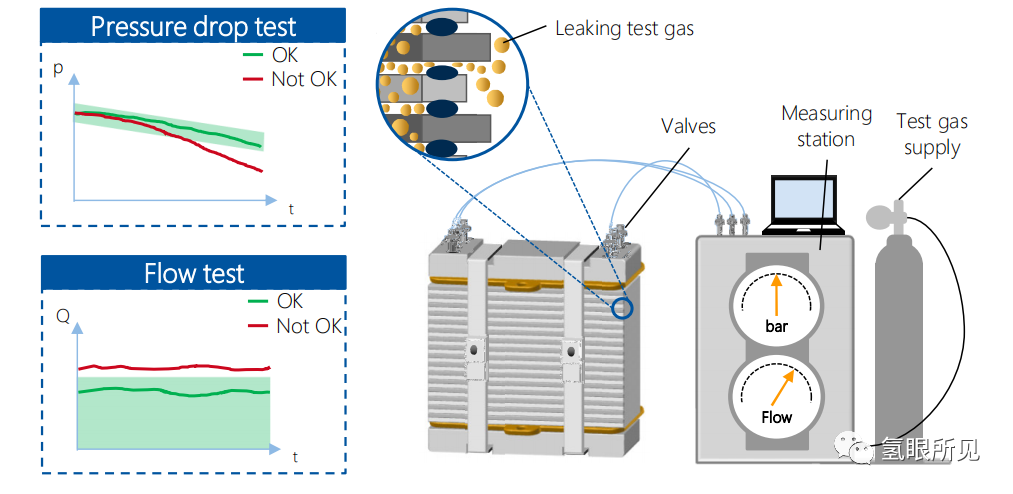

4.電堆的泄漏測試

電堆泄漏測試工藝流程圖

1)所需材料:

前制程張緊固定的電堆。

2)所需設(shè)備:

壓降測試設(shè)備、流量測試設(shè)備。

說明:可以用氮?dú)饣蛘吆庾鳛榻橘|(zhì)。

3)加工流程:

a.采用壓降測試或者流量測試來檢測電堆的密封性能。

b.將測試介質(zhì)氣體輸入到電堆和泄漏測試設(shè)備(如圖所示)。

c.采用壓降法:在關(guān)閉介質(zhì)氣體輸入后觀察壓力變化來判斷分析泄漏狀況

d.流量測試法:打開介質(zhì)氣體輸入,觀察終端流量變化分析判斷泄漏狀況。

e.既要確定電堆整體密封性能,也要判斷單體泄漏狀況。

4)電堆泄漏檢測過程參數(shù)控制

a.陽極氫氣泄漏率:最大1x10-2 Pa m3/秒。

b.陰極氧氣泄漏率:最高為氫氣泄漏率的4倍。

c.通入氣量:取決于電堆功率。

d.試驗(yàn)介質(zhì)氣體:氦氣或氮?dú)狻?/p>

5)影響品質(zhì)因素

輸氣管道和進(jìn)料管線的密封性、部件損壞、張拉不均勻、環(huán)境壓力和溫度、防塵等。

6)品質(zhì)特征

泄漏率、可重工返修的可能。

說明:針對整堆的泄漏測試我們國內(nèi)也有完整嚴(yán)謹(jǐn)?shù)膰鴺?biāo)。

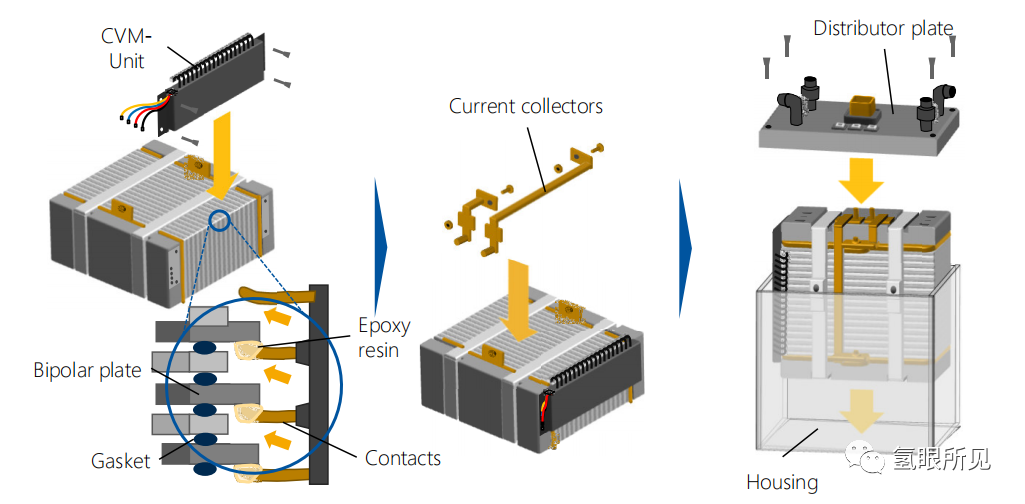

5.定型產(chǎn)品

電堆其他附件裝配工藝流程示意圖

1)所需材料:

CVM(數(shù)據(jù)采集單元)以及觸點(diǎn)連接的導(dǎo)電樹脂等、正負(fù)極電流收集模塊、各輸入輸出接口連接板。

說明:由于電堆有裸堆、模塊兒等形態(tài)存在,所以以上部件有些是選配

2)所需設(shè)備:

安裝工具。

3)加工流程:

a.CVM主要用來采集各單體電池電壓。

b.CVM采集電壓觸點(diǎn)一般用導(dǎo)電樹脂連接到電梯電池上,也有采用焊接或者夾具等方式。

c.電池高壓輸出母線連接到集電器上。

d.將電堆裝入殼體內(nèi)。

e.外殼蓋也是配電盤,也包含所有介質(zhì)輸入和輸出以及傳感器和高壓電纜等連接。

4)附件裝配過程參數(shù)控制

a.接觸點(diǎn)導(dǎo)電樹脂的用量。

b.確保搬運(yùn)安裝過程安全,不損壞電堆。

c.集電器、導(dǎo)線位置安裝精確。

5)影響品質(zhì)因素

導(dǎo)電樹脂的干燥和本身品質(zhì)、嚴(yán)謹(jǐn)?shù)墓に嚥僮饕?guī)程。

6)品質(zhì)特征

外殼拆裝的便利性、單電池的電壓的精確監(jiān)控和良好的導(dǎo)電性。

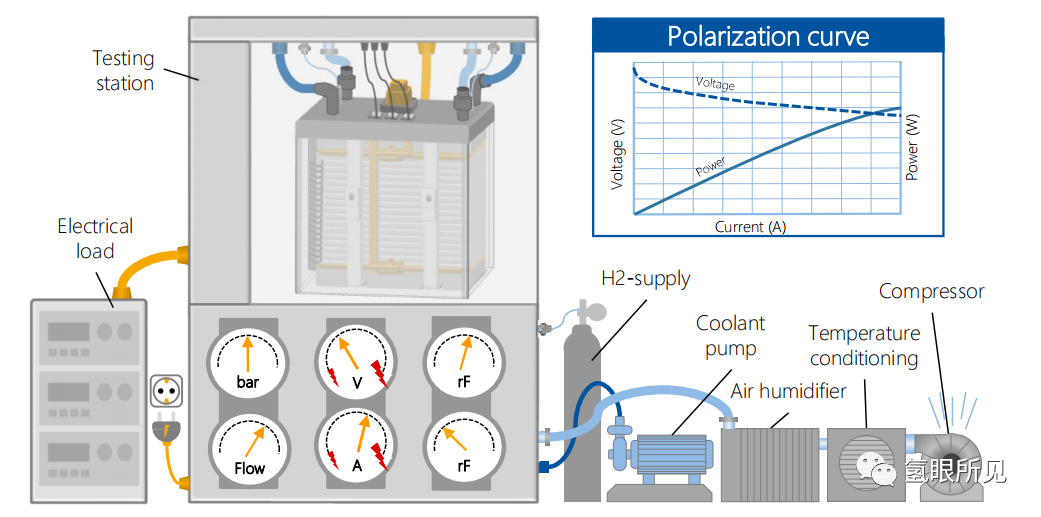

6.電堆活化和測試

電堆活化和測試工藝流程示意圖

1)所需材料:

安裝定型好的電堆、氫氣、去離子水(冷卻液)。

2)所需設(shè)備:

電子負(fù)載、水泵、散熱風(fēng)扇、離子交換器、空濾、空壓機(jī)(鼓風(fēng)機(jī))、加濕系統(tǒng)。

說明:以上設(shè)備目前也有一套完整的測試臺架可以替代。

3)加工流程:

a.將組裝好的電堆放置于搭建好的測試臺架上。

b.測試系統(tǒng)需要有符合需求的氫氣以及空氣供給,還有獨(dú)立的電子負(fù)載。

c.在活化過程可以采用恒流。恒壓。變載以及不同濕度下進(jìn)行有規(guī)律切換來進(jìn)行(之前有篇單獨(dú)談電堆活化的文章,有興趣請去翻閱)。

d.確定并記錄極化曲線,以評價(jià)電堆性能。

e.特別說明:某些時(shí)候活化后需要再次進(jìn)行泄漏測試。

4)密封墊片加工過程參數(shù)控制

a.活化時(shí)間大約持續(xù)2~4小時(shí),不同的活化方式有較大差異。

b.工作負(fù)載:取決于電堆功率。

c.工作壓力:25-45mBar。

d.工作溫度:55-75°C(這里一般指低溫PEM燃料電池)。

5)影響品質(zhì)因素

氫氣純度、供應(yīng)量的保證、溫度管理、各連接管路密封、環(huán)境溫度和壓力。

6)品質(zhì)特征

電池電壓和效率、測試過程的熱管理。

以上工藝過程就是一個(gè)完整的電堆生產(chǎn)過程(FUEL CELL STACK)。

燃料電池電堆全自動化生產(chǎn)工藝

來源:北京氫璞創(chuàng)能科技有限公司

原文始發(fā)于微信公眾號(艾邦氫科技網(wǎng)):氫燃料電池電堆的(PEMFC)的生產(chǎn)組裝工藝詳解