利用太陽能發(fā)電的太陽電池中,晶硅電池的光伏市場占有率達到90%左右,而到目前為止,單晶硅太陽電池又是晶硅電池中的領(lǐng)跑者,其效率一直處于單結(jié)太陽電池效率的領(lǐng)先水平,目前最高效率已達到26.6%。單晶硅是制備高效太陽電池的理想選擇,具有晶體結(jié)構(gòu)完美、禁帶寬度合適、儲量豐富的特點。此外,N型單晶硅還具有純度高、雜質(zhì)少、晶界位錯缺陷低、少子壽命高以及電阻率易控等優(yōu)勢。當(dāng)前研究的高效晶硅太陽電池主要包括鈍化發(fā)射極背場點接觸(PERC)太陽電池、鈍化發(fā)射極背部局域擴散(PERL)太陽電池、硅異質(zhì)結(jié)(SHJ)太陽電池、背接觸硅異質(zhì)結(jié)(HBC)太陽電池、交叉指式背接觸(IBC)太陽電池、隧穿氧化層鈍化接觸(TOPCon)太陽電池及多晶硅氧化物選擇鈍化接觸(POLO)太陽電池等,大面積制備上皆已達到了23%以上超高效率(如表1所示)。表1 基于隧穿氧化物鈍化接觸的高效晶體硅太陽電池的研究簡況表

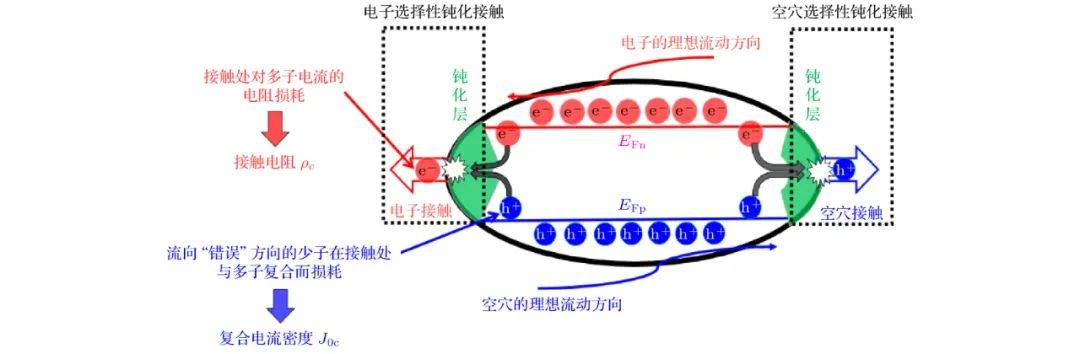

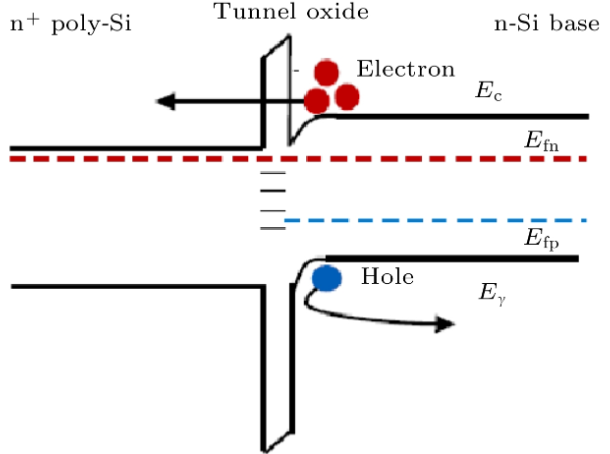

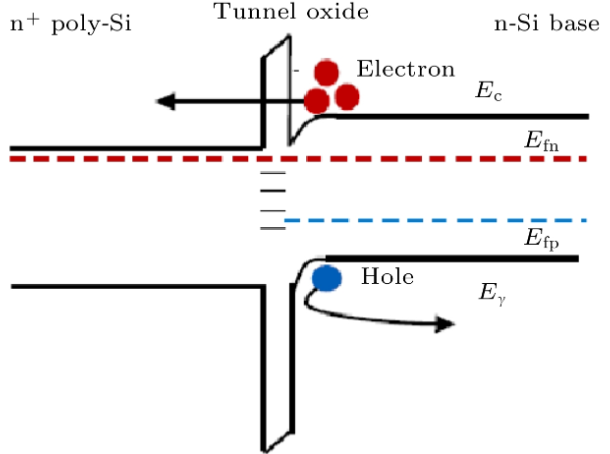

相較于多晶硅太陽電池,單晶硅太陽電池具有良好的穩(wěn)定性和轉(zhuǎn)換效率。而由于硅片制造工藝的不斷推陳出新,單晶硅太陽電池的制造成本持續(xù)下降,效率也不斷提升。據(jù)模擬計算,本征異質(zhì)結(jié)(HIT)太陽電池的極限效率為27.5%,PERC太陽電池的極限效率為24.5%,而基于TOPCon結(jié)構(gòu)的太陽電池具有更高的效率極限(28.2%-28.7%),同時也最接近晶體硅太陽電池理論極限效率(29.43%)。通常認為太陽電池中電流產(chǎn)生的內(nèi)在動力是由PN結(jié)的內(nèi)建電場分離光生載流子形成,因為當(dāng)能量大于半導(dǎo)體材料禁帶寬度的光照射在PN結(jié)表面時,會破壞原先由擴散運動和漂移運動產(chǎn)生的動態(tài)平衡,從而產(chǎn)生新的電子空穴對并在內(nèi)建電場的作用下分離,所以會形成光生電流,而現(xiàn)在有些研究人員認為只要破壞平衡的費米能級,形成準(zhǔn)費米能級梯度,就能產(chǎn)生電流。不同類型載流子在吸收層兩側(cè)接觸區(qū)域的電導(dǎo)率是不同的,這使得分離開的光生電子和空穴分別向不同的方向輸送,載流子的輸運過程如圖1所示。吸收層中受光激發(fā)產(chǎn)生的電子和空穴分別沿導(dǎo)帶和價帶傳輸。理想情況下,圖1中電子和空穴分別通過左側(cè)電子接觸和右側(cè)空穴接觸到達外電路。一般用復(fù)合電流密度(J0c)和接觸電阻率(ρc)兩個參數(shù)來衡量載流子選擇性鈍化接觸性能的好壞。ρc代表鈍化接觸對多子的輸出能力,即電子接觸區(qū)對電子(多子)電流的電阻損耗。而J0c用來表明鈍化接觸對少子的阻擋能力,是由部分少子空穴移到電子接觸區(qū)并與多子電子的復(fù)合產(chǎn)生的。TOPCon電池基于載流子選擇性收集鈍化接觸結(jié)構(gòu),通過在電池背面制備由隧穿氧化硅層和重摻雜硅薄膜層組成的疊層來形成。由于超薄氧化硅和重摻雜硅薄膜良好的鈍化效果使得硅片表面能帶產(chǎn)生彎曲(如圖2所示)從而形成場鈍化效果,電子隧穿的幾率大幅增加,ρc也隨之大幅降低。

由于優(yōu)異的載流子選擇性鈍化接觸性能,使得用TOPCon技術(shù)制備的晶硅電池效率已達到26%以上。對于超薄隧穿氧化層,目前學(xué)術(shù)界存在兩種載流子傳輸理論。第一種是量子隧穿效應(yīng)。第二種是針孔理論。

其優(yōu)點為制備效果好、可用于大規(guī)模生產(chǎn),但存在維護運行成本高的問題。表?2??氧化層制備方法優(yōu)缺點對比

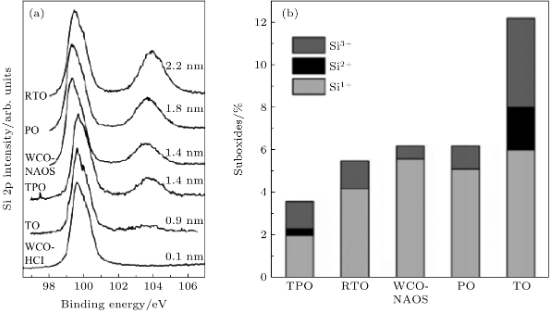

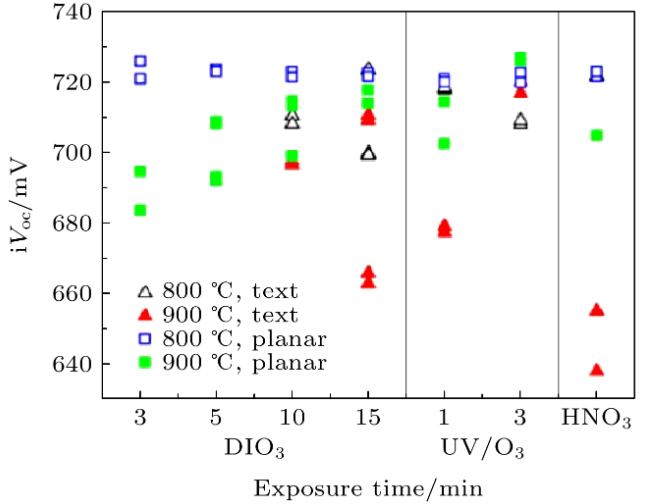

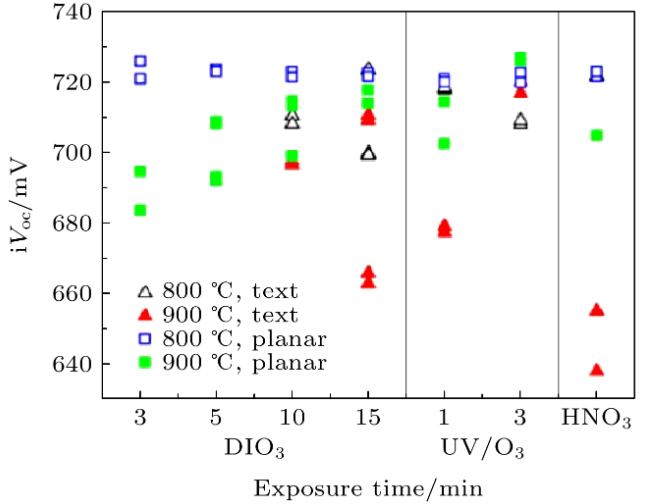

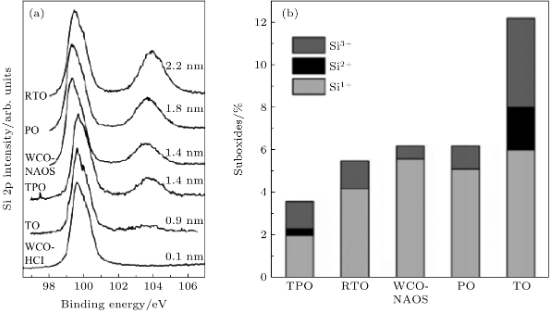

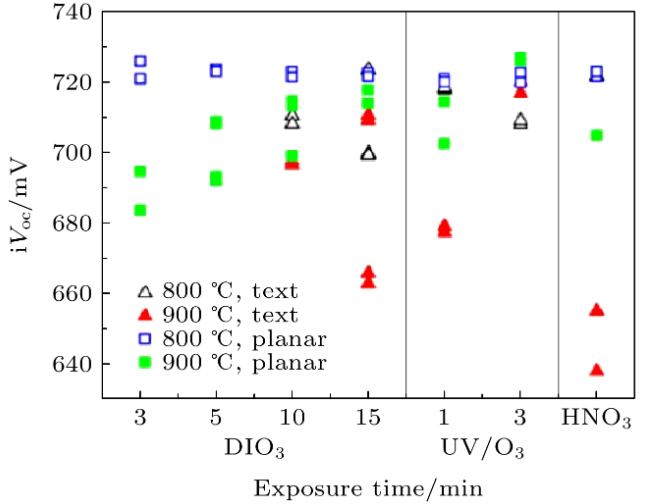

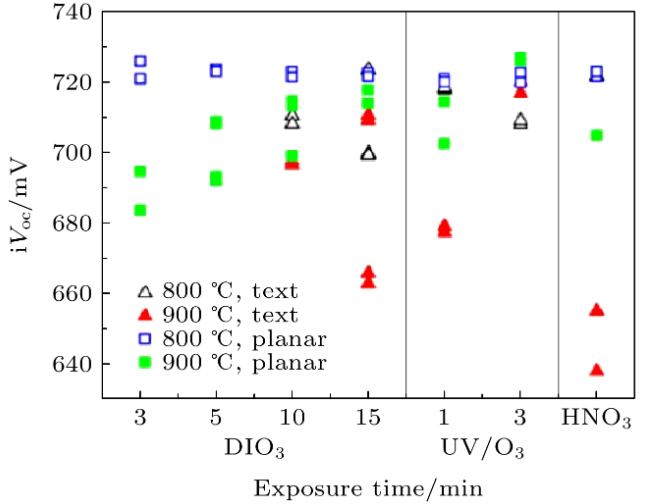

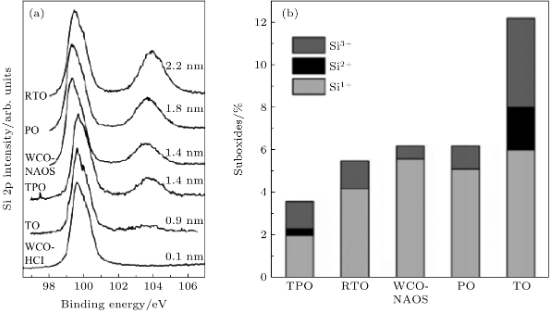

圖 4??三種氧化法制備的TOPCon對稱鈍化結(jié)構(gòu)在不同的氧化時間和退火溫度后的iVoc6種不同制備隧穿氧化層的方法:WCO-HCl (80 ℃的稀鹽酸溶液氧化),WCO-NAOS(沸騰的硝酸溶液氧化),PO(300℃,PECVD中N2與O2混合氣體的等離子體氧化),TPO(高真空RF系統(tǒng),中性原子氧等離子體氧化),TO(850℃熱氧化),RTO(950 ℃中氬氣與氧氣混合,快速熱氧化)。如圖5所示,通過XPS擬合得到化學(xué)計量比,可以觀察到除了熱氧化(TO),其余5種方法都對低價氧化硅(Si+,Si2+,Si3+)的形成有著很好的抑制作用。

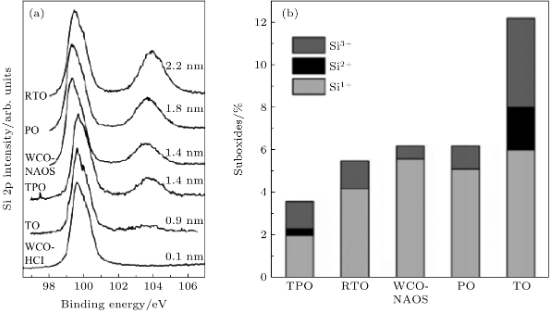

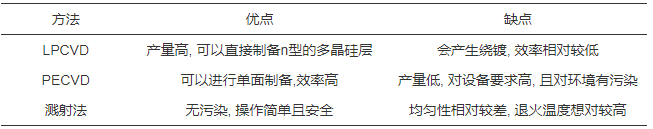

圖 5??不同氧化法得到氧化層的XPS光譜 (a) SiOx/Si界面的Si 2p光譜及擬合厚度; (b)不同氧化技術(shù)得到的SiOx層的化學(xué)計量比對于摻雜硅層,一般有三種制備方法。其中有兩種屬于化學(xué)氣相沉積(cCVD)方法:低壓化學(xué)氣相沉積(lLPCVD)法和PECVD法。而還有一種濺射法是屬于物理氣相沉積(physical vapor deposition,PVD)方法。不同摻雜層制備方法的優(yōu)缺點如表3所示。?表3?摻雜層制備方法優(yōu)缺點對比

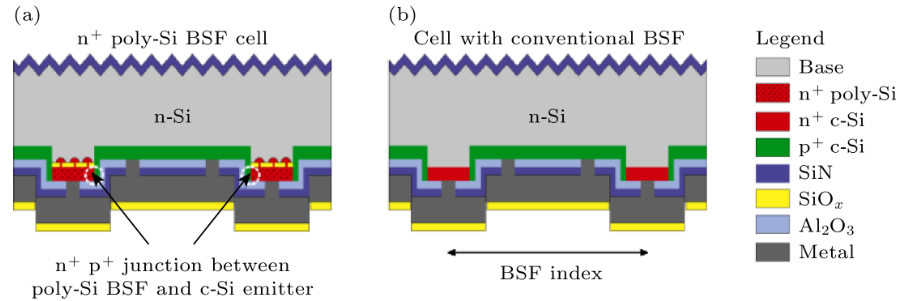

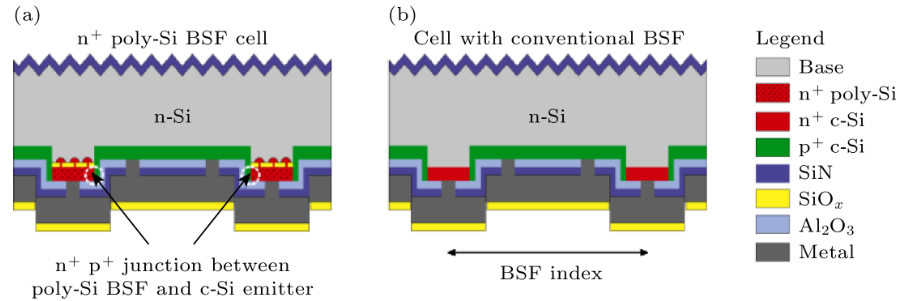

用LPCVD和POCl3擴散法制備的poly-Si接觸太陽電池,最高效率為21.5%。此外,離子注入法在i-poly-Si層上形成n+摻雜的多晶硅接觸太陽電池,其效率最高,達到21.2%。使用PECVD制備的N型TOPCon電池效率達到了25.7%,同年制備的P型TOPCon電池效率達到了24.3%。通過對離子注入方法制備的多晶硅與傳統(tǒng)n+c-Si進行對比,如圖6所示,可發(fā)現(xiàn)使用離子注入的方法制備多晶硅會帶來很高的復(fù)合,這種復(fù)合是由多晶硅和BBr3擴散的c-Si發(fā)射極之間的p+n+結(jié)引起的,從而使最終的電池效率達到23.35%。

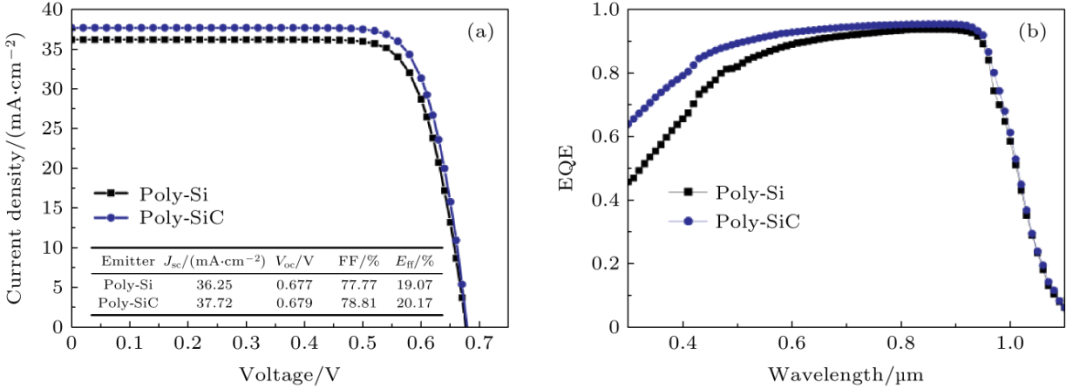

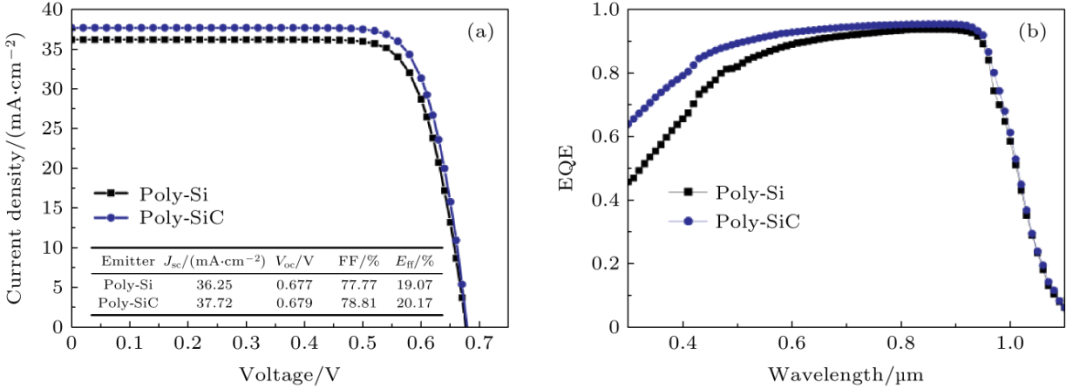

圖 6??研究的電池結(jié)構(gòu) (a)具有N+多晶硅BSF的N- RISE BJBC電池; (b)具有常規(guī)c-Si BSF的參考N-RISE BJBC電池使用濺射法制備了P型TOPCon電池,最終效率做到23%。后續(xù)的晶化處理可以使摻雜硅層晶化率提高,提高器件的高溫穩(wěn)定性。同時可以減少摻雜硅層對光子的吸收,提高器件的量子效率。采用快速熱退火(RTA)制備的TOPCon電池效率達到了23.04%,其主要優(yōu)點是將整個結(jié)晶時間縮短到約15 min,比傳統(tǒng)的 > 60 min的管式爐退火時間短,。對于低摻雜多晶硅,通過提升退火溫度和增加退火時間,使iVoc達到最大值734 mV。而對于重摻雜多晶硅,因為在較高退火溫度情況下磷在擴散過程中的俄歇復(fù)合速率增加,使iVoc下降,通過調(diào)節(jié)退火溫度,最終獲得21.1%的太陽電池效率。02ploy-Si,ploy-SiCx和ploy-SiOx摻雜層的對比當(dāng)前TOPCon電池基本使用ploy-Si作為摻雜層,先由CVD的方法沉積一層a-Si:H再經(jīng)過退火處理使a-Si:H轉(zhuǎn)變?yōu)閜loy-Si,從而使得結(jié)晶度得到了極大的提升,并使得摻雜激活,有效摻雜效率提升,同時導(dǎo)電性也得到極大提升。通過調(diào)節(jié)CH4和SiH4之間氣體流量比R和退火溫度,發(fā)現(xiàn)ploy-SiCx的光學(xué)帶隙隨著R的增大而增大,但結(jié)晶率有所下降,不過這可以通過高溫退火來得到改善。如圖7所示,最后對頂部/背部TOPCon太陽電池具有ploy-SiOx與ploy-Si相比,在短波長范圍內(nèi)EQE明顯改善,效率提高了0.9%,達到20.17%。

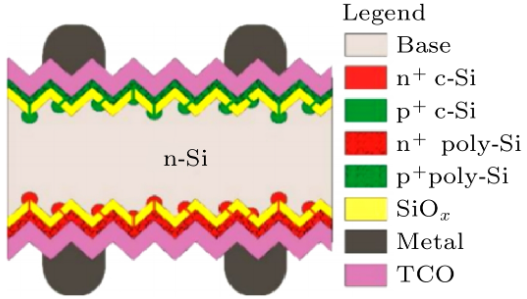

圖7 (a)具有poly-Si后接觸和poly-SiCx前接觸的TOPCon太陽電池光照下的電流-電壓(Ⅳ)曲線; (b)具有不同窗口層的太陽電池的外部量子效率(EQE)而用PECVD技術(shù),通過在材料沉積過程中改變O含量來控制ploy-SiOx材料的結(jié)晶度及其吸收系數(shù),同時還能增大SiOx的光學(xué)帶隙,使其對長波段的光透過率更好,最終應(yīng)用到IBC電池上的效率達到19.7%。深發(fā)射極的屏蔽能力與刻蝕深度的關(guān)系不大。這使得當(dāng)J0con ≤ 1000 fA/cm2時金屬化層能夠深入發(fā)射極,獲得低接觸電阻和高FF和VOC。并探究了發(fā)射極深度與iVoc與VOC的差異的關(guān)系,隨著深度的增大,發(fā)射極可以更有效地屏蔽少數(shù)載流子到達金屬觸點,在降低VOC損耗方面起著關(guān)鍵作用。最終通過優(yōu)化發(fā)射極和金屬模式使硒電池的平均絕對效率提高了0.24%,最高效率為20.7%。Al2O3的主要優(yōu)點來自其作為化學(xué)鈍化SiOx缺陷的氫源的作用,并且Al2O3層對聚Si/SiOx的氫化作用優(yōu)于氣體退火。用Al2O3處理可以得到更高的開路電壓(即VOC)從而得到良好的鈍化表面,未來幾代高效大體積c-Si模塊可能會利用這一技術(shù)。而在用Al2O3:H鈍化TOPCon電池表面也獲得了良好的效果。TOPCon電池,如圖8所示,其采用了N型FZ硅片,正面采用普通金字塔制絨、硼擴散、ALD法制備氧化鋁加PECVD法制備氮化硅鈍化疊層起到鈍化和減反射效果,背面為TOPCon結(jié)構(gòu),最終電池Voc達到690.4 mV,F(xiàn)F也達到81.9%。為圖8 隧穿氧化層鈍化接觸太陽電池結(jié)構(gòu)圖了進一步提高效率,通過優(yōu)化電池結(jié)構(gòu),最終獲得的Voc達到700 mV,F(xiàn)F為82%,效率達到23.7%。對比在相同工藝條件下,TOPCon結(jié)構(gòu)中載流子的一維傳輸特性相比于PERC電池中載流子三維傳輸?shù)膬?yōu)勢。并通過將背電極用Ag電極代替了Ti電極,改善了由于Ti電極較強的光寄生吸收而導(dǎo)致的短路電流密度(sJSC)下降,最終TOPCon太陽電池的轉(zhuǎn)換效率達到24.4%。2017年,在中國第17屆全國光伏大會上,英利公司宣布他們在熊貓(PANDA)電池的基礎(chǔ)上引進了TOPCon結(jié)構(gòu),如圖9所示,并對氧化層和摻雜層進行了工藝優(yōu)化,使得PANDA-TOPCon太陽電池的轉(zhuǎn)換效率在156 cm × 156 cm的大面積N型硅片上達到了21.6% 。

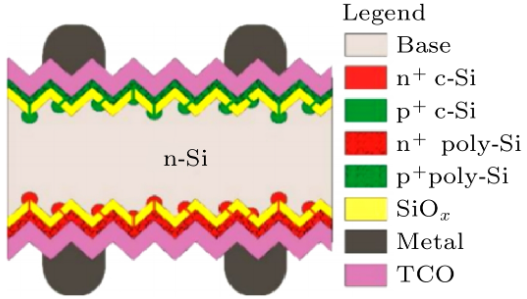

圖9 PANDA-TOPCon結(jié)構(gòu)的太陽電池結(jié)構(gòu)圖中國中來光電股份公司則將TOPCon結(jié)構(gòu)與N型雙面電池相結(jié)合,并在2018年上半年宣布將其N型雙面TOPCon太陽電池的平均轉(zhuǎn)換效率提升至22.5%,最高效率達到23.05%,雙面率達到80.65%。同時與TOPCon結(jié)構(gòu)相似的POLO太陽電池結(jié)構(gòu)如圖10所示,他們都是氧化層與多晶硅的結(jié)合,且生長氧化層的方法基本相同,不同在于POLO電池在兩面都生長氧化層,并分別生長p+,n+多晶硅,且在使用離子注入形成p+,n+多晶硅時會形成p+,n+c-Si。

圖10 POLO電池的基本結(jié)構(gòu)圖在N型POLO(和P型POLO)樣品上,使用選擇性激光燒蝕(LASA)工藝,當(dāng)激光接觸開口面積分?jǐn)?shù)為12.3%(8.7%)時,J0c密度為2 fA/cm2(6 fA/cm2)和iVoc為733 mV(727 mV)。該燒蝕工藝在叉指背接觸式太陽電池中的應(yīng)用,可獲得26.1%的功率轉(zhuǎn)換效率,而這是P型晶體硅太陽電池的世界紀(jì)錄效率。利用數(shù)值模擬的方法研究了P型和N型多晶硅鈍化接觸在P型TOPCon太陽電池上的應(yīng)用。利用自由能損失分析(FELA)對相應(yīng)的能量損失路徑進行了分類。明確了N型多晶硅鈍化接觸的后結(jié)太陽電池由于表面鈍化效果更好,正面金屬化陰影較少,產(chǎn)生的內(nèi)部功率更大,但效率潛力受到最先進的P型直拉硅(Cz)晶片的低壽命限制。因此,當(dāng)P型Cz硅的壽命小于350 μs時,作為背場的P型多晶硅鈍化接觸更為有利,長期來看,P型硅片的壽命可能成為高效率多晶硅鈍化接觸太陽電池的瓶頸。最后通過對前端結(jié)構(gòu)設(shè)計參數(shù)、P型硅片的壽命和電阻率,以及多晶硅鈍化的鈍化質(zhì)量和接觸電阻的研究,模擬設(shè)計出,P型多晶硅和N型多晶硅作為背場的后結(jié)鈍化接觸的P型TOPCon太陽電池將分別獲得約24.43%和24.90%的優(yōu)良效率。TOPCon太陽電池有著優(yōu)良的鈍化特性以及與產(chǎn)業(yè)鏈的良好兼容特性,具有巨大的潛力。對于重摻雜多晶硅層,現(xiàn)有的LPCVD、PECVD技術(shù)具有工藝復(fù)雜、污染環(huán)境、成本高等問題,而最新研究的濺射法制備的TOPCon電池效率又遠低于傳統(tǒng)方式,所以我們要繼續(xù)探究新的環(huán)保節(jié)能的制備方式。

氧化層的制備也有多種方式,需要通過對經(jīng)濟、節(jié)能、環(huán)保、效率成果等進行比較使用,對于使用PECVD等離子體制備方法,現(xiàn)在只有使用N2O,未來可以使用多種含氧氣體進行研究。未來TOPCon電池在大面積的工業(yè)生產(chǎn)上也會得到更好的應(yīng)用,將逐漸取代當(dāng)前的PERC電池;在效率方面也將逐步接近硅基太陽電池理論極限。此外,TOPCon電池的全區(qū)域鈍化也能很好地與鈣鈦礦電池結(jié)合成疊層電池,成為未來太陽電池效率提升的重要途徑。來源:基于隧穿氧化物鈍化接觸的高效晶體硅太陽電池的研究現(xiàn)狀與展望原文始發(fā)于微信公眾號(光伏產(chǎn)業(yè)通):TOPCon太陽電池的研究現(xiàn)狀與展望