采用江蘇微導納米裝備科技有限公司生產的管式鍍膜設備,使用PECVD的方法制備氮化硅(SiNx)膜,測試不同工藝溫度,射頻功率下氮化硅膜的鈍化效果,得出最佳工藝條件為:工藝溫度450~500℃,射頻功率12000W,并在該工藝條件下制備正面膜厚80nm,背面膜厚60nm,折射率2.08-2.10的氮化硅膜,測試該參數下TOPCon電池效率為22.82%。

為了減少硅片表面入射光反射率,增加光的吸收,除了硅片表面絨面化以外,另一個有效方法是在電池受光面制備減反射膜。在電池表面制作絨面的基礎上再沉積減反射膜可使硅片表面的反射率從33%將至5%以下。

在制備SiNx膜層的過程中存在大量的氫原子(可以達到25at%以上),可以飽和晶界上的懸掛鍵,顯著減弱復合中心,降低表面態密度,對硅片表面和體內進行鈍化,提高太陽電池的短路電流和開路電壓。密的SiNx薄膜能較好的阻止Na和其他一些雜質離子向電池片擴散,SiNx薄膜還有良好的絕緣性、穩定性和抗紫外線性能,此外SiNx的防潮性能遠優于其他減反射膜。這些特性有利于提高太陽能電池長期工作的穩定性。

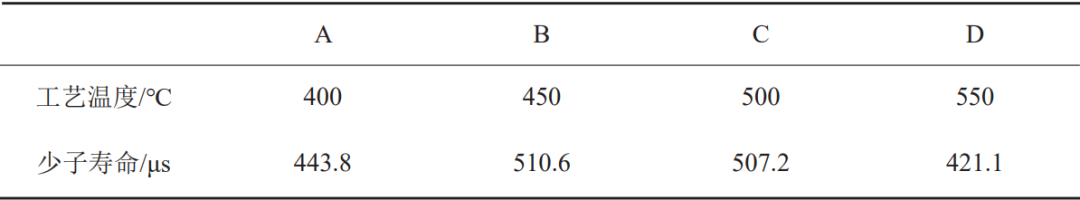

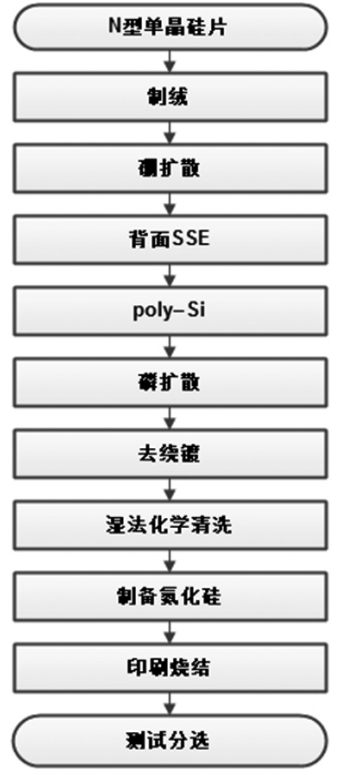

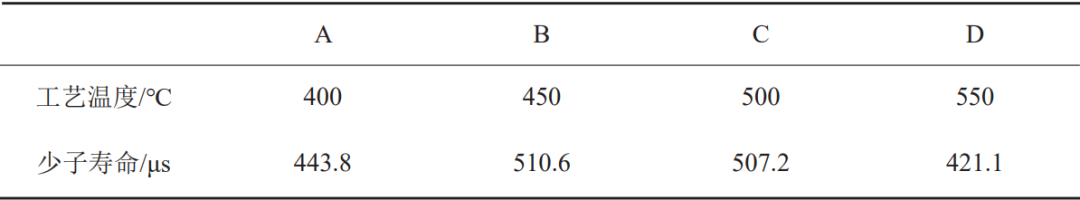

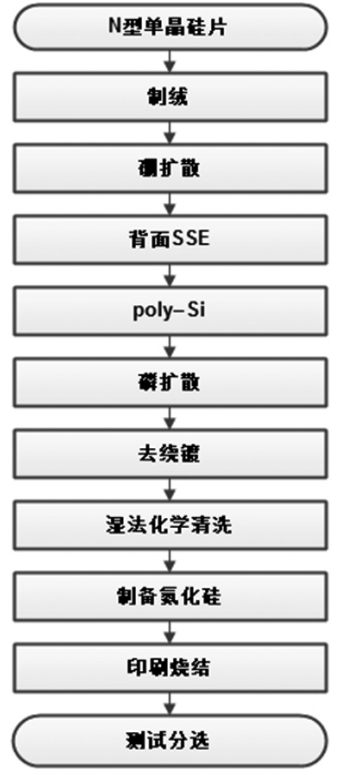

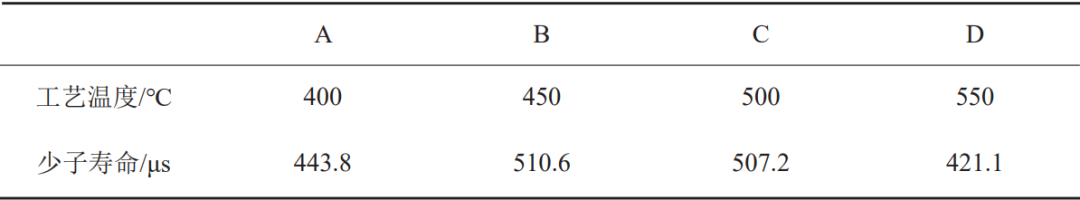

沉積SiNx膜的CVD方式有三種:常壓CVD(APCVD)、低壓CVD(LPCVD)、等離子體增強CVD(PECVD),采用PECVD方式制備的SiNx薄膜既具有良好的減反射效果,又有很好的表面鈍化和體鈍化效果,在太陽能電池生產中被廣泛應用。使用PECVD方法沉積氮化硅膜,分別驗證不同溫度、不同射頻功率條件下SiNx薄膜對TOPCon電池的鈍化效果,并在最優的條件下制備出TOPCon電池跟蹤電池效率。表1 不同工藝溫度下硅片少子壽命

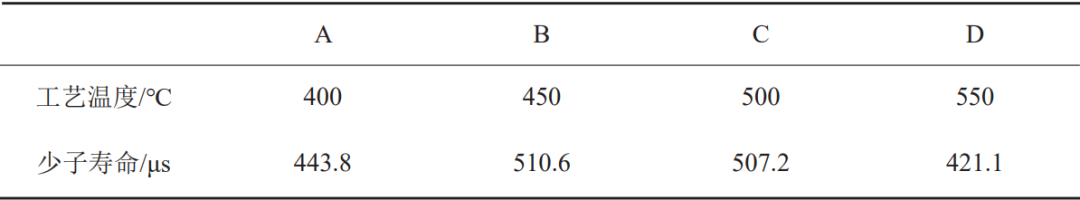

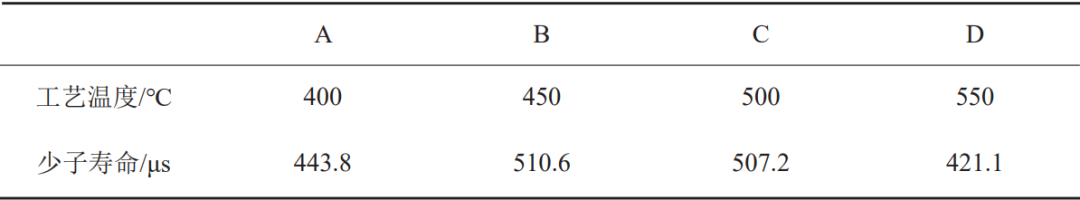

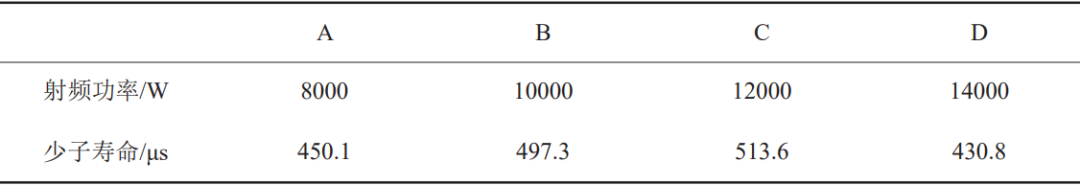

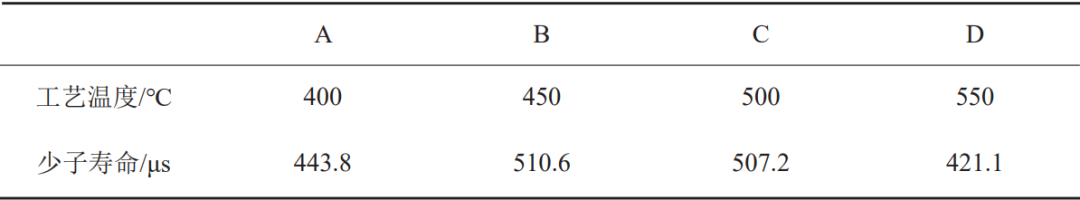

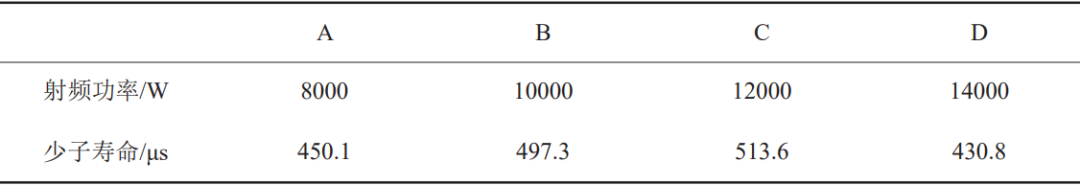

表1所示為不同工藝溫度及對應的硅片有效少子壽命數據,可以看出,在其他工藝條件不變的情況下,隨著溫度升高硅片的有效少子壽命先增加,中間呈現基本穩定,后期下降的趨勢。這是因為沉積溫度較低時,由于硅片表面溫度低,原子遷移速率較低,到達硅片表面的離子橫向移動速率低,尚未到達其“正常”晶格位置時就被其他離子覆蓋,導致SiNx薄膜表面粗糙,致密性差,鈍化效果差。隨著沉積溫度升高,原子遷移速率增加,可以在適當的位置成核,并且溫度較高時附著力較差的原子在工藝過程中逸出,可以生成表面平整、致密性好的SiNx薄膜,對應硅片少子壽命增加,鈍化效果增強。而溫度繼續升高時,由于硅片表面溫度過高時,N-H鍵和Si-H鍵容易斷裂,H逸出正在沉積的SiNx薄膜,H含量減小的同時在硅片表面留下相應空位,導致生成的膜疏松,且容易出現龜裂。表2所示為不同射頻功率及對應的硅片有效少子壽命數據,可以看出,在其他工藝條件不變的情況下,隨著射頻功率升高,硅片的有效少子壽命呈現線增加后降低的趨勢。表2?不同射頻功率下的硅片少子壽命

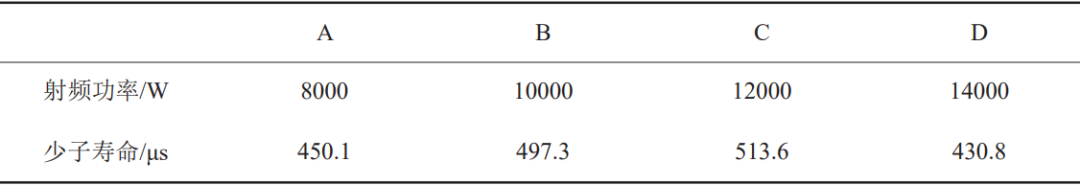

射頻功率較低時,反應氣體得不到充分電離,參與反應的等離子體濃度低,沉積的薄膜針孔多且均勻性差,適當提高射頻功率反應氣體可以得到更為充分的分解,增加參與反應的等離子體數量,沉積的薄膜結構致密,且隨著反應氣體被充分電離,產生了更度高能的氫離子,這些氫離子能夠很好的飽和硅片表面和體內的懸掛鍵,降低了硅片表面的符合速率,使得硅片有效少子壽命增加。隨著射頻功率繼續增加,參與反應的等離子體攜帶能量增加,氫離子對硅片表面的鈍化作用在其他離子強烈轟擊下逐漸減弱,同時由于等離子體對硅片表面的轟擊,在硅片表面產生了新的射頻損傷,懸掛鍵增加,增加了硅片的表面復合速率,有效少子壽命降低。通過上述實驗得出最佳的工藝溫度為450-500℃,功率為12000W。在該條件下按照圖1流程為TOPCon電池制備正面膜厚為80nm,折射率2.08-2.1,背面膜厚為60nm,折射率2.08-2.1的氮化硅膜。圖1 TOPCon電池制作流程

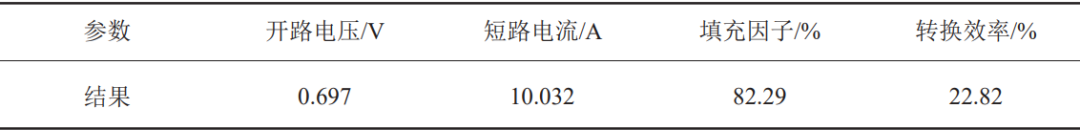

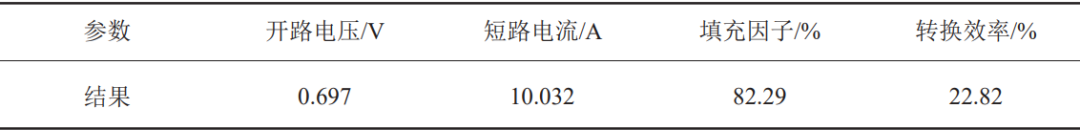

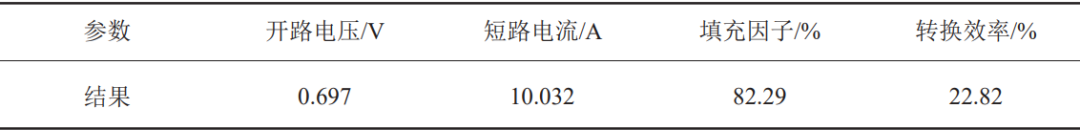

得到如表3所示的平均電池效率為22.82%的TOPCon電池。表3 TOPCon電池性能

由于SiNx薄膜優異的減反射和鈍化特性使得其成為太陽能電池鍍膜首選,通過驗證不同工藝溫度、射頻功率對硅片有效少子壽命的影響,進一步得出在N型硅片上鈍化效果最佳的SiNx薄膜工藝條件,即溫度500℃,射頻功率12000W,在該工藝條件下制作TOPCon電池,測試平均效率為22.82%。值得提出的是,本實驗驗證時選取石墨舟中間溫度穩定區域片源測試,由于鍍膜爐管管徑、石墨舟偏大,不能排除爐門、爐尾區域因均勻性較差等其他原因不能達到實驗中一致結果。

原文始發于微信公眾號(光伏產業通):PECVD氮化硅薄膜鈍化特性對TOPCon電池效率的影響