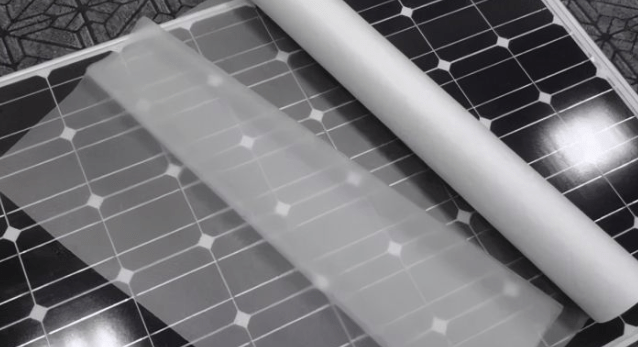

光伏組件中封裝膠膜主要用于保護(hù)電池片,提高組件的使用壽命。乙烯醋酸乙烯酯共聚物(EVA膠膜)是目前應(yīng)用相對(duì)最廣泛的高分子膠膜,其工藝成熟且性價(jià)比高。

EVA膠膜

但EVA膠膜水汽透過(guò)率低,容易分解釋放醋酸分子,腐蝕玻璃和背板等部件,縮短組件的使用壽命。近年來(lái),發(fā)現(xiàn)在電站使用過(guò)程中EVA膠膜存在嚴(yán)重的電勢(shì)誘導(dǎo)衰減(PID)現(xiàn)象,導(dǎo)致電站輸出功率大幅下降,嚴(yán)重影響電站運(yùn)營(yíng)效率。可見封裝材料的性能直接決定了電池片和組件的使用壽命。

POE膠膜

POE膠膜由茂金屬作催化劑開發(fā)而來(lái),是具有相對(duì)窄分子質(zhì)量分布、窄共聚單體分布、結(jié)構(gòu)可控的新型聚烯烴熱塑性彈性體。乙烯-a-烯烴共聚物(POE)為代表的聚烯烴材料具備優(yōu)異的透光性、電絕緣性、水汽阻隔性以及出色的耐候性能和抗PID性能,被認(rèn)定為替代EVA封裝材料的理想材料。

PID現(xiàn)象

自2017年以來(lái)光伏組件封裝材料POE膠膜使用量?jī)H次于EVA膠膜,主要原因是POE樹脂成本高于EVA樹脂。

近兩年隨著光伏組件持續(xù)擴(kuò)產(chǎn),受EVA樹脂產(chǎn)能限制,加快了POE樹脂的技術(shù)和市場(chǎng)開發(fā),目前POE樹脂量升價(jià)跌,市場(chǎng)占有率不斷提高。EVA膠膜相對(duì)POE膠膜價(jià)格優(yōu)勢(shì)逐步減弱,當(dāng)POE膠膜生產(chǎn)企業(yè)加速降本增效,將來(lái)有望超過(guò)EVA膠膜的使用量,促進(jìn)光伏電站效益的提升。

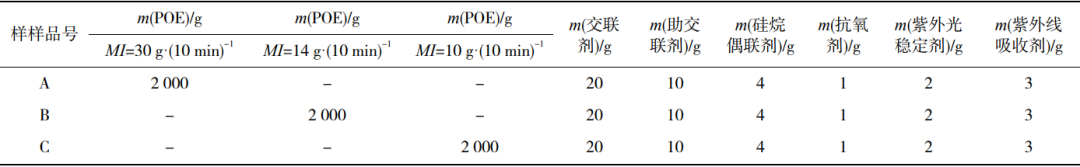

POE膠膜的配方如表1所示。按表1將POE樹脂與各助劑在立式混色機(jī)內(nèi)精細(xì)共混,混合好后陳化放置24h,再將混合料加入小型擠出機(jī),通過(guò)流延法制備厚度為0.5mm的POE膠膜。

POE是非極性分子結(jié)構(gòu),通過(guò)化學(xué)交聯(lián)形成網(wǎng)狀結(jié)構(gòu),可有效提高其力學(xué)性能和耐老化性能。層壓固化條件的溫度和時(shí)間均影響交聯(lián)度。

《光伏組件封裝用乙烯-醋酸乙烯酯共聚物(EVA)膠膜》(GB/T29848—2018)標(biāo)準(zhǔn)要求EVA膠膜交聯(lián)度≥75%,行業(yè)內(nèi)一般層壓固化條件140℃、20min即可達(dá)到國(guó)標(biāo)要求。但POE分子屬于非極性分子,導(dǎo)致在相同條件下層壓固化,其交聯(lián)度低于極性的EVA膠膜。

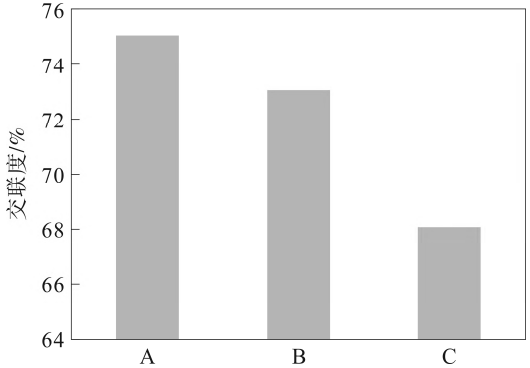

《光伏組件封裝用共聚烯烴膠膜》(T/CPIA0006—2017)標(biāo)準(zhǔn)要求交聯(lián)型共聚烯烴膠膜的交聯(lián)度≥60%。目前行業(yè)內(nèi)POE膠膜的層壓固化條件一般為145℃、20min,圖1是在此條件下不同POE膠膜交聯(lián)度變化趨勢(shì),A樣品交聯(lián)度75.1%相對(duì)最大。

圖1?不同POE膠膜的交聯(lián)度

熔融指數(shù)(MI)是反映樹脂流動(dòng)性能的重要指標(biāo),MI越高,樹脂的流動(dòng)性能越好,越有利于加工。由圖1可知,在相同溫度和層壓時(shí)間下,MI越高,流動(dòng)性越好,POE分子鏈段和自由基碰撞速率越快,故交聯(lián)度越高。可見在其他條件相同時(shí),熔融指數(shù)在一定程度上影響POE膠膜的交聯(lián)度。

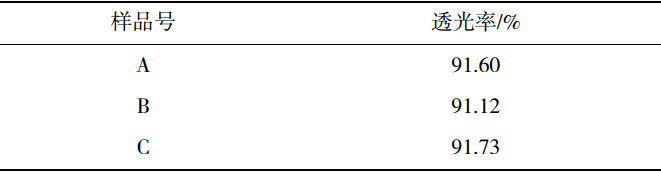

不同POE膠膜的透光率如表2所示。

由表2可知,POE膠膜在200~1100nm波長(zhǎng)范圍內(nèi)透光率均在91%~92%之間,差異不大。

可見材料的透光率主要由材料的結(jié)晶性能決定,而結(jié)晶性是由材料內(nèi)部分子規(guī)則性和分子之間的對(duì)稱性決定,材料的流動(dòng)性能對(duì)材料的結(jié)晶性能無(wú)影響,故POE膠膜透光率不隨熔融指數(shù)變化,由材料的本體結(jié)構(gòu)決定。

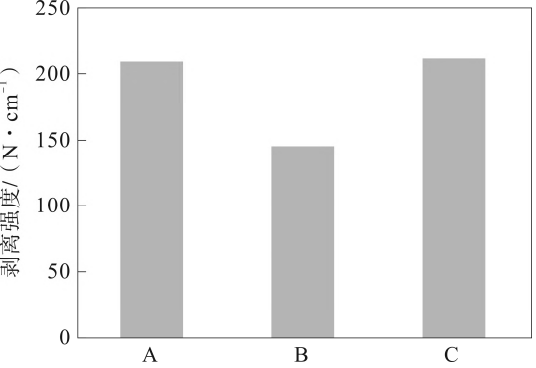

POE膠膜的黏結(jié)性能如圖2所示。

圖2?不同POE膠膜的剝離強(qiáng)度

A的剝離強(qiáng)度為209N·cm-1,B的剝離強(qiáng)度為145N·cm-1,C的剝離強(qiáng)度為211N·cm-1,可見POE膠膜的剝離強(qiáng)度不隨MI線性變化。由于POE本身的結(jié)晶度高、相對(duì)分子質(zhì)量很大,分子鏈不易運(yùn)動(dòng)和擴(kuò)散,其表面分子排列非常精密,孔隙率低。

在一定范圍內(nèi)隨著MI增大,表面能增大,剝離強(qiáng)度增加。但MI減小到一定范圍,材料表面能雖然降低了,材料的本體強(qiáng)度卻隨之增大,所以POE膠膜的剝離強(qiáng)度也會(huì)增大。

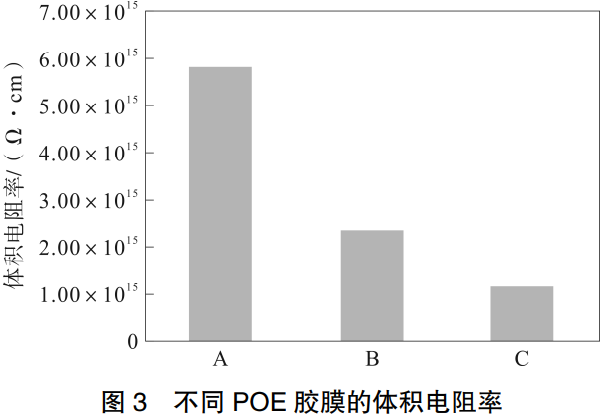

不同POE膠膜的體積電阻率如圖3所示。由圖3可知,體積電阻率的變化趨勢(shì)和交聯(lián)度趨勢(shì)相同,隨著熔融指數(shù)的降低,POE膠膜的體積電阻率隨之降低。

圖3 不同POE膠膜的體積電阻率

A的體積電阻率相對(duì)最大5.8×1015Ω·cm,C的體積電阻率相對(duì)最小1.13×1015Ω·cm。從以上結(jié)果可以看出,熔融指數(shù)越高,交聯(lián)度越高,分子間的網(wǎng)狀結(jié)構(gòu)越致密,膠膜的絕緣性能越好,體積電阻率越高。

光伏組件在戶外使用過(guò)程中,會(huì)經(jīng)歷風(fēng)吹日曬雨淋,故對(duì)耐候性能有較高的要求。POE膠膜具有優(yōu)異的水汽阻隔能力和粒子阻隔能力,水汽透過(guò)率僅為EVA膠膜的1/8左右,由于分子鏈結(jié)構(gòu)穩(wěn)定,老化過(guò)程不會(huì)分解產(chǎn)生酸性物質(zhì),導(dǎo)致其具有優(yōu)異的抗老化性能,是高效高可靠光伏封裝膠膜的首先材料。

不同POE膠膜濕熱和紫外老黃變指數(shù)如表3所示。由表3可知,不同熔融指數(shù)的POE膠膜濕熱老化黃變指數(shù)在0.5~1.0之間,紫外黃變指數(shù)在0.1~0.3之間波動(dòng),老化性能差異不大。

這是由于影響POE膠膜耐老化性能內(nèi)因主要是POE膠膜的物理結(jié)構(gòu),由凝聚態(tài)結(jié)構(gòu)以及配方條件決定,而熱、氧、陽(yáng)光以及濕汽是引起高分子材料老化的外在因素。由于實(shí)驗(yàn)過(guò)程中POE膠膜僅熔融指數(shù)不同,其他條件均相同,故耐老化性能相差不大。

PID全稱電勢(shì)誘導(dǎo)衰減,PID效應(yīng)使得大量電荷聚集在電池表面,使電池表面鈍化失效,從而導(dǎo)致電池組件的功率驟降。

組件的封膠膠膜EVA材料無(wú)法做到100%絕緣,使用過(guò)程中,水汽透過(guò)硅膠板、背板等滲透到組件內(nèi)部,EVA材料遇水后發(fā)生分解,從而產(chǎn)生只有移動(dòng)的醋酸和玻璃表面析出的堿反應(yīng)后,會(huì)形成鈉離子,在外加電場(chǎng)作用下,向電池片表面移動(dòng),聚集到電池表面的減反射層從而導(dǎo)致PID現(xiàn)象的發(fā)生。

PID現(xiàn)象導(dǎo)致光伏電站發(fā)電效率降低,使用壽命縮短,嚴(yán)重影響了光伏電站的運(yùn)營(yíng)效率,故目前各組件廠對(duì)抗PID性能愈發(fā)重視,其已成為衡量組件質(zhì)量和電站壽命的重要性能指標(biāo)。

將樣品A、B和C分別在相同條件下用來(lái)封裝光伏組件,然后測(cè)試其抗PID性能,結(jié)果如圖4所示。

圖4?不同POE膠膜的抗PID衰減

由圖4可知,這3款POE膠膜均具有優(yōu)異的抗PID性能,96h抗PID性能均小于0.5%。同時(shí)發(fā)現(xiàn)熔指越高POE膠膜的抗PID性能相對(duì)越好,樣品A抗PID衰減僅0.27%,這是由于A的交聯(lián)度和體積電阻率最高,其致密性和絕緣性能相對(duì)最好,可減少電荷聚集到電池表面的減反射層,從而降低電勢(shì)誘導(dǎo)衰減。

采用精細(xì)共混、陳化以及熔融共擠流延法制得不同熔融指數(shù)下的POE膠膜,指出熔融指數(shù)對(duì)交聯(lián)度、體積電阻率、剝離強(qiáng)度和抗PID性能均有影響,對(duì)透光率和耐候性能影響較小。

來(lái)源:?熔融指數(shù)對(duì)POE膠膜性能的影響

原文始發(fā)于微信公眾號(hào)(光伏產(chǎn)業(yè)通):熔融指數(shù)對(duì)POE膠膜性能的影響