作為電動汽車的“心臟”,動力電池的性能決定了整車的續航里程、充電時間、功率以及速度等關鍵性能。

隨著技術不斷發展,電池的各種全新制造工藝和技術層出不窮,今天我們就來看一看,鋰電池的詳細制作工藝。

首先,鋰電池制作可分為正極配料、負極配料、涂布、正極制片、負極制片、正極片制備、負極片制備、卷繞、入殼、滾槽、電芯烘烤、注液、超焊蓋帽共13大步驟。

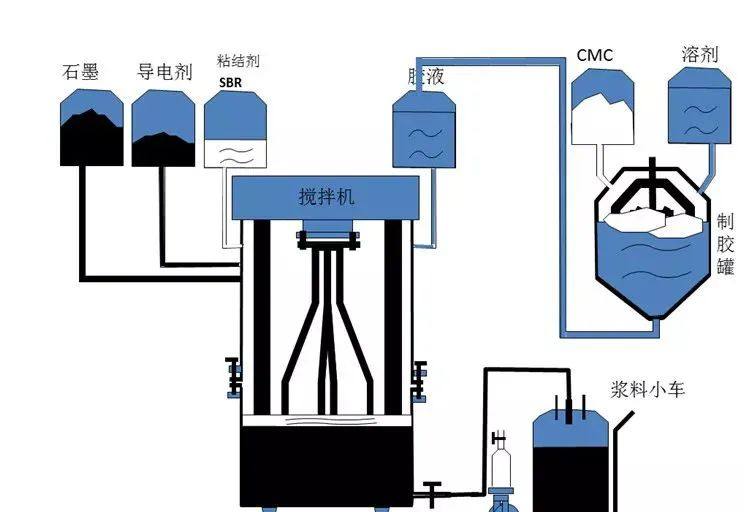

鋰電池的正極材料由活性物、導電劑、粘結劑組成,其具體制作流程如下:

一般導電劑需大約120℃烘烤8小時,粘結劑PVDF則需約80℃烘烤8小時,活性物(LFP、NCM等),視來料狀態和工藝而定是否需要烘烤干燥。當前車間要求溫度≤40℃、濕度≤25%RH。

如果采用濕法工藝,則需要提前配好PVDF膠液(溶質PVDF,溶液NMP)。

PVDF膠液好壞對電池的內阻、電性能影響至關重要。

影響打膠的因素有溫度、攪拌速度。溫度越高,膠液配出容易泛黃,影響粘結性;攪拌的速度太高,容易將膠液打壞,具體的轉速需要看分散盤的大小而定,一般情況下分散盤線速度在10-15m/s(對設備依賴性較高)。此時要求攪拌罐需要開啟循環水,溫度≤30℃。

此時需要注意加料的順序(先加活性物和導電劑慢攪混合、再加入膠液)、加料時間、加料比例,要嚴格按工藝執行。

其次需要嚴格控制設備公轉和自轉速度(一般分散線速度要在17m/s以上具體要看設備性能,不同廠家差別很大)、攪拌的真空度、溫度。

在此階段需要定期檢測漿料的粒度和粘度,而粒度和粘度跟固含量、材料性能、加料順序和制程工藝關系緊密。此時常規工藝要求溫度≤30℃、濕度≤25%RH、真空度≤-0.085MPa。

漿料配完后就要將漿料轉出至中轉罐或涂布車間,漿料轉出時需要對其過篩,目的就是過濾大顆粒物、沉淀和去除鐵磁性等物質。

大顆粒影響涂布到最后可能導致電池自放過大或短路的風險;漿料鐵磁性物質過高會導致電池自放電過大等不良。此時的工藝要求是溫度≤40℃,濕度≤25%RH,篩網≤100目,粒度≤15um(參數僅供參考)。

負極和正極相似,除了活性物、導電劑、粘接劑以外,還需要分散劑。

常規負極體系為水系混料過程(溶劑為去離子水),因此來料無需干燥要求。此過程要求去離子水導電率在≤1us/cm。車間要求溫度≤40℃、濕度≤25%RH。

料確認完成后,首先制備膠液。此時石墨C和導電劑倒入攪拌機進行干混,建議不抽真空,開啟循環水(干混時顆粒擠壓摩擦產熱嚴重),低速15-20rpm,間隔15分鐘刮料循環2-3次。

接下來將膠液倒入攪拌機中開啟抽真空(≤-0.09mpa),低速15-20rpm刮料循環2次,再調整轉速(低速35rpm,高速1200-1500rpm),運行15-60分鐘(具體依各廠家的自身的濕法工藝而定)。

最后將SBR倒入攪拌機中,建議此時快速低時攪拌(SBR屬于長鏈高分子物,速度過高時間過長分子鏈易打斷失去活性),建議低速35-40rpm,高速1200-1800rpm,10-20分鐘。?

參考數值如下:粘度2000-4000m Pa.s、粒度≤35μm、固含量40-70%,抽真空過篩≤100目。

具體的工藝值需要根據材料物性、混料工藝等影響有一定差異。車間要求溫度≤30℃、濕度≤25%RH。

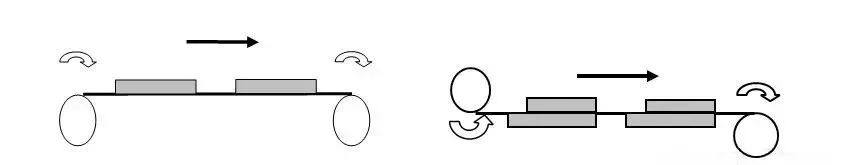

將正極漿料擠壓涂或噴涂在鋁集流體AB面上,單面密度20-40 mg/cm2(NCM功率型),涂布烤箱溫度常規4-8節或更多,每節烘烤溫度95-120℃,按實際需要調整,避免烘烤開裂出現橫向裂紋和滴溶劑現象。

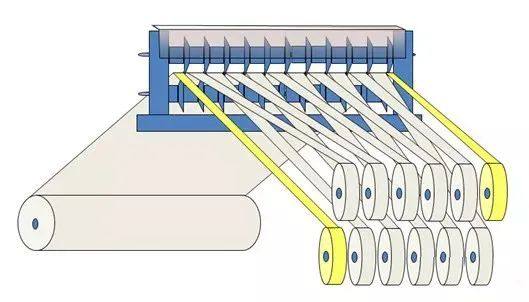

轉移涂布輥速比1.1-1.2,間隙位打薄20-30um(避免拖尾導致在極耳位壓實過大,電池循環過程析鋰),涂布水份≤2000-3000ppm(具體要根據材料和工藝而定)。車間正極溫度≤30℃,濕度≤25%。示意圖如下:

將負極漿料擠壓涂或噴涂在銅集流體AB面上,單面密度約10-15mg/cm2,涂布烤箱溫度常規4-8節或更多,每節烘烤溫度80-105℃,按實際需要調整,避免烘烤開裂出現橫向裂紋。

轉移輥速比1.2-1.3,間隙位打薄10-15um,涂布水份≤3000ppm,車間負極溫度≤30℃,濕度≤25%。

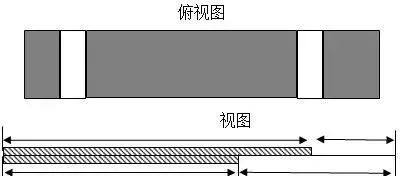

正極涂布干燥完,需要在工藝時間內進行對輥。對輥即對極片進行壓實,目前有熱壓和冷壓兩種工藝。

熱壓壓實相對冷壓高,反彈率較低;冷壓工藝相對簡單易操作控制。

對輥主要設備到如下工藝值:壓實密度、反彈率、延伸率。同時要注意極片表面無脆片、硬塊、掉料、波浪邊等現象且間隙處不允許斷裂。此時車間環境溫度≤23℃、濕度≤25%。

壓實:單位體積敷料的質量,目前常規物料的真密度數據:

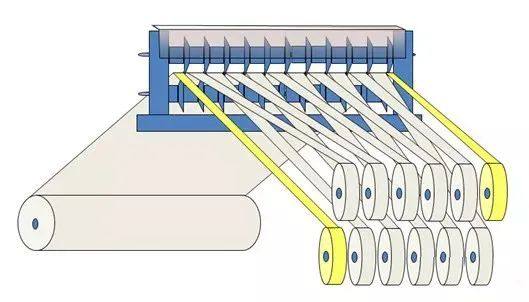

正極對輥完接下來就是分條,即將整片極片分裁剪寬度一樣的小條(對應電池高度),分條要注意極片的毛刺,需要全檢極片的X和Y向的毛刺(借助二次元設備),縱向毛刺長度工藝Y≤1/2 H隔膜厚度。車間環境溫度≤23℃、露點≤-30℃。

負極制片與正極同樣操作,但工藝設計不同,車間環境溫度≤23℃、濕度≤25%。常見負極物質的真密度:

負極分條與正極分條工藝類似,X和Y向毛刺都需要控制。車間環境溫度≤23℃、露點≤-30℃。

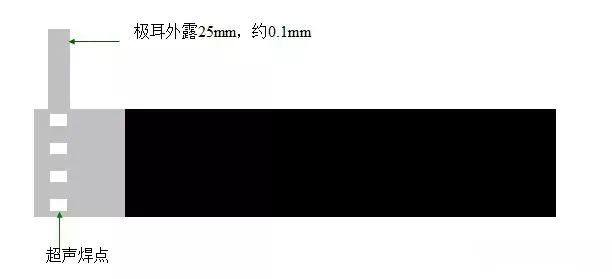

分條完畢后,需對正極片進行干燥處理(120℃),再就是焊接鋁極耳和極耳包膠工藝。此時需要考慮極耳長度和整形寬度。

以某鋰電池設計為例,設計極耳外露主要考慮到正極耳要焊接蓋帽和滾槽時合理配合。

極耳外露過長,滾槽時易使極耳與鋼殼短路;過短極耳無法焊接蓋帽。極目前超聲焊頭有線狀和點狀,國內工藝較多采用線狀(過流、焊強考慮)。

另采用高溫膠將極耳包覆,主要考慮到金屬毛刺和金屬碎屑造成短路風險。此車間環境溫度≤23℃、露點≤-30℃、正極水份含量≤500-1000ppm。

需對負極片進行干燥處理(105-110℃),再就是焊接鎳極耳和極耳包膠工藝。也需要考慮極耳長度和整形寬度。此車間環境溫度≤23℃、露點≤-30℃、負極水分含量≤500-1000ppm。

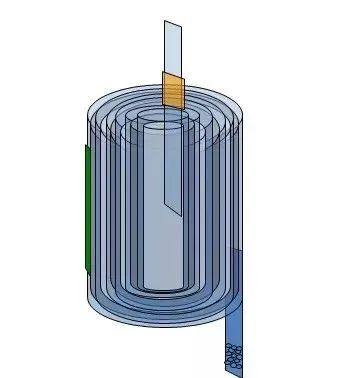

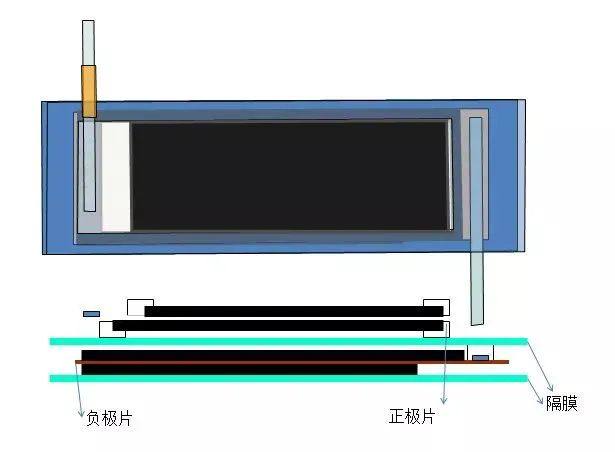

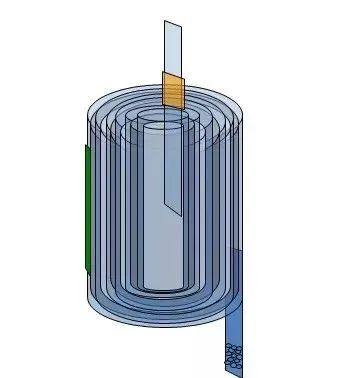

卷繞就是將隔膜、正極片、負極片通過卷繞機成單個卷芯。原理是采用負極包住正極,再通過隔膜將正負極片隔離。

因為常規體系負極作為電池設計的控制電極,容量設計高于正極,使在化成充電時正極的Li+能在負極“空位“存放。卷繞需要特別關注卷繞張力和極片對齊度。

卷繞張力小,會影響內阻和入殼率;張力過大易造成短路或斷片風險。對齊度指負極、正極和隔膜的相對位置,負極寬度59.5mm、正極58mm、隔膜61mm,三者居中對齊,避免短路風險。

卷繞張力一般在正張力0.08-0.15Mpa,負張力0.08-0.15Mpa;上隔膜張力0.08-0.15Mpa,下隔膜張力0.08-0.15Mpa,具體要依據設備和工藝調整。此車間環境溫度≤23℃、露點≤-30℃、水分含量≤500-1000ppm。

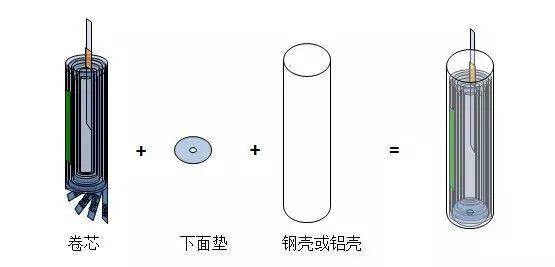

卷芯入殼前需要進行Hi-Pot測試電壓200-500V(測試是否存在高壓短路),吸塵處理(入殼前進一步控制粉塵)。

前面工序完成后,將下面墊墊入卷芯底部后彎折負極耳,使極耳面正對卷芯卷針孔,最后垂直插入鋼殼或鋁殼(以某型號為例,外直徑約為18mm,高度約為71.5mm)。

當然卷芯的橫截面積要小于鋼殼內截面積,大約入殼率在97-98.5%,因為要考慮到極片反彈值和后期注液時下液程度。同入面墊工序,將上面墊也裝配完成。此車間環境溫度≤23℃、露點≤-40℃。

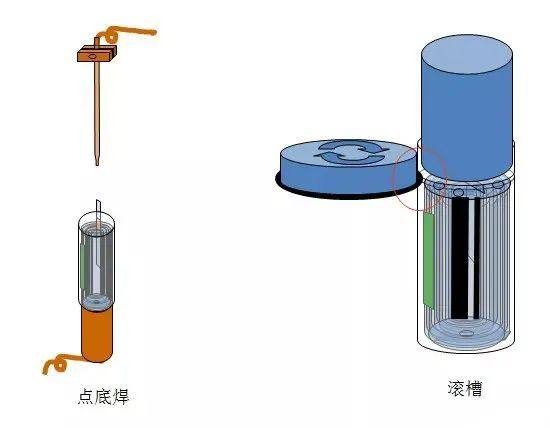

將焊針(一般是銅質或合金材質),插入卷芯中間孔。常用焊針規格在Φ2.5*1.6mm,達到負極極耳焊接強度≥12N為合格,過低容易虛焊,內阻偏大;過高容易將鋼殼表面的鎳層焊掉,導致焊點處生銹露液等隱患。

滾槽簡單理解就是將卷芯固定在殼體內不晃動。此工序需特別注意橫向擠壓速度和縱向下壓速度匹配,避免橫向速度過大將殼體割破,縱向速度過快槽口鎳層脫落或影響槽高進行影響封口。

需要檢測槽深、擴口、槽高工藝值是否達標(通過實際和理論計算)。常見的滾刀規格有1.0、1.2、1.5mm。滾槽完成后需要再次對整體吸塵處理,避免金屬碎屑,真空度≤-0.065Mpa,吸塵時間1-2s 。此車間環境溫度≤23℃、露點≤-40℃。

圓柱電芯經過滾槽之后,接下就是非常重要的一步:烘烤。電芯在制作過程中,會帶入一定的水分,如果不及時得把水分控制在標準之內,將會嚴重影響電池性能的發揮和安全性能。

一般采用自動真空烤箱進行烘烤,整齊放入待烘烤電芯,在烘箱里面擺好干燥劑,設置參數,加熱升溫至85℃(以磷酸鐵鋰電芯舉例),需要經過幾個真空干燥循環才能達到標準。

將烘烤好的電芯進行水分測試,符合前面的烘烤標準后,才能進行下一步:注入電解液。

將烘烤合格的電芯快速放入真空手套箱內,進行稱重,記錄重量,套上注液套杯,將設計好重量的電解液加入套杯中(一般會進行泡液實驗:將電芯放入電解液中,浸泡一段時間,測試電芯最大吸液量,一般按實驗量進行注液),放入真空箱中抽真空(真空度≤-0.09Mpa),加速電解液侵潤極片。

進行幾次循環后,取出電芯進行稱重,計算注液量是不是符合設計值,少了需要進行補液,超了需要倒掉多余部分,直到符合設計要求。手套箱環境:溫度≤23℃、露點≤-45℃。

提前將蓋帽放入手套箱中,一手將蓋帽緊扣在超焊機下模具,一手拿電芯,電芯正極耳與蓋帽極耳對齊,確認正極耳與蓋帽極耳對齊OK后,踩下超焊機腳踏板開關。

之后需要全檢電芯:自檢極耳焊接效果,首先是觀察極耳是否對齊;其次是輕拉極耳,看極耳是否松開。超焊蓋帽虛焊的電芯需要重新進行超焊。

原文始發于微信公眾號(鋰電產業通):鋰電池制造的13大流程及關鍵參數