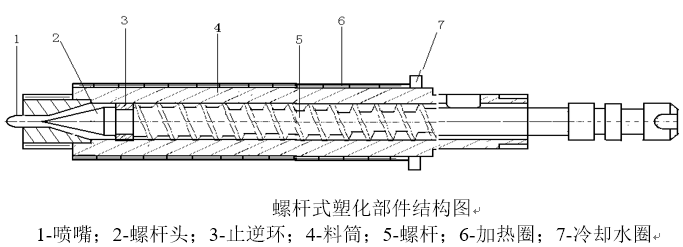

TPU模塑成型工藝有多種方法:包括有注塑、吹塑、壓縮成型、擠出成型等,其中以注塑最為常用。注塑成型工藝分成預(yù)塑、注射和頂出三個(gè)階段的不連續(xù)過程。注塑機(jī)分柱塞式和螺桿式兩種,推薦使用螺桿式注射機(jī),因?yàn)樗刑峁┚鶆虻乃俣取⑺芑腿廴凇?/span>- 注射機(jī)料筒襯以銅鋁合金,螺桿鍍鉻防止磨損。

- 螺桿長(zhǎng)徑比L/D=16~20為好,至少15;壓縮比2.5/1~3.0/1。給料段長(zhǎng)度0.5L,壓縮段0.3L,計(jì)量段0.2L。

- 應(yīng)將止逆環(huán)裝在靠近螺桿頂端的地方,防止反流并保持最大壓力。

- 加工TPU宜用自流噴嘴,出口為倒錐形,噴嘴口徑4mm以上,小于主流道套環(huán)入口0.68mm,噴嘴應(yīng)裝有可控加熱帶以防止材料凝固。

- 從經(jīng)濟(jì)角度考慮,注射量應(yīng)為額定量的40%~80%。螺桿轉(zhuǎn)速20~50r/min。

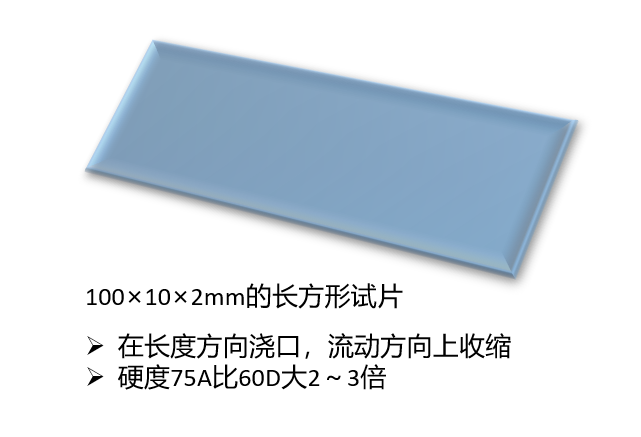

模具設(shè)計(jì)應(yīng)注意以下幾點(diǎn):收縮受原料的硬度、制件的厚度、形狀、成型溫度和模具溫度等模塑條件的影響。通常收縮率范圍為0.005~0.020cm/cm。主流道是模具中連接注射機(jī)噴嘴至分流道或型腔的一段通道,直徑應(yīng)向內(nèi)擴(kuò)大,建議至少2以上的角度,以便于主流道料把的脫模。分流道是多穴模中連接主流道和各個(gè)型腔的通道,在塑模上的排列應(yīng)呈對(duì)稱和等距分布。流道可為圓形、半圓形、長(zhǎng)方形,直徑以6~9mm為宜。一般來說流道表面必須像模腔一樣拋光,以減少流動(dòng)阻力,并提供較快的充模速度。冷料穴是設(shè)在主流道末端的一個(gè)空穴,用以收集噴嘴端部?jī)纱巫⑸渲g所產(chǎn)生的冷料,從而防止分流道或澆口堵塞。冷料混入型腔,制品容易產(chǎn)生內(nèi)應(yīng)力。冷料穴直徑8~10mm,深度約6mm。澆口是接通主流道或分流道與型腔的通道。其截面積通常小于流道,是流道系統(tǒng)中最小的部分,長(zhǎng)度宜短。澆口形狀為矩形或圓形,尺寸隨制品厚度增中,制品厚度4mm以下,直徑1mm;厚度4~8mm,直徑1.4mm;厚度8mm以上,直徑為2.0~2.7mm。澆口位置一般選在制品最厚的而又不影響外觀和使用的地方,與模具壁成直角,以防止縮孔,避免旋紋。排氣口是在模具中開設(shè)的一種槽形出氣口,用以防止進(jìn)入模具的熔料卷入氣體,將型腔的氣體排出模具。否則將會(huì)使制品帶有氣孔、熔接不良、充模不滿,甚至因空氣受壓縮產(chǎn)生高溫而將制品燒傷,制件產(chǎn)生內(nèi)應(yīng)力等。排氣口可設(shè)在型腔內(nèi)熔料流動(dòng)的盡頭或在塑模分型面上,為0.015mm深、3-6mm寬的槽。必須注意模具溫度盡量控制均勻,以免制件翹曲和扭變。TPU最重要的模塑條件是影響塑化流動(dòng)和冷卻的溫度、壓力和時(shí)間。這些參數(shù)將影響TPU制件的外觀和性能。良好的加工條件應(yīng)能獲得均勻的白色至米色的制件。模塑TPU過程需要控制的溫度有料筒溫度、噴嘴溫度和模具溫度。料筒溫度和噴嘴溫度主要影響TPU的塑化和流動(dòng),模具溫度度影響TPU的流動(dòng)和冷卻。- 料筒溫度的選擇與TPU的硬度有關(guān)。硬度高的TPU熔融溫度高,料筒末端的最高溫度亦高。加工TPU所用料筒溫度范圍是177~232℃。料筒溫度的分布一般是從料斗一側(cè)(后端)至噴嘴(前端)止,逐漸升高,以使TPU溫度平穩(wěn)地上升達(dá)到均勻塑化的目的。

- 噴嘴溫度通常略低于料筒的最高溫度,以防止熔料在直通式噴嘴可能發(fā)生的流涎現(xiàn)象。如果為杜絕流涎而采用自鎖式的噴嘴,則噴嘴溫度亦可控制在料筒的最高溫度范圍內(nèi)。

- 模具溫度對(duì)TPU制品內(nèi)在性能和表觀質(zhì)量影響很大。它的高低決定于TPU的結(jié)晶性和制品的尺寸等許多因素。模具溫度通常通過恒溫的冷卻介質(zhì)如自來水來控制,TPU硬度高,結(jié)晶度高,模具溫度亦高。例如Texin,硬度480A,模具溫度20~30℃;硬度591A,模具溫度30~50℃;硬度355D,模具溫度40~65℃。TPU制品模具溫度一般在10~60℃。模具溫度低,熔料過早凍結(jié)而產(chǎn)生流紋,并且不利于球晶的增長(zhǎng),使制品結(jié)晶度低,會(huì)出現(xiàn)后期結(jié)晶過程,從而引起制品的后收縮和性能的變化。

注塑過程是壓力包括塑化壓力(背壓)和注射壓力。螺桿后退時(shí),其頂部熔料所受到的壓力即為背壓,通過溢流閥來調(diào)節(jié)。增加背壓會(huì)提高熔體溫度,減低塑化速度,使熔體溫度均勻,色料混合均勻,并排出熔體氣體,但會(huì)延長(zhǎng)成型周期。TPU的背壓通常在0.3~4MPa。注射壓力是螺桿頂部對(duì)TPU所施的壓力,它的作用是克服TPU從料筒流向型腔的流動(dòng)阻力,給熔料充模的速率,并對(duì)熔料壓實(shí)。TPU流動(dòng)阻力和充模速率與熔料粘度密切相關(guān),而熔料粘度又與TPU硬度和熔料溫度直接相關(guān),即熔料粘度不僅決定于溫度和壓力,還決定于TPU硬度和形變速率。剪切速率越高粘度越低;剪切速率不變,TPU硬度越高粘度越大。在剪切速率不變的條件下,粘度隨溫度增加而下降,但在高剪切速率下,粘度受溫度的影響不像低剪切速率那樣大。TPU的注射壓力一般為20~110MPa。保壓壓力大約為注射壓力的一半,背壓應(yīng)在1.4MPa以下,以使TPU塑化均勻。完成一次注射過程所需的時(shí)間稱為成型周期。成型周期包括充模時(shí)間、保壓時(shí)間、冷卻時(shí)間和其他時(shí)間(開模、脫模、閉模等),直接影響勞動(dòng)生產(chǎn)率和設(shè)備利用率。TPU的成型周期通常決定于硬度、制件厚度和構(gòu)型,TPU硬度高周期短,塑件厚周期長(zhǎng),塑件構(gòu)型復(fù)雜周期長(zhǎng),成型周期還與模具溫度有關(guān)。TPU成型周期一般在20~60s之間。注射速度主要決定于TPU制品的構(gòu)型。端面厚的制品需要較低的注射速度,端面薄則注射速度較快。加工TPU制品通常需要低剪切速率,因而以較低的螺桿轉(zhuǎn)速為宜。TPU的螺桿轉(zhuǎn)速一般為20~80r/min,則優(yōu)選20~40r/min。由于TPU高溫下延長(zhǎng)時(shí)間可能發(fā)生降解,故在關(guān)機(jī)后,應(yīng)該用PS、PE、丙烯酸酯類塑料或ABS清洗;停機(jī)超過1小時(shí),應(yīng)該關(guān)閉加熱。TPU由于在料筒內(nèi)塑化不均勻或在模腔內(nèi)冷卻速率不同,常會(huì)產(chǎn)生不均勻的結(jié)晶、取向和收縮,因此致使制品存在內(nèi)應(yīng)力,這在厚壁制品或帶有金屬嵌件的制品中更為突出。存在內(nèi)應(yīng)力的制品在貯存和使用中常會(huì)發(fā)生力學(xué)性能下降,表面有銀紋甚至變形開裂。生產(chǎn)中解決這些問題的方法是對(duì)制品進(jìn)行退火處理。退火溫度視TPU制品的硬度而定,硬度高的制品退火溫度亦較高,硬度低溫度亦低;溫度過高可能使制品發(fā)生翹曲或變形,過低達(dá)不到消除內(nèi)應(yīng)力的目的。TPU的退火宜用低溫長(zhǎng)時(shí)間,硬度較低的制品室溫放置數(shù)周即可達(dá)到最佳性能。硬度在邵爾A85以下退火80℃×20h,A85以上者100℃×20h即可。退火可在熱風(fēng)烘箱中進(jìn)行,注意放置位置不要局部過熱而使制品變形。退火不僅可以消除內(nèi)應(yīng)力,還可提高力學(xué)性能。由于TPU是兩相形態(tài),TPU熱加工期間發(fā)生相的混合,在迅速冷卻時(shí),由于TPU粘度高,相分離很慢,必須有足夠的時(shí)間使其分離,形成微區(qū),從而獲得最佳性能。為了滿足裝配和使用強(qiáng)度的需要,TPU制件內(nèi)需嵌入金屬嵌件。金屬嵌件先放入模具內(nèi)的預(yù)定位置,然后注射成一個(gè)整體的制品。有嵌件的TPU制品由于金屬嵌件與TPU熱性能和收縮率差別較大,導(dǎo)致嵌件與TPU粘接不牢。解決的辦法是對(duì)金屬嵌件進(jìn)行預(yù)熱處理,因?yàn)轭A(yù)熱后嵌件減少了熔料的溫度差,從而在注射過程中可使嵌件周圍的熔料冷卻較慢,收縮比較均勻,發(fā)生一定的熱料補(bǔ)縮作用,防止嵌件周圍產(chǎn)生過大的內(nèi)應(yīng)力。TPU鑲嵌成型比較容易,嵌物形狀不受限制,只要在嵌件脫脂后,將其在200~230℃加熱處理1.5~2min,剝離強(qiáng)度可達(dá)6~9kg/25mm。欲獲得更牢的粘接,可在嵌件上涂粘合劑,然后于120℃加熱,再行注射。此外,應(yīng)該注意所用的TPU不能含潤(rùn)滑劑。在TPU加工過程中,主流道、分流道、不合格的制品等廢料,可以回收再利用。從實(shí)驗(yàn)結(jié)果看,100%回收料不摻合新料,力學(xué)性能下降也不太嚴(yán)重,完全可以利用,但為保持物理力學(xué)性能和注射條件在最佳水平,推薦回收料比例在25%~30%為好。應(yīng)該注意的是回收料與新料的品種規(guī)格最好相同,已污染的或已退火的回收料避免使用,回收料不要貯存太久,最好馬上造粒,干燥使用。回收料的熔融粘度一般要下降,成型條件要進(jìn)行調(diào)整。綜合整理自:?知乎@揚(yáng)塑、莆田鞋業(yè)網(wǎng)原文始發(fā)于微信公眾號(hào)(艾邦彈性體網(wǎng)):TPU注塑成型工藝及解決辦法