碳纖維由于輕質、比模量與比強度高的優點,經紡織技術先織造成預制件,再與基體相結合通過固化工藝成型為碳纖維復合材料(CFRP)結構件,廣泛應用于飛機、汽車等交通運輸等領域中。

?

?

然而,CFRP使用的種類和數量增多的同時,面臨一個顯著的缺陷,CFRP長久利用會出現內部損傷致使材料報廢,這增加了資源的浪費與環境污染。

?

據不完全統計,2017年全球CFRP的報廢量是2.72萬t,國內約4400t,2018年全球CFRP的報廢量是3.03萬t,國內約6855t,CFRP的廢棄物數量直線上升。因此,如何回收再利用CFRP廢棄物成為研究熱點。

?

英國西米德蘭茲的再生纖維有限公司從2003年起通過熱分解設備回收加工CFRP,在無氧環境下加熱CFRP廢料,保持400~500℃的溫度,得到的碳纖維的力學性能可達原生碳纖維的90%~95%,同時加工過程中分解出的熱解氣和油可以作為熱分解回收的能量。

同年,我國哈爾濱工業大學團隊研究出化學分解CFRP的方法,在常壓加熱環境中將CFRP放入2~8mol/L的硝酸溶液中,溶解環氧樹脂脫離出碳纖維。

日本碳纖維制造商協會從2006年開始開發碳纖維再生技術,經過反復試驗,成功得到可以剔除CFRP廢料中的金屬夾雜物和樹脂殘渣的碳纖維再生技術,且此技術可控制碳纖維的回收長度。

德國KarlMeyer再生材料公司在加熱爐中加入保護氣體以阻隔氧氣,將CFRP廢料分解提取碳纖維,得到的碳纖維長度稍短,強度等性能都稍低于原生碳纖維,但由于其價格低廉,可以應用到飛機內飾或者其他復合材料部件中。

此外,2010年上海交通大學王新靈團隊由楊斌教授牽頭從事CFRP廢棄物的回收研發,最終不負眾望,成功取得國內第一項規模化的完全擁有自主知識產權的碳纖維新型裂解回收技術。

但總體而言,相比于國外,國內在碳纖維回收的技術上還不夠成熟,原因在于:

所以就國內目前的情況來說,不論是在碳纖維回收的規模上還是數量上和國外相比還是有一定的差距。而近幾年隨著碳纖維用量的加大,越來越多的研究學者都開始重視廢棄CFRP的回收,以期能夠尋找到高效合理的解決辦法,應對逐年遞增的碳纖維廢料數量和由此帶來的環境壓力。

本文綜述了CFRP廢棄物中碳纖維回收及再利用的情況,為以后能夠開發出符合低碳經濟、綠色可持續發展的碳纖維做出貢獻。

一、CFRP廢棄物的回收方法

?

熱固性CFRP很難降解,一般是直接焚燒和填埋來解決,造成了環境的污染和資源的浪費,尤其是對于成本較高的碳纖維。因此,各國研究者們對廢棄CFRP中的碳纖維進行了回收再利用研究,就目前來看,CFRP回收技術主要分為以下幾類。

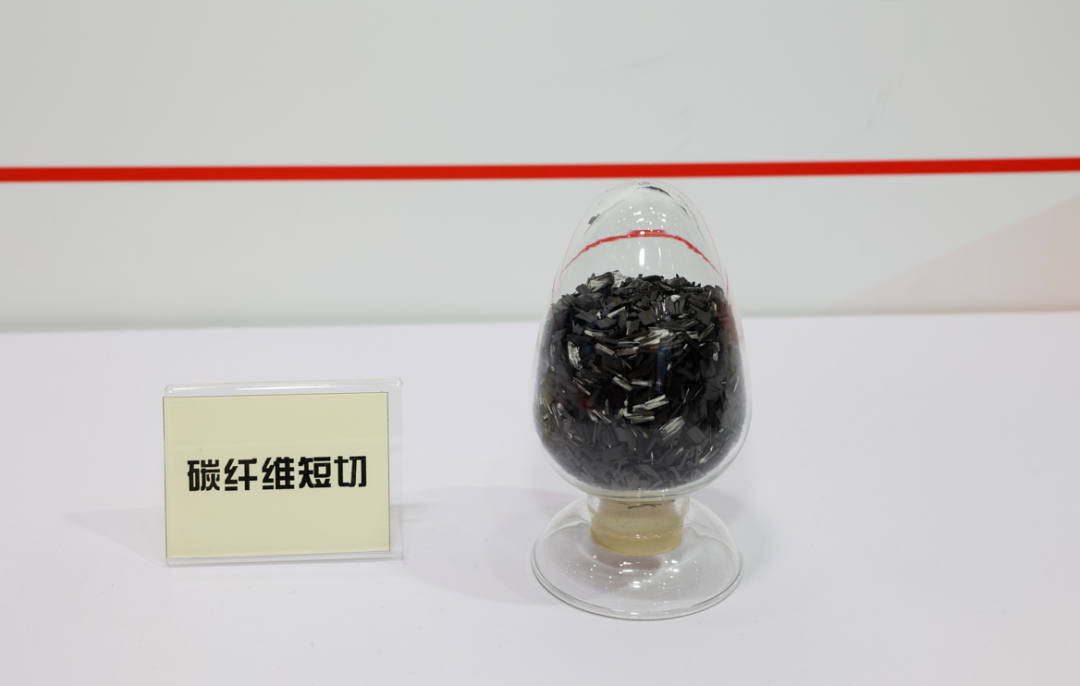

1. 物理回收

?

物理回收法是最簡單的回收CFRP的方法。利用機器將CFRP進行剪切或者粉碎成塊狀碎片,或粉碎成粉末,進行樹脂粉末和碳纖維顆粒的分離。這種方法成本低,對環境友好,得到的是短切纖維,因此常被作為填充、建筑、增強材料。

經證明,短切再生碳纖維增強PA66熱塑性復合材料的力學性能與原生碳纖維增強PA66不分上下。10%再生碳纖維增強PA66的力學性能可以媲美30%玻璃纖維增強PA66的,30%、45%再生碳纖維增強PA66的力學性能等同于鎂、鋁合金的。

應用鋸齒形空氣分離器回收熱固性CFRP廢棄物,回收的碳纖維性能不亞于原生碳纖維,且回收的碳纖維可作為填料繼續增強樹脂。將CFRP廢棄物制成50μm~10mm的粉末,然后加工成塊狀模塑料,一般被用作水泥、瀝青、人造木材等建筑材料的填料。

2. 化學回收

將CFRP浸漬在溶劑中→攪拌后3小時→樹脂完全溶解,碳纖維被完全分離出來→CFRP分解后的溶液

英國諾丁漢大學和西班牙巴利亞多利德大學試驗對比了堿性催化劑、流速、壓力、溫度等對樹脂分解的能力,得出堿性催化劑和流體都能夠促進樹脂降解,調整堿性催化劑的配比和流體流速可以在極短時間內讓樹脂基本全部降解,且回收碳纖維的強度可以達到原生碳纖維的85%以上。

中科院寧波材料所也用了一種低毒性低腐蝕性的化學溶液低溫溶解CFRP廢棄物,溶解后測算得到環氧樹脂的溶解率高達90%以上,回收碳纖維的強度保留率達到原生碳纖維的90%甚至更高。此方法低溫低腐蝕,回收率高,且預處理液可以進行多次使用,減少了環境污染。

3. 熱解回收

熱解回收法包括高溫熱解、微波輔助裂解、流化床熱解等方法。利用高溫(也可以加入惰性氣體)將CFRP廢棄物中的樹脂分解成有機小分子聚合物來實現回收碳纖維的目的。高溫分解的產物一般是氣體、油和固體物質(纖維、焦炭、填料等)。熱解回收是當前運用比較廣且可行的回收CFRP的方法,也是迄今為止能夠應用在商業領域的唯一方法。

2004年,英國諾丁漢大學的LESTER等首次應用微波輔助裂解回收復合材料,與在340℃溫度下、熱分解樹脂基體在幾小時處理后基本都不會發生變化的傳統加熱方法相比,微波輔助裂解在幾分鐘之內就會分解樹脂基體并得到純凈的纖維。

利用此種方法回收的碳纖維和玻璃纖維的力學性能都有不同程度的損傷,回收的玻璃纖維與其原始纖維混用得到的復合材料力學性能較好,回收的碳纖維比較利于非極性材料,可以作為增強材料增強新型高分子材料的力學性能。

目前,CFRP廢棄物產量逐年直線上升,回收方法也逐漸多樣化,這些方法也各有利弊。其中,物理法回收工序簡單,成本低廉,回收的碳纖維長度都比較短,對纖維的性能損傷也非常大,因此其回收材料應用價值不高,研究表明此方法比較適用于玻璃纖維復合材料的回收。

化學回收尺寸可控,纖維性能保留較好,但需要的反應時間長,不同復合材料廢棄物分解所需的溶劑也是不統一的,需要的溶劑種類繁多。有些溶劑的成本非常高昂,溶解之后產生的廢液基本都是有毒的且不易處理,對環境不友好,處理成本高。

熱解回收纖維尺寸可控,且廢棄CFRP燃燒過程中分解出來的氣體可以循環,作為繼續回收碳纖維的熱源,節約能源,不需要添加化學試劑。熱解回收應用比較廣,比較適合碳纖維回收,但相對來說還是會對回收纖維的力學性能造成損傷,也會產生有毒氣體,并且會有殘留物附著在回收碳纖維的表面。

結合現狀來說,熱解回收是目前唯一能進行CFRP工業化回收的技術,物理回收對碳纖維的應用基本無優勢,化學溶解因受樹脂選擇性和化學試劑廢液處理高成本的局限,尚無工業化回收的可能,所以在未來的一段時間里,熱解回收還是CFRP回收的主要手段。

二、應用

?

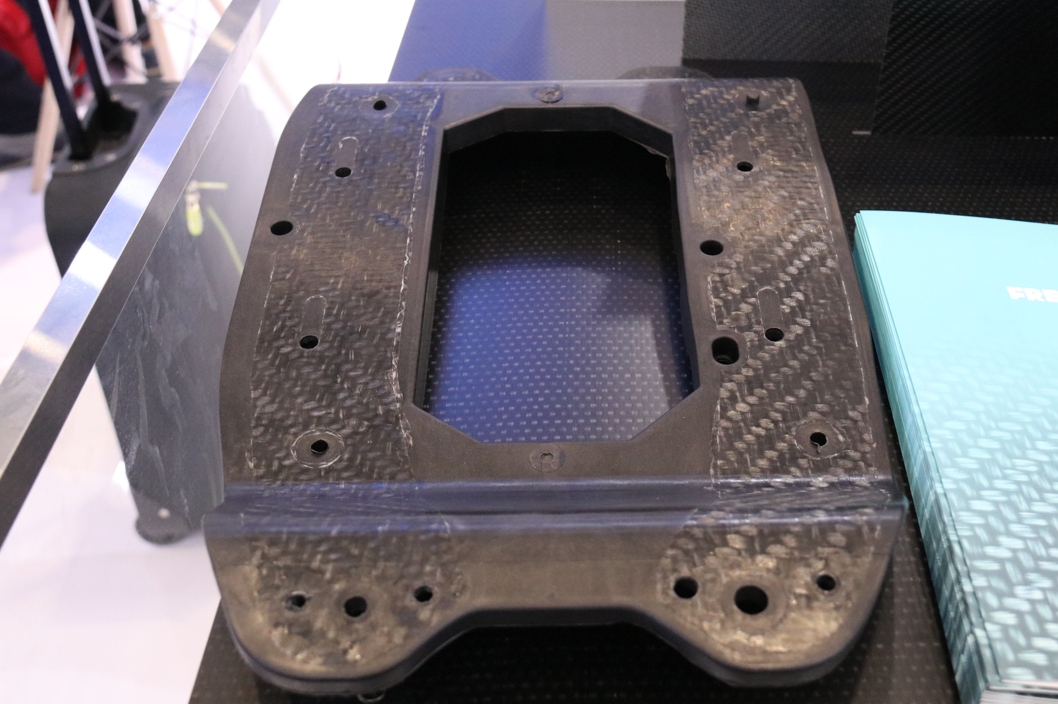

研究現狀表明,再生碳纖維的回收過程中碳排放量不到生產原生碳纖維的10%,可用于注射、模壓等低成本的成型工藝。再生碳纖維基本可以滿足汽車工業的需要,其成本低,供應充足,供應鏈穩定,可用于車型的中央控制臺、發動機罩、離合器踏板、車頂膜以及行李箱隔板等。

例如,在2016年3月全球首發的“BMWVISIONNEXT100”概念車的車身、內飾和外觀上就曾大量應用再生碳纖維。同年4月,荷蘭殼牌集團推出一款新型輕量化城市通勤概念車,其整車質量只有550kg,車身完全是由再生碳纖維增強復合材料構成。

此外,再生碳纖維還可以用作船體支架,如ELG碳纖維公司與英國Ineos帆船隊合作,將回收的碳纖維用于船體的復合結構制造。再生碳纖維在航空航天領域可以用來制作飛機上性能要求較低的零部件,如裝飾品等,在生活用品、體育用品中可以制作如椅子、LED造型燈、魚竿、羽毛球拍等。

碳纖維材料制造封閉式雙片體結構

?

再生碳纖維在這些領域都取得了很好的應用,也極大地緩解了國內面臨廢棄CFRP堆積而帶來的越來越多的環境壓力。而且,這僅僅只是再生碳纖維目前所展露出來的一部分應用,隨著人們對碳纖維的研究逐漸深入,更多的領域將會因為再生碳纖維而受益。

三、結語

CFRP中的碳纖維回收再利用是近年來碳纖維廣泛應用面臨的必然選擇。然而碳纖維的大規模回收并沒有開始,主要是回收的碳纖維中混有其他纖維和雜質等,分離雜質成本高;且再生碳纖維是一種蓬松、非連續的無漿形態,不能大量應用于已有的原生碳纖維領域;再生碳纖維成品穩定性和標準化在國內外都沒有一套完整的體系,令很多用戶望而卻步。

所以未來想要大批量回收碳纖維還應考慮:

參考資料:合成纖維,張亮儒、楊燕寧等《碳纖維復合材料回收再利用的研究進展》,2023.5.17

原文始發于微信公眾號(艾邦高分子):碳纖維復合材料回收再利用研究