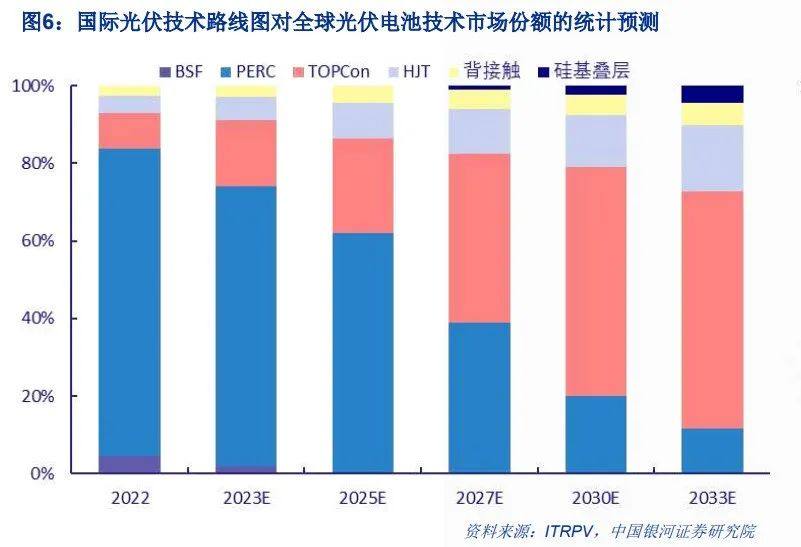

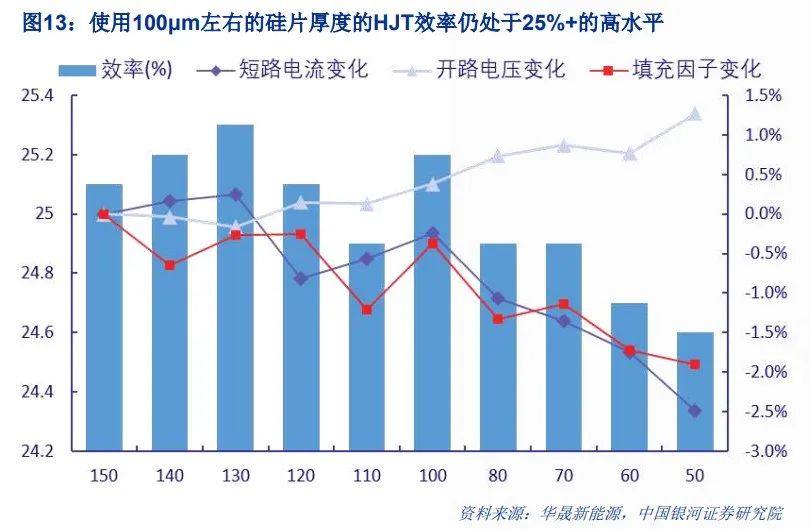

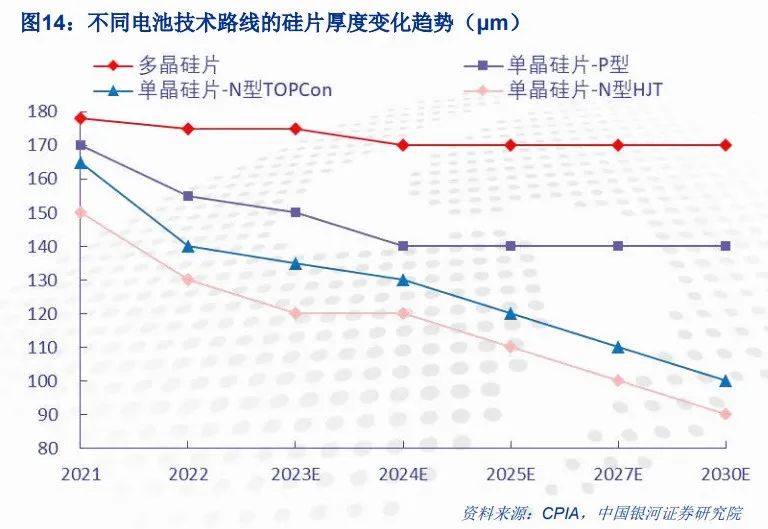

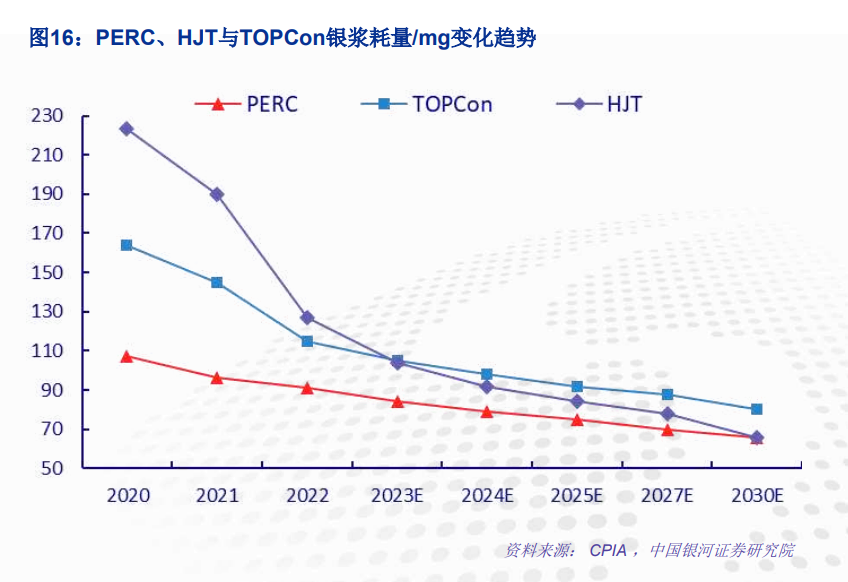

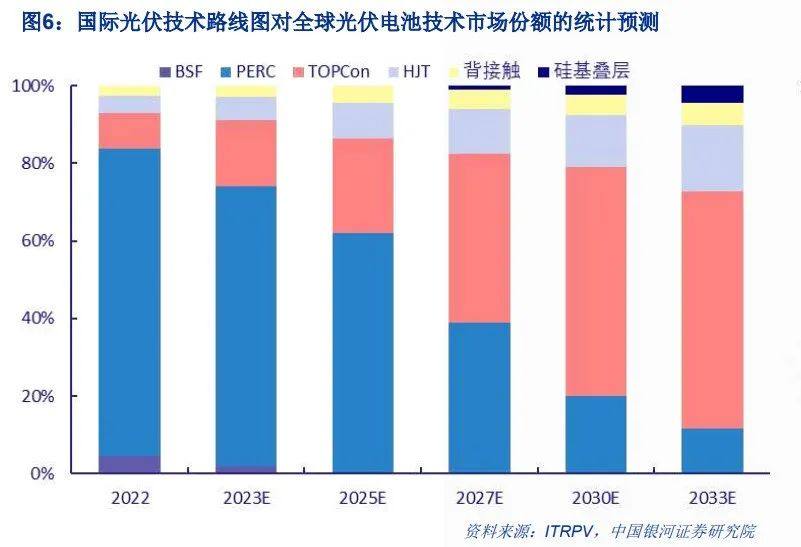

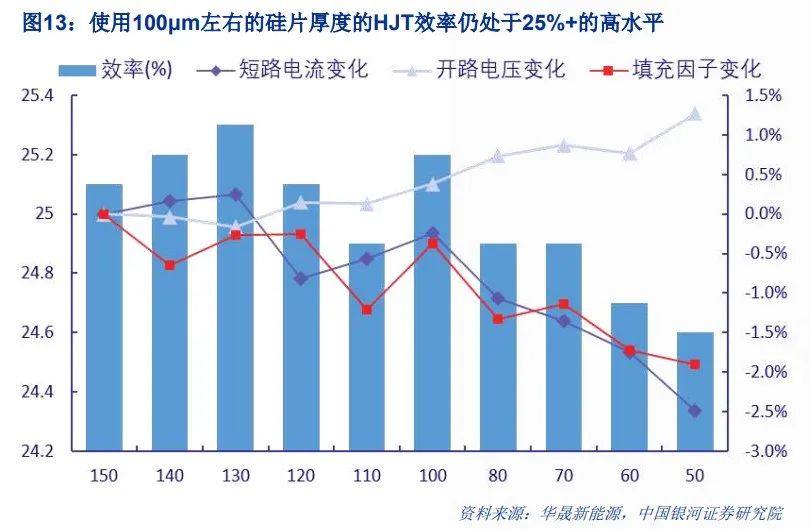

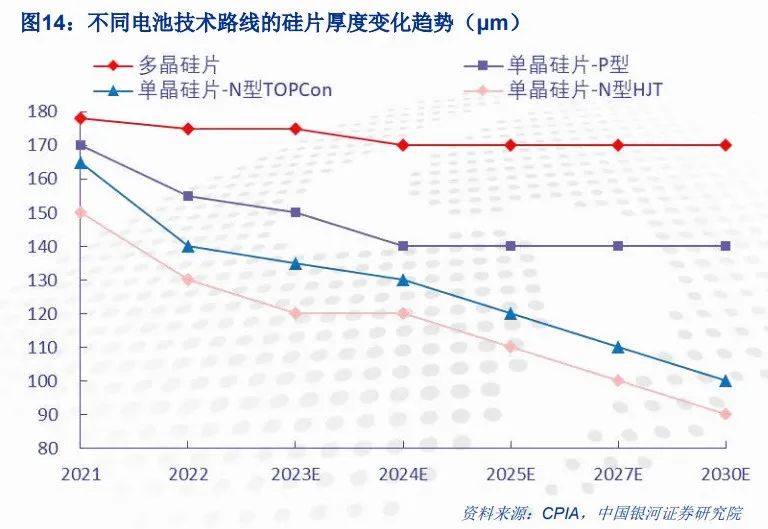

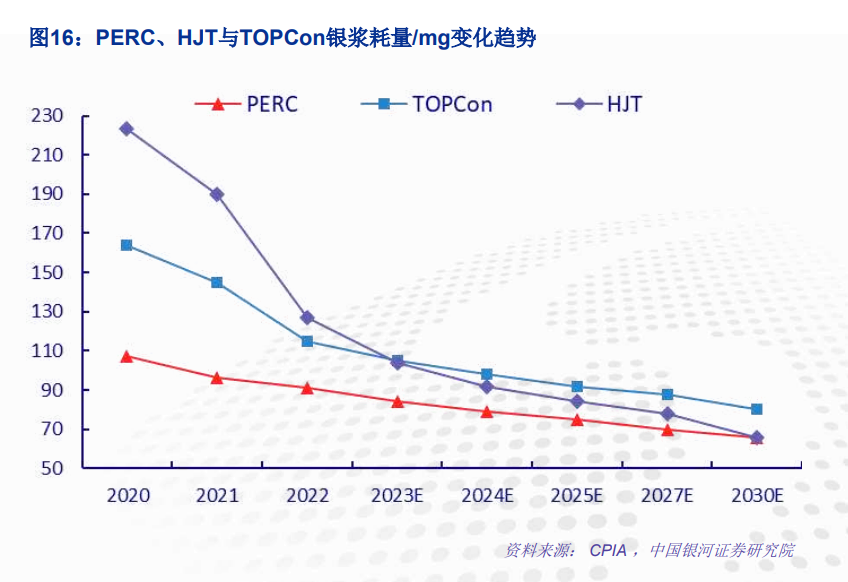

HJT即具有本征非晶層的異質結技術(Heterojunction Technology),核心結構是晶硅層與非晶硅薄膜。異質PN結一方面可以形成更高的開路電壓,另一方面能實現更好的鈍化效果,因此更易提升轉換效率。?1)抗光衰能力更強,可實現25年功率衰減不超過8%,明顯優于PERC的20%和TOPCon的13%;2)兩側均具有透光能力,雙面率最高可達95%,高于PERC與TOPCon電池;3)雙面均有晶硅+非晶硅結構,實現雙面鈍化,其鈍化選擇率可達14.0(PERC電池僅11.7);4)適應能力強,較雙面PERC,溫度升高后效率降低幅度小,溫度系數僅為-0.26%/℃(PERC約0.35%/℃,TOPCon約-0.3%/℃);5)結構應力分布更均衡、更穩定,易提升良率且后續運維壓力小。國際光伏技術路線圖(ITRPV)預測2025年/2030年全球HJT市場份額約9%/13%;中國光伏協會對HJT發展前景更樂觀,預測2025年/2030年其市場份額約18%/32%。HJT大訂單簽訂,市場驗證加速。2022年9月,華晟新能源和中電建華東院正式簽署采購合作框架協 議,2022年至2025年華東院將從華晟采購10GW異質結光伏組件,這成為迄今為止行業內N型電池最 大訂單,成為HJT產業化里程碑。據CPIA預測,2023年HJT市占率有望或達3%,對應裝機有望超過10GW 。華晟擴產領跑。華晟新能源目前除了宣稱總部,還擁有合肥、無錫、大理三個基地。華晟宣城規劃共 5期,目前1-3期已經投產,合計5GW,4-5期預計分別將于2023年6月和第四季度設備搬入。公司 2022年實現銷售收入17個億,對應約900MW異質結組件的出貨。預計2023年電池/組件產能分別達到 22.5GW/18.6GW。華晟M6-144常規版型組件功率已突破500W,G12-132常規版型組件功率突破 730.55W,組件轉換效率達到23.5%。根據公司披露信息不完全統計,目前全行業已公布HJT電池產能超過200GW,已投產約8GW,在建 約53GW。預計2023/2025年底國內HJT產能有望實現68GW/97GW。相較于傳統非晶硅薄膜,微晶硅薄膜透光率更優、缺 陷密度更低、摻雜效率更高、導電率更高,從而獲得 更高的轉換效率。微晶工藝難點在于解決生產節拍較 慢及一致性問題。2022年 頭部企業與設備商攜手完成了微晶技術的初步落地,?華晟采用邁為VHF-PECVD設備的單面微晶HJT2.0電 池首片效率達到24.68%,目前宣城二期平均效率約 25%,預計今年雙面微晶導入后平均效率有望達到 25.5%。東方日升雙面微晶產品“伏羲”電池效率中試效率已 達25.5%,組件效率達23.89%。通威采用納晶工藝, 年底完成雙面納晶導入有望突破25.5%+的效率。為實現極致的鈍化、吸光等效果,在i層、a層、p層、n 層硅基礎上演變出的多層結構或將成為主流,對工藝 掌控、設備性能等方面提出更高要求。光轉膜或成標配。HJT微/非晶硅中的硅氫鍵會被紫外光破壞,導致功率、壽命降低。傳統解決方案為使用 UV截止膜來阻擋紫外光,但吸收到的光能量會降低。而光轉膠膜能將紫外光轉換成可見光再被電池吸收, 從而提升組件發電量,實證數據表明其能提升1-2%的組件功率。目前行業頭部企業基本完成導入。高阻水性材料進一步保障產品壽命,提升長期效率。此外,HJT特殊的材料、結構導致其極易受水氣影響, 常規封裝材料無法應對挑戰。目前行業正在導入丁基膠作為HJT封裝材料,預計年底有望實現導入。N型硅片制備技術逐漸成熟,品質不斷提升。截止目前,N型硅片少子壽命已由最初的500us提升至2000us左右,氧含量下降由14ppma下降至11-12ppma。預切片、清洗吸雜等處理工序進一步提升硅片質量從而提升電池效率。據晉能科技測算,通過前處理工藝可降低缺陷密度及損耗,可實現0.2-0.3%左右的效率提升。雖然硅片越薄短路電流會越少,但是HJT非晶硅層可以幫助形成更高的開路電壓,即原理上HJT硅片減薄不會 明顯影響效率。此外HJT生產工藝簡單且使用低溫環境,不易產生碎片。目前頭部企業已做到110~130μm厚度,行業正在沖擊100μm厚度,研究報告顯示HJT已有80微 米厚度的實現路徑。硅料價格為150元/kg時,硅片厚度每減薄10微米可以帶來單瓦硅成本0.01元左右的降低。半棒半片:硅棒開方后再將其分成兩個半棒。技術上,整片厚度難突破120μm,而半片更易實現薄片化, 2023年5月高測股份首次展示利用半片工藝制造的60μm超薄硅片。邊皮切割:HJT對硅棒的邊皮料利用率更高,可提高硅棒使用率,可助力硅成本下降約15%。氧含量容忍度更高:HJT較TOPCon可使用更高氧含量的頭尾料,可進一步降低約30%硅成本。據CPIA統計,2022年PERC平均銀漿耗量僅 91mg/片 (同比-5.6% )TOPCon約115mg (同比-20.7%)HJT約127mg (同比-33.2%)與PERC、TOPCon不同,HJT由于工藝特殊性需要使用低溫銀漿,企業傾向于使用價格更昂貴但更成熟的進口銀漿,進一步增加了漿料成本。方法一:優化柵線。可以改進印刷工藝,結合鋼板印刷等方法將細柵細化;可以采用SMBB技術(增加主柵 數、降低主柵寬度),既能提高電流傳輸效率也能直接降低銀耗,還能增強電池應變能力;可以采用無主柵 (0BB)技術,即主柵不用銀漿而直接使用導電線、焊帶,大幅降低銀漿耗量。SMBB已成N型電池技術標配工藝,部分頭部異質結企業已實現量產18+BB。0BB技術實現路徑多,發展最 早最成熟的是瑞典Meyer Burger的SmartWire技術,REC已采用該技術;德國Schimid、美國GT也采用類似 方法。國內受專利限制,更多采用點膠焊接的方式,我們預計仍需半年至一年來實現成熟的量產導入。方法二:銀包銅。通過調整漿料中銀、銅和助劑的比例實現性能不減并降低銀耗。對比純銀漿,銀包銅漿料 可降本20%-50%。銀包銅技術已成為HJT降本必經之路,目前50%銀含量的實證數據無問題,正在突破40% 以下的超低比例漿料。各企業正陸續進行量產導入,預計年底將全面使用銀包銅漿。目前華晟最新產線已實現單片銀耗100mg,公司計劃今年全面應用銀包銅+0BB技術后進一步降至70mg,折 合單瓦銀耗僅10mg以下,成本降至0.08元/W。方法三:電鍍銅技術。不經絲網印刷,直接在TCO上電鍍沉積Cu電極,完全替代銀且可提升轉換效率,降 本增效空間最大,但同時面臨設備不成熟、成本高、環保審批挑戰大等問題,技術路線亦未確定。2022年8月1日,邁為結合澳大利亞金屬化公司SunDrive的電鍍銅技術實現了26.41%的HJT電池紀錄。目前 國內華晟、通威等頭部HJT企業已有demo線測試。據東方日升測算,當電鍍銅技術能實現效率+0.5%、單瓦 成本達到0.05元時,將具備量產導入能力。我們預計該技術還需2年左右觀察期。

原文始發于微信公眾號(艾邦光伏網):異質結:效率突破是關鍵