自2018年11月17日,阿迪達斯的3D打印運動鞋實現量產以來,3D打印技術從概念轉化為落地,成為全球制鞋業以及終端品牌不斷追逐的風向標。

得益于全球3D打印技術的飛速發展以及3D打印材料在鞋材領域應用逐漸成熟,制鞋業對3D打印的視角得以展開,萬物皆可3D打印的特性在制鞋應用上日趨豐富。

比如近日,在第26屆中國(溫州)國際皮革、鞋材、鞋機展覽會,回力品牌旗下一款極具時尚特性的老爹鞋款被提前爆料,其最大的亮點,在于3D打印制作的“插件”。

是誰讓回力在時尚賣點上獲得更多創新空間?3D打印制造的背后是誰在“支招”?在溫州瑞安,環球鞋網找到了答案:中國500強企業——華峰集團。

華峰光固化3D打印技術的開發始于2019年,系華峰集團旗下最新的業務板塊。而制鞋行業作為華峰集團常年涉足的業務版塊,理所當然成為其3D打印技術應用的攀登高地。

“我們在2019年之前就已經開始關注3D打印技術了。從2013年起,制鞋業的終端品牌就紛紛跟進這個領域。選擇2019年的時間節點,是因為當時個性化、時尚化已經變成了一個趨勢和主流。”浙江華峰新材料有限公司副總經理徐旭向記者介紹道。

而另一方面,作為國內主要的聚氨酯產銷企業,華峰也關注到光固化技術開始應用到聚氨酯材料的結合上。所以華峰當機立斷切入3D打印領域,儲備設備、材料與技術的投入和升級。到2023年為止,華峰3D打印走過了非常復雜的探索過程。

從打印效率而言,最早的打印效率為6小時僅能打印2只單鞋,目前已提升到6小時能打印40只。而從報廢率而言,由最早的50%一路降低到目前的10%。同時從數據方面,華峰3D打印也取得了比較大的突破,由最早的數據開發周期需要60天,縮短到目前一周以內。

“3D打印技術能夠一體成型,為鞋類生產帶來前所未有的便利,不產生沉沒成本,也沒有高昂的折舊費。不僅如此,隨著3D打印技術的普及帶來的材料價格的下降和材料性能的提升,其生產效益還將具備更大的提升空間。”徐旭說道。

市場對于3D打印材料制造鞋的認知,主要在于其具備一體成型、個性化、輕量化、小批量生產等優勢,從數字化到技術落地,能夠改變傳統制造的流程和技術特點,能更好更快速地展示產品獨特的一面。

“我們最早的出發點就是有合作的鞋類終端品牌設計師,他想做出能帶來不一樣感受的整鞋的設計,特別是異形結構的設計,能夠體現出設計師的構想。”徐旭回顧了初期切入3D打印技術的契機:“同時在這過程中也是在磨合我們的技術。”

比如華峰最早跟匹克聯合推出的第一代產品。在考慮整體的外觀設計能不能有更大特點的同時,也會體會它的重量、穿著舒適度等指標。得益于3D打印特有的點陣結構及鏤空三維設計,產品具備極強的舒適感、耐彎性、減震好、高反彈、輕質等特點。

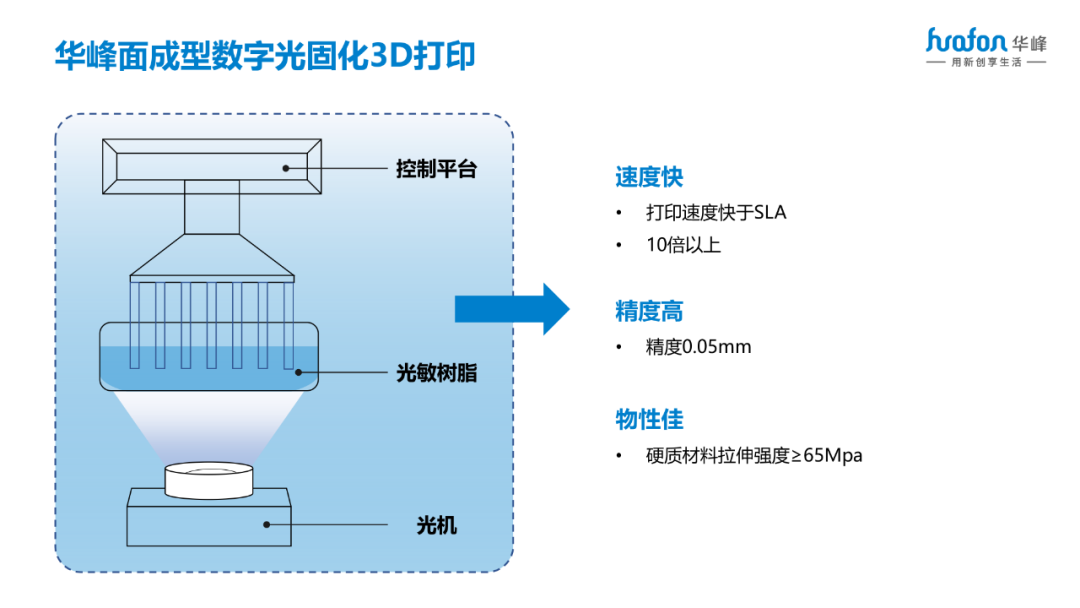

華峰3D打印產品采用連續數字光處理(CDLP)技術打印而成。CDLP 3D打印技術的基本原理是數字光源以面光的形式,在液態光敏樹脂表面進行層層投影,樹脂層層固化后成型。并且華峰突破性創新將生物基原材料(Susterra? PDO)應用于光固化3D打印中,柔性材料和硬質材料的生物基含量可分別達到50%和15%以上。

徐旭總結道:“我們的3D打印產品最大的優點就是打印速度快、精度高、柔韌性和物性都非常強。同時基于未來‘碳中和’的考慮,我們也會引入生物基的材料,進一步提升在材料方面的獨特性以及環保性的需求。”

第26屆中國(溫州)國際皮革、鞋材、鞋機展覽會,正是由徐旭在展會論壇上發布了與上海回力集團聯合推出的時尚老爹鞋。華峰對于此次合作鞋款賦予的意義是:“用科技賦能,讓時尚出街。”

“我覺得數字化的光固化3D打印技術還是要圍繞它的技術特點去展開。而它最大的技術特點就是要發揮出功能性和時尚性。”基于華峰多年來在制鞋領域沉淀了豐富的應用經驗,徐旭對3D打印的優勢有獨特的認知。

隨著進一步的探索,華峰3D打印開始走向“插件”方向。“走向插件有個好處,除了考慮它的功能性以及設計的外觀以外,還可以進一步的降低整鞋的一個重量。我想這更能發揮出它的功能性和時尚性的特點。”徐旭強調。

但華峰還是強調整體技術方案的輸出:整鞋設計、中底、鞋墊以及拖鞋,包括在插件領域的方案,都可以根據終端用戶的體驗,去做相應的設計與調整。“我們希望跟上下游一道合作,特別是終端品牌共同推出整體3D打印解決方案,幫助終端品牌賦能。”

比如可以通過3D打印技術實現產品的快速迭代,借助3D打印在小批量生產上的優勢來贏得時間,贏得細分化市場。又或借助3D打印技術制造復雜結構的優勢,在鞋類設計創新上獲得更多空間,也為品牌方推出具有吸引力的新產品帶來更多可能。

“再一方面就是IP的低成本授權,IP是將鞋款推向市場的保障。我們能與合作品牌共同打造3D打印鞋類IP,制造科技賣點,迅速響應市場需求。這或許也將成為一種常態的商業模式。”徐旭為與鞋業品牌的合作展開了暢想。

原文始發于微信公眾號(艾邦彈性體網):回力3D打印新鞋款實力搶鏡,背后誰在“支招”?