拉擠成型工藝是指將粗紗和氈在牽引設備的拉引作用下經過樹脂槽浸漬,然后進入到加熱模具中固化,經過切割形成最終制品。? ? ? ? ?

拉擠成型工藝

采用拉擠工藝制造復合材料制品已有數十年歷史。拉擠工藝使用的傳統樹脂有聚酯、不飽和樹脂、酚醛樹脂、環氧樹脂等。高度自動化的拉擠成型技術能充分發揮纖維的力學性能,適用于連續生產樹脂基復合材料。?? ? ? ??

聚氨酯憑借其出色的力學性能、低壓成型、快速固化、無苯乙烯揮發等優點從傳統樹脂中脫穎而出,成為樹脂基復合材料行業的“新寵”。? ? ? ? ?

聚氨酯是以低聚物多元醇和異氰酸酯為主要原料合成的一種主鏈含有氨基甲酸酯基團(-NHCOO-)的聚合物。與傳統樹脂相比,聚氨酯與增強材料的結合更好,因此抗沖擊性能、力學性能和耐候性優異。? ? ? ? ?

聚氨酯樹脂中不含苯乙烯等揮發物,完全滿足國家對“加強綠色產品應用研發,推廣輕量化、低功耗技術工藝”的相關要求。

聚氨酯用于拉擠成型具有黏度低、成型速度更快的工藝優勢。拉擠用聚氨酯樹脂典型的相關性能見下表(科思創 BaydurPUL2500)。

拉擠用聚氨酯樹脂的相關性能

連續纖維增強聚氨酯復合材料尚有一些問題需要解決:目前國內多存在聚氨酯樹脂配方設計和制備工藝與聚氨酯復合材料制造工藝相隔離的現象;聚氨酯反應劇烈,釋放出大量的熱而不易控制,對環境溫度和濕度敏感而容易發泡。?

因此,制備過程中應采用合適的工藝設備(如閉模成型),控制環境溫度和濕度,降低原料的反應活性或采用不發泡聚氨酯。玻璃纖維作為性能優異的無機纖維,是一種彈性模量高、拉伸強度大、斷裂伸長率小的脆性材料,具有力學性能可設計的優勢,可根據需要靈活設計產品結構來提高產品整體性能,被廣泛用于樹脂基復合材料的增強材料。下表為兩種玻璃纖維的主要性能。兩種玻璃纖維的主要性能

研究表明,玻璃纖維表面N元素含量的增加可明顯增大玻璃纖維與聚氨酯樹脂的結合力,這可能是因為含氮官能團會與聚氨酯樹脂中殘余的異氰酸酯反應生成脲基,在兩相界面間起到化學鍵合作用。碳纖維作為一種優異的增強材料,具有比強度和比模量高、密度低、熱膨脹系數小、摩擦系數低、伸長率低、耐低溫性能良好等優點。可根據不同領域的應用需求選取不同規格、不同性能的碳纖維。碳纖維的規格與性能見下表。碳纖維的規格與性能

聚氨酯樹脂對纖維有良好的浸潤性,但若要兩者形成良好界面還需要更高的黏結強度。所以,在碳纖維的生產過程中,通常會對碳纖維進行上漿處理。主要是防止纖維吸附空氣中的雜質和水,保護纖維表面活性基團;同時可提高纖維的集束功能,改善其浸潤性能,具有一定的補強作用。

但是,目前關于碳纖維增強聚氨酯樹脂基復合材料的研究,大多集中在短纖維。相比之下,連續碳纖維在聚氨酯基復合材料中應用時,碳纖維的含量大大提高,與聚氨酯樹脂基體的界面面積大,界面結合力大,增強強度遠比短纖維高。除碳纖維與玻璃纖維外,常用的纖維增強材料還有玄武巖纖維、芳綸纖維等。玄武巖纖維是以天然玄武巖礦石為原料制成的一種高性能纖維增強材料。玄武巖纖維的耐蝕性和化學穩定性較高,而且使用溫度范圍廣,具有高隔熱隔音性。玄武巖纖維增強聚氨酯復合材料制作的門窗型材,保溫性能好,節能效果佳,相比于玻璃纖維窗擁有更高的耐腐蝕和抗老化性能。芳綸纖維,即芳香族聚酰胺纖維,具有高強度、高模量、低密度和耐磨性好等優點,與碳纖維、高強高模聚乙烯纖維并稱當今世界三大高科技纖維。纖維增強樹脂基復合材料的主要原料是基體和增強材料,在實際生產中加入填料不但可改善復合材料性能和成型工藝性,還可降低生產成本,滿足外觀需求等。此外還有一些輔料,如著色劑、脫模劑等。著色劑一般以顏料糊的形式使用;脫模劑應具有極低的表面自由能,能均勻浸濕模具表面,以達到脫模效果。拉擠成型始于20世紀50年代,目前仍處于高速發展階段,是一種將浸漬的連續纖維在牽引力的作用下,通過擠壓模具成型、固化,連續不斷地大規模生產各種截面尺寸不變線性型材的成型工藝。聚氨酯樹脂體系應用于拉擠成型工藝,具有成型周期短、生產效率高、無苯乙烯揮發等優點,這使聚氨酯拉擠制品成為研發熱點。經過數年開發,聚氨酯拉擠成型已實現商業化,國內外已出現拉擠制品專用的聚氨酯樹脂體系。連續纖維增強聚氨酯復合材料采用拉擠工藝成型,具有以下優點:①常使用玻纖無捻粗紗而非玻纖氈。降低了成本,還避免了因玻纖氈易破碎而影響生產。

②無需更換原有的拉擠設備,拉擠系統裝配簡單經濟。

③纖維質量分數可達60%~90%,浸膠在張力下進行,可充分發揮纖維的作用,制品強度更高。

④生產過程連續,長度可任意切割。

克勞斯瑪菲集團新的iPul拉擠系統已將生產速度從通常的0.5~1.5m/min提高到大約3m/min(實驗室數據),為拉擠成型技術開辟了全新的市場。在連續纖維增強聚氨酯復合材料拉擠成型過程中,可使用更多的增強纖維,使制品強度大幅提高,樹脂和纖維在性能上形成良好的優勢互補。因此,以聚氨酯樹脂為基體,采用拉擠成型工藝生產的纖維增強材料,具有如下性能和特點:以拉擠工藝制備的聚氨酯附框為例,其中無需支撐骨架便具有優異的力學性能,拉伸強度和比強度等性能是PVC(聚氯乙烯)塑料門窗的10倍以上,遠大于鋁合金與鋼,而密度僅有鋼材密度的1/4,鋁合金密度的1/2。拉擠成型的纖維增強聚氨酯復合材料的性能見表。型材 | 密度/(kg·m–3) | 拉伸強度/ MPa | 比強度 | 彎曲彈性模量/ MPa | 比剛度 |

聚氨酯 | 2100 | 600 | 285 | 30000 | 14285 |

鋁合金 | 2800 | 150 | 53 | 70000 | 25000 |

PVC | 1500 | 50 | 36 | 1960 | 1306 |

鋼 | 7800 | 420 | 53 | 20600 | 2641 |

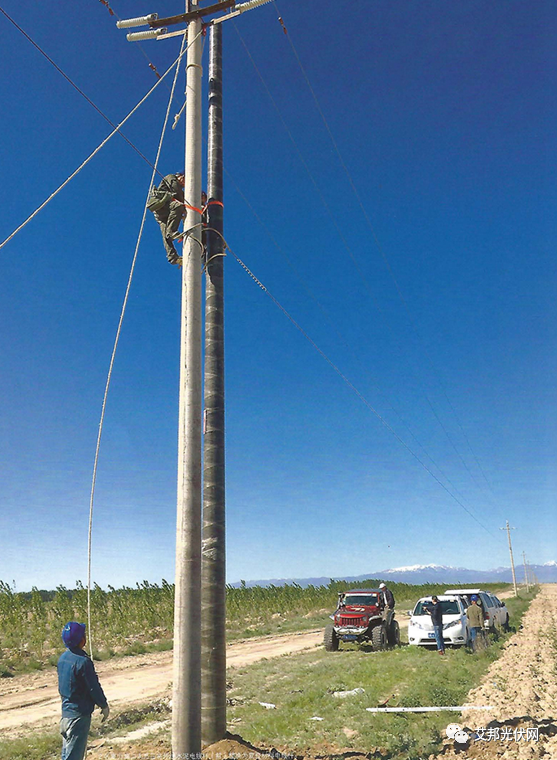

玻璃纖維增強聚氨酯復合材料在室溫條件下,具有良好的耐強酸、強堿和高濃度鹽的特性,濕熱老化試驗中其力學性能損失小于3%,具有良好的耐老化性能。而且,用作建筑材料時可與建筑物同壽,表面不需做處理,對水泥漿等在堿性或酸性環境下有較強的耐腐蝕能力。? ? ? ? ?連續纖維增強聚氨酯復合材料的線性收縮率小于0.2%,與設計尺寸的偏差很小。此外,以拉擠工藝成型的聚氨酯復合材料門窗,線性膨脹系數遠小于鋁合金和PVC塑料,而與建筑墻體接近,有效地避免了由于熱脹冷縮引起的裂縫出現,提高了密封性和保溫性能。連續纖維聚氨酯拉擠成型中高的纖維含量賦予復合材料優異的機械性能,優選的纖維質量分數在60%~90%。聚氨酯樹脂的性能具有較強的可設計性,不同原料配方及助劑所得制品的性能也不同。隨著我國經濟和電網的快速發展,新型復合材料的應用趨勢逐年凸顯。傳統電桿在惡劣氣候下易受到嚴重的破壞,從而使電網遭受毀滅性打擊。連續纖維增強聚氨酯復合材料電桿輕質高強,電絕緣性能好,可代替傳統電桿在沿海、山地、高污穢等特殊地區的使用。因此,中電聯標準《配網復合材料電桿》中規定必須采用聚氨酯樹脂,電桿宜以拉擠工藝成型。聚氨酯樹脂絕緣電力桿塔,其質量僅為混凝土桿的1/10,并可直接成型到支撐件中,節省了運輸、安裝和勞動力成本。由于聚氨酯本身的優良特性,在成型中不需要添加固化劑、防老化劑等,降低了電力桿塔的制作成本。但玻璃纖維增強聚氨酯復合材料的抗漏電起痕性能不足,難以直接用于高電場處。連續纖維增強聚氨酯拉擠材料在建筑中的應用主要為門窗型材。鋁合金窗、PVC塑鋼窗、鋁包木窗等門窗雖然保溫性能良好,廣受市場歡迎,但此類材料在生產過程中會造成大量能源損耗,易產生固體廢棄物及有害揮發物,并且耐火性能欠佳。

聚氨酯拉擠門窗型材成型中,無苯乙烯揮發,避免了環境污染,符合“綠色環保”理念。由于玻璃纖維具有良好的阻燃性和耐熱性,使聚氨酯拉擠材料本身具有防火性能;而且聚氨酯拉擠門窗型材傳熱系數僅有0.22W/(m2·K),熱阻為9.96mK/W,保溫性能較好。幾種節能窗戶的傳熱系數和氣密性見下表。幾種節能窗戶的傳熱系數和氣密性

材料與窗型 | 傳熱系數/ (W·m–2·K–1) | 氣密性/[m3·(m·h)–1] |

雙玻聚氨酯玻璃鋼節能窗 | 2.4 | 0.1~0.3 |

雙玻鋁合金窗 | 4.20 | 1.12 |

雙玻斷橋隔熱鋁合金窗 | 3.0 | 0.5 |

雙玻塑料窗 | 2.37 | 0.53 |

相比于其它材料門窗,聚氨酯拉擠門窗型材尺寸穩定、氣密性和隔音性好。按國家標準《建筑外門窗氣密、水密、抗風壓性能分級及檢測方法》檢測,聚氨酯復合材料門窗的氣密性可達8級,水密性達6級,隔音性能達5級,目前已取得廣泛應用。木質軌枕和鋼筋混凝土軌枕是目前兩種主要軌枕材料,前者不耐腐蝕,使用壽命短,且有違環保;后者原料廉價易得,性能穩定,使用壽命長,但其彈性差而硬度高,易發生破裂。相比之下,纖維增強聚氨酯合成枕木,不論其原材料本身性能還是拉擠工藝特點,都給枕木的施工和應用帶來了巨大優勢。? ? ? ? ?

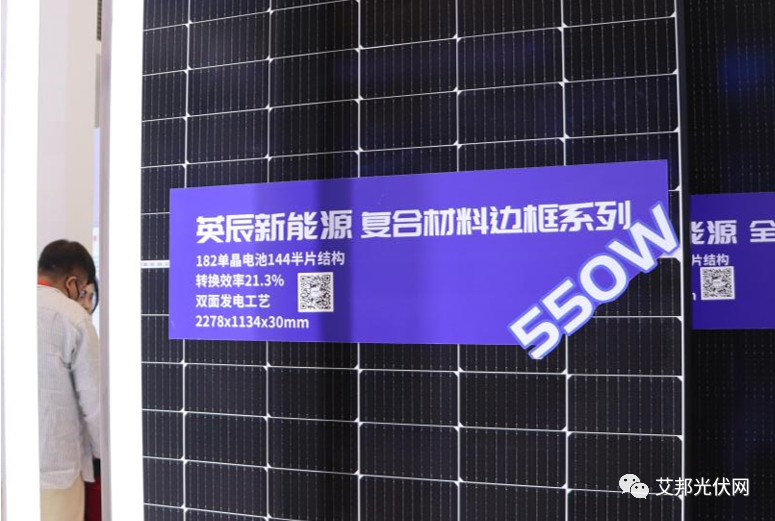

喬冬平等采用拉擠成型工藝制備了一種新型合成枕木。性能測試結果表明,新型聚氨酯復合材料枕木抗彎曲荷載可達181kN,螺絲釘抗拔強度可達76kN。該種枕木不僅在剪切強度、沖擊強度等力學性能方面具有優良表現,在耐腐蝕、耐老化方面同樣性能優異。汽車地板:這種汽車地板強度高,自重輕,提高了燃油經濟性;使用過程中不會有小分子揮發,防潮耐腐蝕,并具有一定的阻燃性,安全可靠;纖維增強聚氨酯材料的熱膨脹系數小,不存在熱變形問題,具有較長的使用壽命。? ? ? ? ?車身:由于較高的纖維體積分數,復合材料具有優異的力學性能,較低的質量,減少了油耗和環境損害。? ? ? ? ?光伏邊框及支架:連續玻纖增強聚氨酯拉擠成型復合材料可用于制作光伏組件邊框和支架,這是一個快速發展的新市場,用復合材料替代鋁合金邊框,可以起到降本、輕量化等作用,而且復合材料良好的絕緣性、耐化學品性等性能使其在海面、鹽堿地等領域應用更具性能優勢。目前,多家企業已經完成了相關認證,處于部分量產階段,復材邊框甚至已經成為光伏組件的特殊賣點。目前,聚氨酯拉擠復材在光伏邊框和支架要取得大規模應用,仍需解決一些問題,一方面是長期耐候及強度等性能的充分驗證,目前主要依托第三方檢測認證背書;另一方面,目前聚氨酯拉擠成型速度一般不到1m/min,對于動輒GW級的裝機需求,難以滿足生產需要,這需要拉擠成型生產設備的不斷進步。參考資料:單向連續纖維增強聚氨酯復合材料拉擠成型的研究進展,張麗等。各公司官網原文始發于微信公眾號(艾邦光伏網):光伏邊框為何選用聚氨酯拉擠復材?聚氨酯拉擠成型工藝及應用