傳統硅基半導體由于自身物理性能不足,逐漸不適應于半導體行業的發展需求,在此背景下第三代半導體應運而生,第三代半導體材料具有禁帶寬度大、擊穿電場高、熱導率高、電子飽和速率高、抗輻射能力強等特點,在高頻、高壓、高溫等工作場景中,有易散熱、小體積、低能耗、高功率等明顯優勢,碳化硅已成為目前應用最廣、市占率最高的第三代半導體材料。

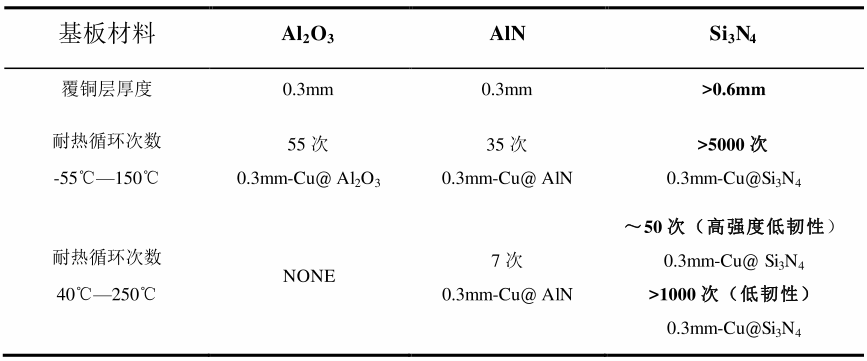

氮化硅作為基板材料具有非常明顯的可靠性,采用氮化硅陶瓷基片制作的AMB 陶瓷襯板,與第三代半導體襯底 SiC 晶體材料的熱膨脹系數更為接近,匹配更穩定,高導熱率、高力學性能的氮化硅陶瓷基片正在逐漸成為寬禁帶半導體器件首選的基板材料。國內外企業也對氮化硅基片逐漸加大投入。

氮化硅陶瓷基片的總體生產工藝流程包括混料、球磨、脫泡、流延成型、沖壓、敷粉(噴粉)、排膠、燒結、除粉清洗、磨邊、掃光、研磨、超聲波清洗、甩干、激光切割、質檢等工序。下面一起來了解一下一片氮化硅基片的成型之路。

1、混料、球磨、脫泡

將氮化硅粉、氧化釔粉等粉體與有機助劑進行混料,混料完成后的物料輸送至球磨工序。

球磨工序包括一次球磨及二次球磨:

- 一次球磨目的是將固態原料與液態物料混合,球磨產物粒徑較大但能形成漿液。

一次球磨后的漿液通過密閉帶式輸送機輸送至二次球磨機內,同時向二次球磨機內按比例加入 PVB 樹脂(粘結劑,保證漿料干燥后陶瓷顆粒粘接)、聚乙二醇及鄰苯二甲酸二乙酯(增塑劑,使基片具有柔韌性,便于后續裁切),二次球磨機對漿液進一步混合研磨。

球磨完畢的漿料經密閉帶式輸送機輸送至脫泡機內利用物理方法去除其中的氣泡,制得適于流延成型的具有一定膠體粘度的流延漿料。

所需設備:混料研磨機、球磨機、脫泡機

2、流延成型

流延成型工序包括流延及干燥工序。將脫泡罐與流延機進料管連接,通過氮氣加壓,使漿料進入流延機內,在膜帶上鋪展為均勻薄膜,經輸送帶輸送至烘道中,由電加熱產生的熱風對漿料進行烘干,加熱溫度約 150~180℃,烘干過程中部分沸點較低的有機物揮發從漿料中去除,得到干燥的基板。

所需設備:流延機

3、沖壓裁切

對流延成型的坯體沖壓裁切,形成氮化硅生坯片。

所需設備:沖壓機

4、敷粉/噴粉

通過噴粉機在坯片表面敷上一層氮化硼粉。氮化硼粉起隔離瓷片的作用,目的是確保燒結過程中瓷片不會相互粘結。

所需設備:噴粉機

5、排膠

將敷粉后的坯體送入排膠爐中,在 500~700℃下排膠爐對坯體進行排膠處理,使有機助劑在排膠過程中揮發、分解而從坯體中去除。

所需設備:脫脂爐/排膠爐

6、燒結

燒結是通過高溫加熱粉體材料產生顆粒粘結、再結晶等物理化學過程得到致密化的具有一定強度的塊狀產品工藝。將排膠后的陶瓷坯體置于氣氛氣壓燒結爐內,燒結過程采用氮氣保護。

所需設備:燒結爐

7、除粉清洗

通過拋刷及超聲波清洗(采用純水清洗)將燒結后基板表面的氮化硼層去除。或燒結后的陶瓷基片經刷洗后烘干,刷洗烘干后的陶瓷基片表面會有少量未徹底清除的粉末,需采用噴砂機進行二次清理。

所需設備:磨床、烘干機、噴砂機、超聲波清洗機、

8、磨邊、掃光、研磨

通過磨邊、掃光、研磨等工序使得基板側面和表面更加平整,提高產品的精度。

曲面掃光機首先向基板表面淋洗研磨液,研磨液將基板表面潤濕后利用毛刷盤對基板表面進行研磨,曲面掃光可以改善基板上下表面的平行度,在后續基板進一步加工時,可以更嚴格地控制基板的電感和電容,提高電路的并行性。

所需設備:曲面掃光機、磨邊機、拋光機

9、清洗、甩干

利用超聲清洗的方式,去除瓷片表面的研磨液,清洗后的陶瓷基片通過甩干機甩干。

所需設備:超聲波清洗、甩干機

10、激光切割

制成的陶瓷基片采用激光切割機切割成相應的尺寸。

所需設備:激光切割機

11、質檢入庫

通過目檢和設備檢測的方式,檢驗產品的外觀及內部結構完整性,?將符合質量要求的瓷片分選入庫。

所需設備:檢測設備

封面:氮化硅基板,來源:浙江正天

原文始發于微信公眾號(艾邦陶瓷展):一片氮化硅陶瓷基片的成型之路

長按識別二維碼關注公眾號,點擊下方菜單欄左側“微信群”,申請加入交流群。