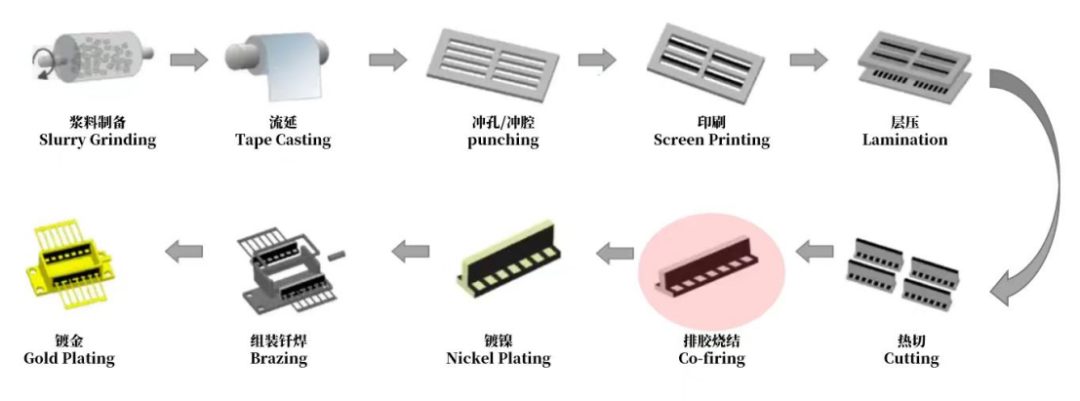

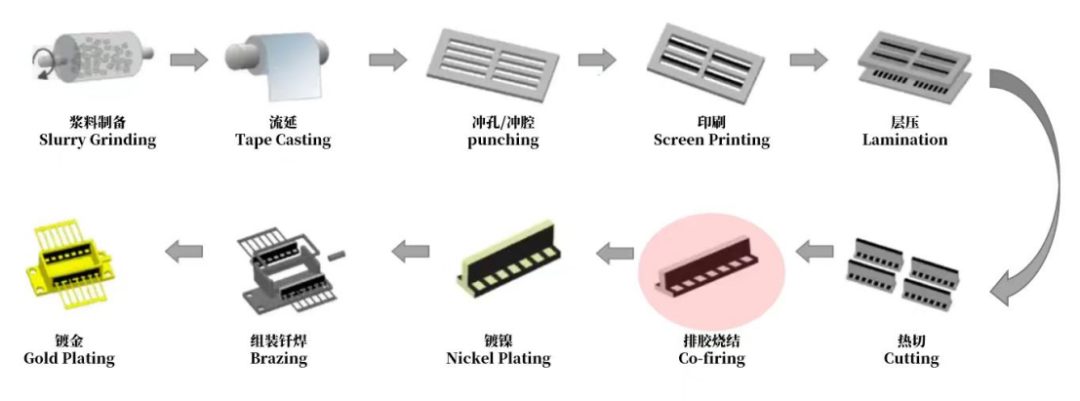

陶瓷封裝外殼在電子制造業中扮演著重要的角色,其主要結構包括多層陶瓷基體、金屬環框、封裝蓋板、引線框架和散熱底板等。為了確保產品質量,多層陶瓷外殼制造過程需要采用一系列技術,如原材料制備、流延、沖孔沖腔、金屬化印刷、層壓、熱切、燒結、鍍鎳、釬焊和鍍金等。多層陶瓷外殼制造涉及的材料包括氧化鋁、氮化鋁等陶瓷粉體,以及匹配的金屬化漿料(如鎢漿、鉬錳漿料)、可伐合金、焊料和熱沉。同時,該過程還需要使用多種設備,如粉體研磨機、流延機、沖孔機、印刷機、疊片機、層壓機、熱切機、排膠燒結設備、釬焊設備、電鍍、化學鍍、清洗設備、貼片機、引線鍵合機、封蓋機、平行縫焊機、切筋機、打標機、外觀檢測設備、膜厚測試儀、氦氣檢漏儀、性能檢測設備和老化設備等。

其中,外觀檢測是多層陶瓷外殼制造過程中的一個關鍵環節。外觀檢測旨在確保外殼的外觀質量符合預期,并且不會影響產品性能或可靠性。通過采用視覺檢查、顯微鏡檢查、光學測量和表面粗糙度測試等方法,可以對多層陶瓷外殼的外觀進行全面評估。外觀檢測作為質量控制的重要環節,確保外殼的外觀質量和完整性,從而滿足產品的需求和客戶的期望。外觀檢測主要包括以下方面:

- 表面缺陷:通過目視檢查或使用顯微鏡等工具,檢查外殼表面是否存在裂紋、破損、氣泡或其他不良缺陷。

- 尺寸和形狀:測量外殼的尺寸、厚度和幾何形狀,以確保其符合設計要求。

- 光潔度:評估外殼表面的光潔度和光滑度,無明顯的劃痕或瑕疵。

- 顏色和涂層:檢查外殼的顏色是否均勻、涂層是否完好,以及是否與產品要求相符。

而伴隨著產品需求的不斷增加,對多層陶瓷外殼的檢測和質量控制也變得更為重要。傳統的檢測方法可能無法滿足高精度和高效率的要求,因此需要開發新的非破壞性測試方法、智能化的檢測設備和數據分析技術,以提升檢測的準確性和效率。動力博石公司自研發了多種設備和技術,針對于多層陶瓷外殼的檢測和質量控制,以滿足高精度和高效率的需求。PF-VZ1000可在顯示器上以全新的角度觀察樣品。無需使用目鏡,可以進行千倍級的放大,使細節一覽無余。它具有光源切換、連續變倍和自動對焦等功能,方便初樣檢測、抽樣檢測、工序過程檢測、人工修復看臺和出貨檢測。

PF-BSS01可用于微切片、精密零件、微結構等領域的尺寸測量;它可以替代傳統的數字金相顯微鏡,在觀察、記錄、測量和報告方面更加直觀和操作簡便。PF-BSS01具有觀察、記錄、測量和報告等功能,操作簡便,無需專業培訓。適用范圍:PCB/FPC/IC載板微切片、精密機械零件、晶圓刻蝕微結構、器件精密裝配、精密電子、光纖、醫療器械、鐘表、刀具等領域。

- 全自動AOI/AVI外觀檢查機-玳禧(PF-DAIC)

是一種高效、精確的設備,可用于對陶瓷基板、IC載板和電路板等產品進行缺陷檢測。它適用于線路板生產廠家、電子制造企業和半導體制造企業等需要進行外觀質量控制的環節。玳禧(PF-DAIC)具有全自動化的特點,能夠快速掃描和分析樣品表面,大大提高了檢測的速度和效率。同時,它還配備了智能化的軟件系統,可以實現自動異常檢測、分析和報告生成等過程,大大減輕了操作人員的工作。

產品優勢:

- 高分辨率彩色線陣相機,搭配高亮多角度多波長LED線光源,提升檢測效果。

- 基于傳統+深度學習算法(CV+AI),提升復雜缺陷檢出率。

- 基于多尺度特征點匹配和補償機制的高精度圖像拼接算法。

- 基于改進的遷移訓練算法,提升檢測的自進化能力。

玳禧(PF-DAIC)能夠檢測多種缺陷類型,包括劃傷、異物、粗糙、短路、開路、凹坑、露銅、脫落、氧化、線路不良、裂紋、殘留、發黑、變色、氣泡、滲鍍、圖形不良、孔損壞、針眼、殘銅、缺銅、缺角、臟污等。通過使用先進的光學成像技術和圖像處理算法,該設備能夠高效地檢測出這些缺陷,并提供準確可靠的結果。原文始發于微信公眾號(動力博石):陶瓷封裝外殼從制造到檢測:確保質量的關鍵一環