論文鏈接:

https://doi.org/10.1016/j.jmst.2023.12.063

成果簡介

近日,西北工業大學材料學院蘇海軍教授團隊報道了一種控制燒結氣氛原位調控鋁粉氧化過程的方法獲得了近零收縮氧化鋁基體陶瓷型芯。在研究中,作者將鋁粉添加到氧化鋁陶瓷芯中,通過改變從氬氣到空氣的氣氛轉換溫度控制鋁粉氧化發生的溫度,從而調節液相燒結過程。結果發現,該方法顯著改變了陶瓷型芯的微觀結構并提高其綜合性能。隨著液相燒結時間的增加,微觀結構發生了顯著的粗化,并產生了一種新的晶粒形式。同時,延遲鋁粉的氧化溫度被證明是降低燒結收縮的有效方法,燒結收縮在X方向上達到了極低的0.3%。同時實現了高開口孔隙率(45.02%)和高抗彎強度(72.7 MPa)。該方法為調控陶瓷型芯的綜合性能提供了新的思路。相關工作以題為“New approach for preparing near zero shrinkage alumina ceramic cores with excellent properties by vat photopolymerization”的研究論文發表在Journal of Materials Science & Technology(IF=10.9)。

背景介紹

隨著制備技術的不斷進步,3D打印技術在航空領域的應用日益廣泛。其中,光固化陶瓷3D打印技術作為一種先進的制造工藝,在制備航空發動機渦輪葉片熔模鑄造用陶瓷型芯方面展現出巨大的潛力和優勢。航空發動機渦輪葉片是發動機中的核心部件,其性能直接影響發動機的性能和壽命。陶瓷型芯作為熔模鑄造過程中的關鍵部件,對于渦輪葉片的制造至關重要。傳統的陶瓷型芯制備方法存在著模具制作難度大、生產周期長、成本高等問題,而光固化陶瓷3D打印技術的出現,為解決這些問題提供了新的途徑。光固化陶瓷3D打印技術基于數字光處理(DLP)或立體光刻(SLA)技術,通過逐層打印的方式制造出三維實體。在制備陶瓷型芯時,使用特殊的陶瓷材料作為打印材料,通過精確的光固化技術,逐層堆積形成復雜形狀三維結構。整個過程自動化程度高,可以快速、準確地制造出復雜形狀的陶瓷型芯。

相比于傳統制備方法,光固化陶瓷3D打印技術具有以下優勢:1. 高精度與復雜形狀制造能力:能夠制造出具有復雜內部結構和精確尺寸的陶瓷型芯,滿足渦輪葉片的精密鑄造要求;2. 縮短生產周期:大幅減少了模具制作和后處理的時間,加快了產品迭代速度。3.降低成本:簡化了生產流程,減少了原材料浪費,降低了生產成本。4. 優化設計靈活性:可以根據實際需求快速調整陶瓷型芯的設計,實現定制化生產。

然而,光固化陶瓷3D打印技術在制備航空發動機渦輪葉片熔模鑄造用陶瓷型芯方面仍面臨一些挑戰。例如,陶瓷材料的可打印性、打印過程中的精度控制、后處理工藝的優化等。為了充分發揮光固化陶瓷3D打印技術的優勢,還需要在材料、設備、工藝等方面進行深入研究和改進。其中,后處理過程中較高的收縮率對于陶瓷型芯的缺陷及成形精度具有重要影響。燒結收縮較高容易在陶瓷型芯中引入應力進而產生開裂缺陷,另外,體積收縮造成形狀及尺寸精度難以控制。因此,降低陶瓷型芯3D打印過程中的收縮率對抑制缺陷,提高產品精度和性能具有重要的意義。

圖文導讀

一、氣氛控制鋁粉原位氧化方法

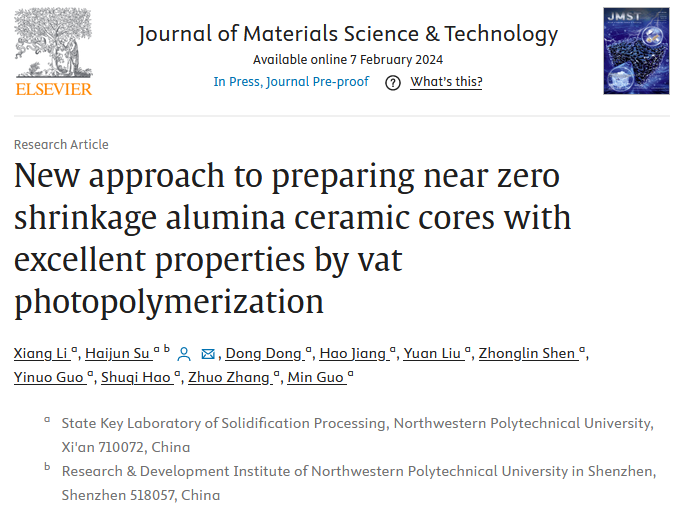

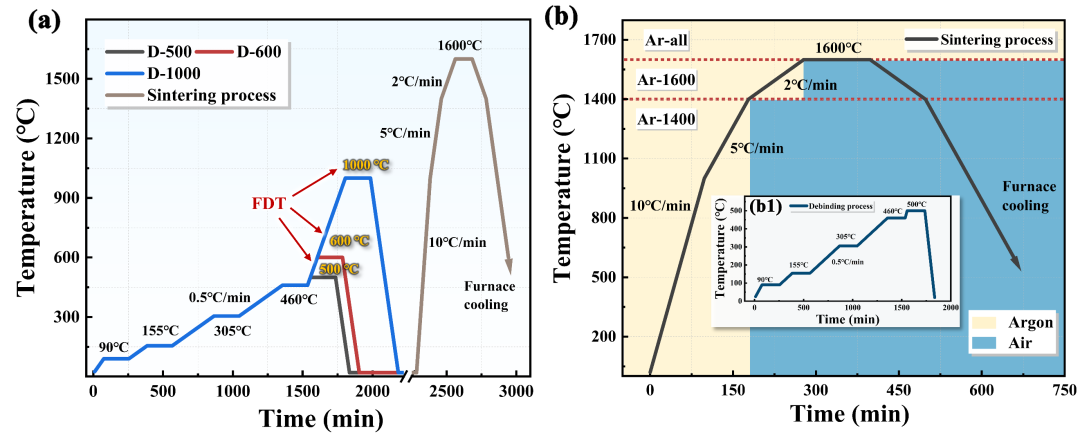

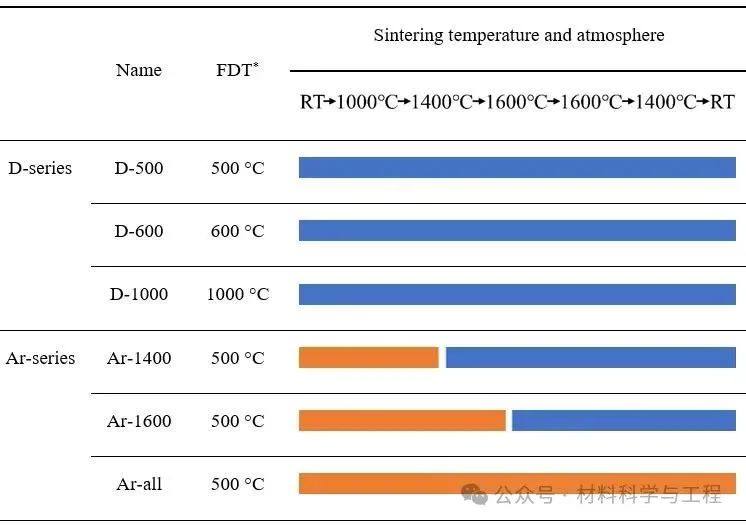

結合圖1和圖2,確定鋁粉及樹脂脫脂過程中的關鍵溫度,制定脫脂和燒結制度,分別控制鋁粉在500°C,600°C,1000°C,1400°C和1600°C進行氧化,關鍵特征溫度如表1所示。結果表明在500°C時基本不發生氧化,600°C發生了部分氧化,1000°C以上鋁粉完全氧化,證明實驗設置的脫脂和燒結制度可以控制后處理過程中鋁粉的原位氧化過程。

圖1.?光固化3D打印陶瓷型芯的后處理過程:(a)控制脫脂最終溫度為500°C,600°C和1000°C,燒結全過程為大氣氣氛;(b)燒結升溫至1400°C,1600°C時將氣氛由氬氣保護轉變為大氣氣氛

圖2.?(a)光固化3D打印陶瓷型芯STA結果;(b)大氣氣氛下鋁粉的STA曲線

表1: 不同后處理制度的特征溫度

二、顯微結構特征

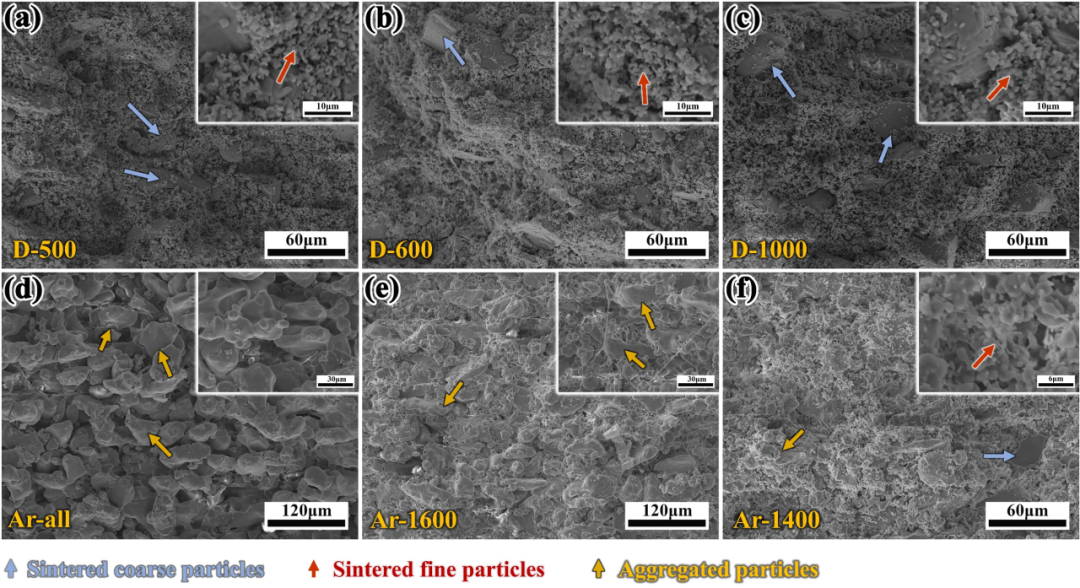

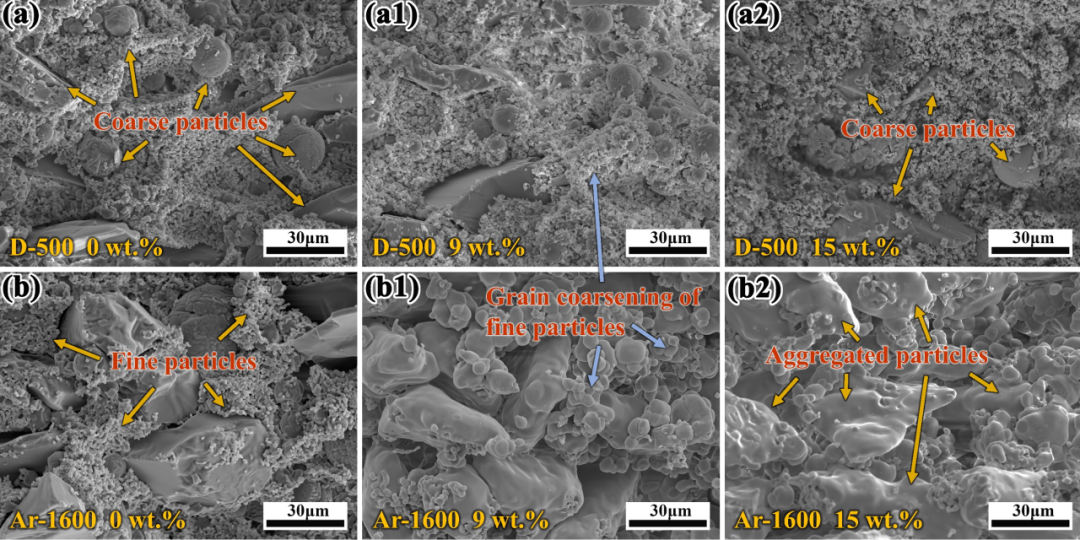

圖3和圖4分別證明了光固化3D打印氧化鋁陶瓷型芯的顯微結構在不同的后處理制度以及不同的鋁粉添加量下產生了明顯的變化。添加鋁粉并且在高溫下氧化會在燒結過程中產生液相,形成一種新的團聚顆粒,降低體系的表面能,進而降低燒結收縮。

圖3. 添加15wt.% 鋁粉的陶瓷型芯在不同后處理制度下的顯微結構:(a) D-500; (b) D-600; (c) D-1000; (d) Ar-all; (e) Ar-1600; (f) Ar-1400.

圖4. D-500和Ar-1600后處理制度下不同鋁粉添加量的光固化3D打印氧化鋁陶瓷型芯顯微結構:(a)0 wt.% Al, D-500; (a1) 9 wt.%Al, D-500; (a2) 15 wt.% Al, D-500; (b) 0 wt.% Al, Ar-1600; (b1) 9 wt.% Al,Ar-1600; (b2) 15 wt.% Al, Ar-1600.

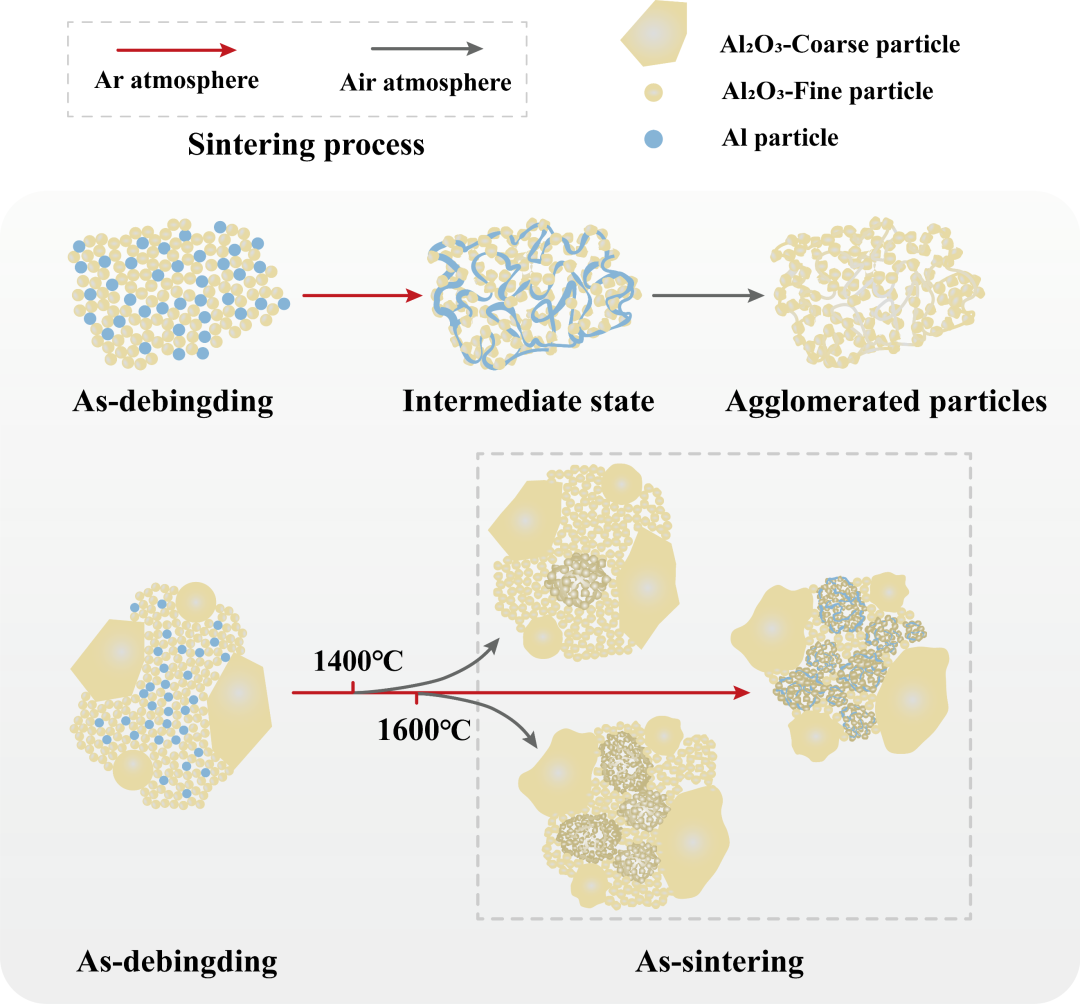

三、組織演變行為分析

添加鋁粉的陶瓷型芯在脫脂后鋁粉并沒有發生明顯的氧化,當燒結溫度升至1400°C或1600°C后,鋁粉在氬氣氣氛下不會發生氧化,但是會由固態向液態轉變,并在表面張力的作用下形成團聚顆粒。延長液態鋁作用時間或增加液態鋁的含量會提高團聚顆粒的數量。

圖5. 鋁粉增強氧化鋁陶瓷型芯組織演變示意圖

四、陶瓷型芯綜合性能

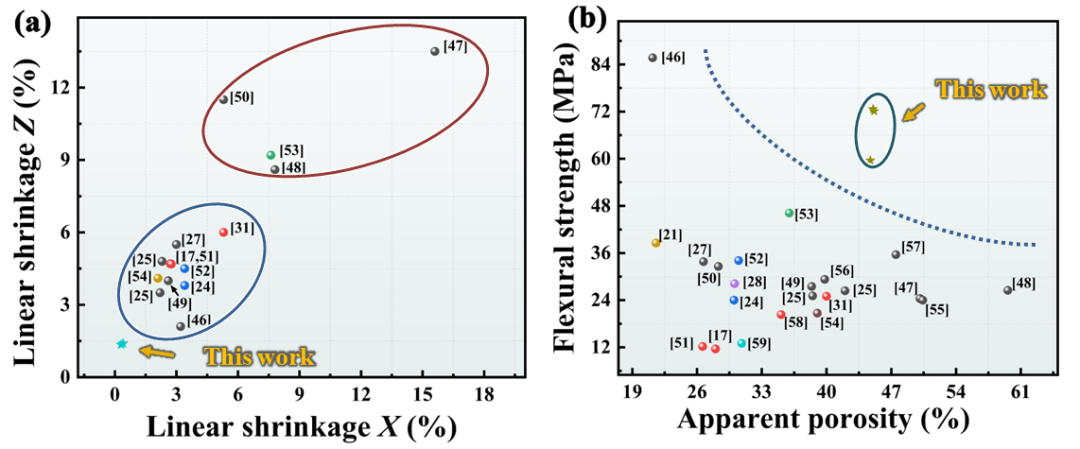

本研究通過氣氛控制鋁粉原位氧化新方法,獲得的陶瓷型芯具有較高的綜合力學性能。燒結收縮在X方向上達到了極低的0.3%,同時實現了高開口孔隙率(45.02%)和高抗彎強度(72.7 MPa)。

圖6. 光固化3D打印陶瓷型芯性能對比

結論與展望

綜上所述,本研究提出了一種巧妙的方案:通過氣氛控制鋁粉原位氧化,解決了3D打印氧化鋁陶瓷型芯燒結線性收縮率高的問題。將細鋁粉添加到陶瓷芯中,細鋁粉能夠增加體系的表面能,促進燒結收縮,而鋁粉氧化則減少燒結收縮。我們通過控制燒結氣氛,創造性地延遲鋁粉的氧化過程,實現了顯微結構和性能的調控。陶瓷型芯的相組成和顯微結構證明了該方法的有效性,新生成的團聚顆粒是陶瓷型芯微觀結構演變和性能優化的關鍵。此外,孔結構分析表明,氣氛控制的液相燒結有利于增加孔的尺寸和體積,這是提高氧化鋁基陶瓷型芯溶出性的一種理想結構。燒結收縮在X方向上達到了極低的0.30%。同時實現了高顯孔隙率(45.02%)和高抗彎強度(72.7 MPa)。本研究發展的創新方法為調控陶瓷材料的微觀結構和性能提供了一條新途徑。

通訊作者簡介

蘇海軍

西北工業大學材料學院教授、博士生導師。國家“萬人計劃”科技創新領軍人才,國家優秀青年科學基金獲得者,中國有色金屬創新爭先計劃獲得者。長期從事先進定向凝固技術與理論及新材料研究,涉及高溫合金、超高溫復合陶瓷、半導體復合材料、有機薄膜太陽能電池、生物醫用陶瓷材料,以及定向凝固和激光增材制造技術與理論等。主持包括國家自然基金重點、優青等7項國家基金在內的30余項國家及省部級重要科研項目,在Nano Energy,Advanced Functional Materials,Nano Letters,Composites part B: engineering,Additive manufacturing等眾多知名期刊發表SCI論文160余篇。獲授權中國發明專利50項以及2項美國發明專利。參編專著3部。

原文始發于微信公眾號(材料微生活):材研資訊 | 蘇海軍教授團隊JMST:實現3D打印陶瓷型芯近零收縮!