中國可謂是陶瓷的“故鄉”,其歷史最早可追溯至商代(公元前16世紀)。到唐代時(公元960-1279年),各色各樣的陶器瓷器件被輸送至國外,享譽世界。明朝的青花瓷更是將陶瓷技術和藝術水平推上了巔峰。到了現代,陶瓷又發生了什么樣的翻天覆地的變化,它到底能給社會和人類帶來什么呢?

相比傳統陶瓷制備工藝,像熱壓成型、澆鑄成型、凝膠注模成型等工藝,增材制造技術具有更為智能、精密、綜合制造能力。它能夠完成傳統工藝不可能完成的制造,例如復雜多孔的細胞體陶瓷,多角度弧面的塊體陶瓷,孔隙率可調控的結構陶瓷,多材料、多結構的結構-功能陶瓷等。

圖1?熱處理后的氧化鋁陶瓷

什么是陶瓷增材制造技術?

增材制造技術,也就是大家耳熟能詳的3D打印技術,但是陶瓷增材制造技術區別于一般的3D打印技術。它為什么能讓全世界的科研工作者孜孜探索呢?

圖2?氧化鋁冰墩墩陶瓷生胚

事實上,它就是一種基于激光的數字光固化成型技術。紫光或是紫外激光照射到光敏陶瓷漿料(光敏樹脂、陶瓷粉末和其他添加劑混合而成),會在其局部或是表面的位置產生固化反應,其特征尺寸能夠達到納米和微米級。陶瓷漿料之所以會固化,全都是依賴于光敏樹脂的活性自由基。在激光的照射下,短分子鏈的光敏樹脂會形成長分子鏈,環繞陶瓷粉末形成網狀物,將陶瓷粉末牢牢地包裹住。因而,陶瓷增材制造技術又稱之為“分子可編輯技術”。我們都知道一粒一粒的沙子堆積,就能堆積出不同形狀的沙堆。同樣的原理,一層一層的光固化效應疊加就能夠產生不同形狀的物體,此時,我們管這個物體叫做陶瓷生胚(Green Body)。

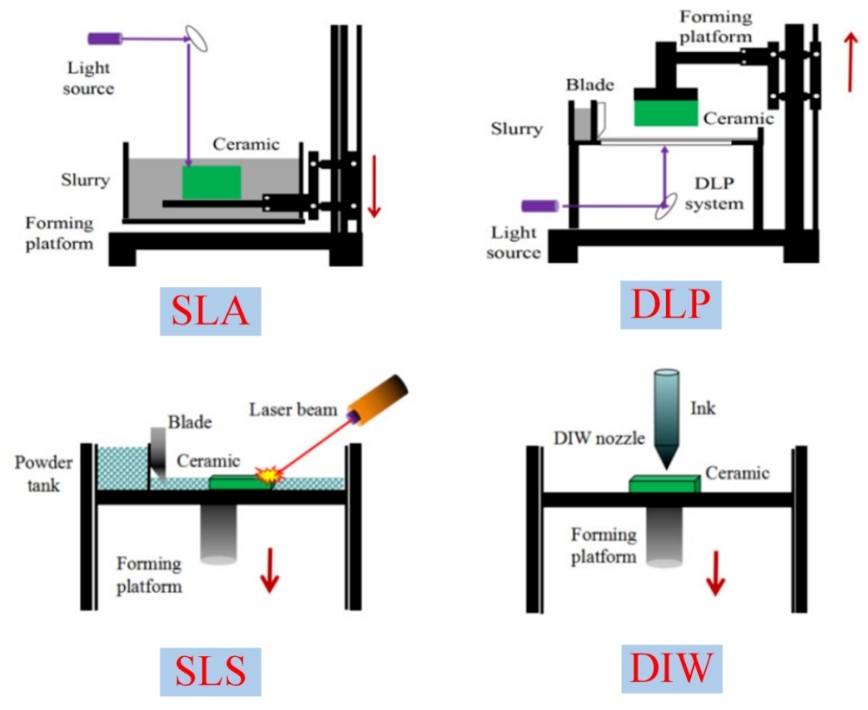

說到陶瓷生胚,難免不會想到傳統手藝人捏的陶瓷泥(黏土)。現代陶瓷生胚的塑形技術不再是手工藝、鑄塑、熱壓成型,而是用數字化和機械自動化技術開發出各種復雜、多功能的結構。目前,陶瓷增材制造技術主要是以立體光刻工藝(Stereo-lithography SLA)、數字光處理技術(Digital Light Processing DLP)和選擇性激光燒結(Selective Laser Sintering SLS)為主流,以雙光子聚合技術(TPP),直寫成型技術(DIW)和其他增材制造技術為輔流。部分原理簡化圖如下:

圖3?部分陶瓷增材制造工藝示意圖(圖片來自參考文獻1)

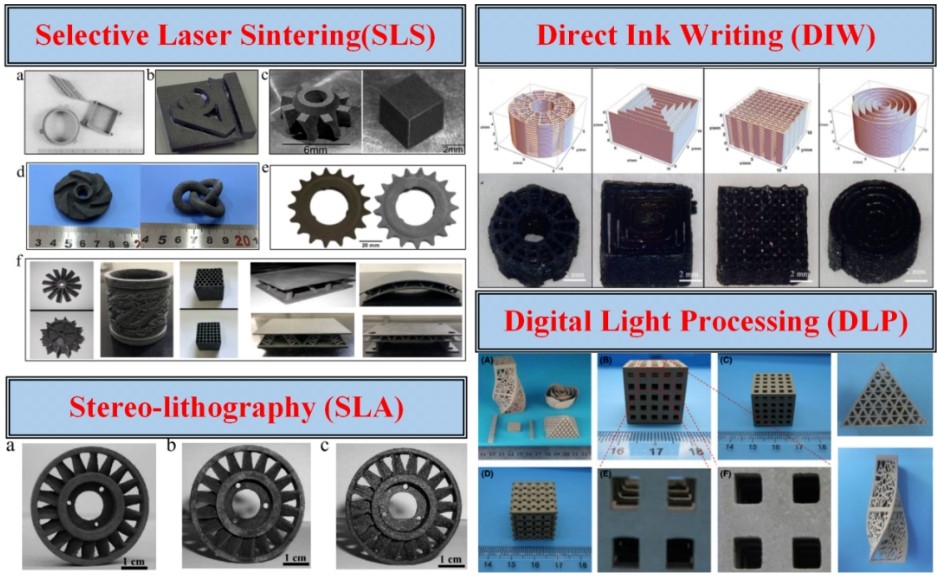

立體光刻工藝(SLA),其技術原理是采用特定的波長光束,對陶瓷漿料表面進行點-線-面的光固化掃描,形成零件橫截面圖案;固化完成后,在其原有的固化層上鋪一層新的漿料,再次固化;往復循環,直至打印出完整的零件。此工藝具有很高的成型精度。數字光處理技術(DLP),其原理與SLA相似,但它是面-面曝光的固化模式,具有很高的打印效率。選擇性激光燒結技術(SLS)則是用陶瓷粉末/混合粉末代替了陶瓷漿料,其工藝原理主要是利用激光能量對單層的陶瓷粉末/混合粉末進行熔覆/粘接成型,層層疊加,直至零件成型。相比前面兩者工藝,SLS通常具有較差的表面質量。如下圖所示,是為四種工藝制備的SiC陶瓷。

圖4?SLS/DIW/SLA/DLP工藝制備的復雜結構陶瓷(圖片來自參考文獻1)

陶瓷增材制造的基本種類有哪些?

我們熟知的黏土主要是由多種水合硅酸鹽和一定量的氧化鋁、堿金屬氧化物和堿土金屬氧化物組成,并含有石英、長石、云母及硫酸鹽、硫化物、碳酸鹽等雜質。上述所提到的石英、長石、云母以及莫來石,伊利石等都屬于陶瓷材料的范疇。除此之外,陶瓷的種類大致可以分為以下四個種類:氧化物陶瓷系列,像Al?O?、ZrO2、SiO?、TiO?、BeO等;碳化物陶瓷系列,像SiC、B4C等;氮化物系列,像Si?N?、BN、AlN等;和其他混合陶瓷系列,像ATZ、ZTA、SiCN、SiOC、Cf/SiC、 ZrOC等。現在的研究主要集中在Al?O?、ZrO2、SiO?、TiO?、SiC、Si?N?等陶瓷材料。氧化物陶瓷通常呈現白色,而碳化物陶瓷呈現黑色,如下圖所示。

圖5?不同元素的陶瓷增材制造(圖片來自參考文獻2、3)

陶瓷增材制造的工藝有哪些?

陶瓷增材制造工藝與傳統手工藝的區別主要是在其成型方式,但都要經歷生胚燒結成瓷,溫度大約在1000-1650℃。陶瓷增材制造技術主要可以分為三大步,制備光敏性陶瓷漿料,數字光固化成型和熱解后處理。每一大步里面都包含若干個小步和科研要點。它比傳統的陶瓷制備工藝更嚴格、更精細。

制備光敏性陶瓷漿料,主要包括篩選陶瓷粉末,選擇合適的光敏樹脂系統(光敏樹脂、分散劑、光引發劑、塑化劑等)和均勻混合陶瓷粉末與光敏樹脂系統等內容。對于相對低折射率的陶瓷粉末,像Al?O?、ZrO2、SiO?等,現在的技術能夠制備出很好的光固化陶瓷漿料,其單層固化深度能達到50~200微米。對于相對高折射率和吸收率的陶瓷粉末,像SiC、Si?N?等,目前的技術還只是停留在50微米以下的單層固化深度,不能夠用于制備高質量的陶瓷。

這也引起了諸多研究者的興趣,因為它們相對于氧化物陶瓷具備更好的抗氧化性能。高溫下,碳化物陶瓷表面會形成一薄層SiO?,這就保證了內部不再被劇烈氧化,具有更好的抗彎曲力學性能等。例如:采用有機/無機包覆法改變陶瓷表面的性能,利用有機前驅體樹脂(聚碳硅烷、聚硅氧烷、聚硅氮烷等)轉化成陶瓷和其他方法。

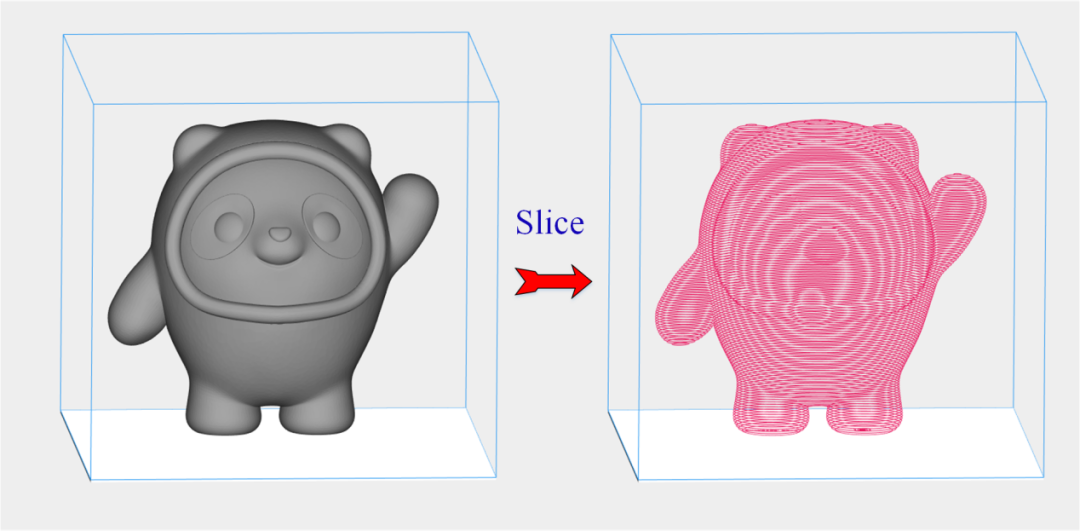

數字光固化成型,主要包括三維模型建立-優化處理-切片處理,漿料固化性能測試,選擇合適的成型工藝和打印參數和清洗光固化生胚等內容。通過三維軟件,像SOLIDWORKS、3DMax、UG、MATLAB、CAD等,能夠制作平面和曲面的三維物體。只要你能夠想象到的物體,都可以通過數學模型軟件建立相應的三維模型。它們通過一些切片軟件處理,像Perform、Materialise Magics軟件等,就可以將三維模型的切片信息傳輸給3D打印軟件,進而實現機械自動化控制。激光系統、機械系統、控制系統協同作用,將一層一層的模型切片實現光固化。Materialise Magics軟件切片和DLP工藝制備TiO2陶瓷展示如下:

圖6?冰墩墩模型與對應切片軟件

圖7?氧化鈦-氧化鎂復合陶瓷的DLP工藝制備流程(圖片來自參考文獻4)

熱解后處理,主要包括生胚室溫靜置-干燥處理,脫脂-脫氣處理,燒結熱處理等內容。脫脂-脫氣處理和燒結熱處理通常是在真空電爐和高溫電爐中進行。光固化陶瓷生胚在制造過程中會產生由漿料固化收縮反應造成的內應力,這種內應力是不可避免,因此,通過靜置-干燥處理會讓生胚內部應力緩慢地釋放一部分,同時讓一些水分自然流失。脫脂-脫氣處理,主要是因為生胚中的有機物在燃燒的過程中會產氣體溢出,從而降低燒結時出現裂紋的概率。燒結熱處理,是為了讓陶瓷具備更好的力學性能。高溫下燒結會使陶瓷晶粒相互粘結在一起,增加陶瓷晶界的連接強度,促進晶粒生長。

陶瓷增材制造的科學價值何在?

陶瓷材料的化學鍵大都為離子和共價鍵,鍵合牢固并具有明顯的方向性,與金屬相比,具有更高的硬度、彈性模量、耐高溫性、耐腐蝕性和耐磨性,但是其塑性和韌性不如金屬。因為有如此好的性能,它廣泛地被應用于航天航空、軍事、電子科技、生物醫療、化學器皿、能源等諸多工程領域。其中,生物陶瓷被廣泛的應用于骨組織和牙冠的修復。磷灰石陶瓷作為與人體骨頭成分極為相近的物質,具有非常好的生物兼容性,除此之外,氧化鋁和氧化鋯逐漸被開發成陶瓷牙冠,因為它們有足夠的強度和生物兼容性。

在航空航天方面,航空發動機的陶瓷型芯(SiO?、Al?O?、ZrSiO?)已然興起,用于制備發動機葉片。在電子科技方面,陶瓷具有很好的微波吸收性能和介電性能,能用來做絕緣和吸波材料;特別是應用在能源領域的核電站,因為其具有很好的抗輻射性能。

在化學器皿方面,陶瓷具有非常穩定的化學性能,同時又具備高的耐高溫性和耐腐蝕性,因而廣泛的被應用在催化劑載體、高溫雜質過濾等場合。部分應用陶瓷圖片如下圖所示。

圖8?結構與功能陶瓷的應用(圖片來自參考文獻5-9)

圖9?不同點陣結構在結構功能陶瓷方面的應用(圖片來自參考文獻10)?

面對諸多的應用場合,各種復雜形狀的結構陶瓷、功能陶瓷和結構-功能陶瓷的需求越來越大,特別是各種鏤空陶瓷、孔隙調控陶瓷、可控可定制的復雜結構陶瓷,傳統的陶瓷制備技術已經遠不能滿足需求。陶瓷增材制造創造了一個制造業的奇跡。它能夠自主設計各種復雜結構零件,能夠打印出高質量和高精度的生胚,滿足各領域的需求。陶瓷缺乏韌性和塑性形變。這也導致陶瓷在一些領域應用困難。盡管如此,陶瓷的科學價值依然存在,增材制造技術更是有廣闊的前景,可謂是科研意義巨大。

中國科學院沈陽自動化研究所首次在陶瓷增材制造技術新領域取得重要研究成果,提出了一種光固化數學模型,用于分析研究立體光刻(SLA)零件的成型質量;發現前驅體陶瓷漿料在增材制造過程中存在固化缺陷,并提出了改善方法。目前,研究所擁有了國內先進的前驅體陶瓷和漿料陶瓷增材制造能力,具備高精度成型的立體光刻工藝(Stereo-lithography)、材料熱重分析儀器、溫控精準的1700度高溫電爐和真空脫脂爐等設備,能夠形成一條基于數字光固化成型的陶瓷產品制備的工藝鏈,能夠自主研發和設計不同復雜形狀的陶瓷零件,完全擺脫了傳統陶瓷制備的束縛,引領了陶瓷增材制造技術的發展與進步。

參考文獻:

1.R. J. He, N. P. Zhou, K. Q. Zhang, et al. Progress and challenges towards additive manufacturing of SiC ceramic[J]. Journal of Advance Ceramic, 2021, 10(4): 637-674.

2.J. C. Wang, H. Dommati. Fabrication of zirconia ceramic parts by using solvent-based slurry stereolithography and sintering[J]. The International Journal of Advanced Manufacturing Technology, 2018, 98:1537–1546.

3.Z. W. Chen, Z. Y. Li, J. J. Li, et al. 3D printing of ceramics: A review[J]. Journal of the European Ceramic Society, 2019, 39:661-687.

4.. Hu, W. Y. Zou, W. D. Wu, et al. Enhanced mechanical and sintering properties of MgO-TiO2 ceramic composite via digital light processing[J]. Journal of the European Ceramic Society, 2022, 42:1694-1702. 5.B. Ozkan, F. Sameni, F. Bianchi, et al. 3D printing ceramic cores for investment casting of turbine blades, using LCD screen printers: The mixture design and characterization[J]. Journal of the European Ceramic Society, 2022, 42:658-671.

6.X. B. Li, H. Zhong, J. X. Zhang, et al. Fabrication of zirconia all-ceramic crown via DLP-based stereolithography[J]. International Journal of Applied Ceramic Technology, 2020, 17:844-853.

7. E. Vorndran, C. Moseke, U. Gbureck. 3D printing of ceramic implants[J]. Materials Research Society, 2015, 40:127-136.

8.M. H. Shen, W. Qin, B. H. Xing, et al. Mechanical properties of 3D printed ceramic cellular materials with triply periodic minimal surface architectures[J]. Journal of the European Ceramic Society, 2021, 41:1481-1489.

9.Mei H, Zhao X, Zhou SX, et al. 3D-printed oblique honeycomb Al2O3/SiCw structure for electromagnetic wave absorption[J]. Chemical Engineering Journal, 2019, 372: 940–945. 10.X. Q. Zhang, K. Q. Zhang, L. Zhang, et al. Additive manufacturing of cellular ceramic structures: From structure to structure–function integration[J]. Materials & Design, 2022, 215: 110470.

來源:中國科學院沈陽自動化研究所

原文鏈接:http://www.sia.cas.cn/kxcb/kpwz/202204/t20220421_6434670.html