氮化鋁(AIN)陶瓷由于高熱導(理論可達320 W·m?1·K?1)、低的介電常數(在1 MHz測試條件下為8.0)和介電損耗(介電損耗角為tanδ=10?4)、低熱膨脹系數以及高強度、高耐蝕性、良好的絕緣性(>1014?Ω·cm)等優良的綜合性能,不僅是功率器件理想的封裝和基板材料,也被應用于半導體制程裝備用靜電卡盤、氮化鋁加熱器、陶瓷噴嘴等關鍵零部件。氮化鋁陶瓷由氮化鋁粉末燒結而成,高質量粉末原料是獲得高性能氮化鋁陶瓷的先決條件,氮化鋁粉末的制備對最終氮化陶瓷的燒結、成型以及導熱效率等性能有重要影響。工業上制備氮化鋁粉末的方法有三種,分別是直接氮化法、自蔓延高溫合成法與碳熱還原法。1.碳熱還原法的原理

碳熱還原法通常以鋁的化合物為原料(如氧化鋁、氫氧化鋁等),與過量的單質碳或有機碳為原料在氮氣(N2)/氨氣(NH3)氣氛中高溫下合成氮化鋁,產物經 500~700℃溫度氧化氣氛下除碳獲得氮化鋁粉體,具有氧含量低、純度高、粒度分布窄、顆粒形貌規則等優點。其反應原理如式所示。一般認為此反應分兩步進行:①氧化鋁的還原:由碳還原生成中間產物Al(g)和Al2O3(g);②氮化:Al與 N2發生反應制得 AIN。碳熱還原法制備 AlN 的反應機理可分為氣一固反應、固一固反應2大類。經實驗觀察到的鋁蒸汽發射峰佐證了特定條件下的含鋁氣相的產生,同時氣–固反應也解釋了反應過程的質量損失和晶須生長的傳質過程;而固–固反應控制機理則解釋了合成產物與前驅物形貌延續的現象以及多項研究中Al—O—C 與 Al—C—N 等 Al2O3的轉化中間態化合物的形成機制,該機理也得到更廣泛的認可。

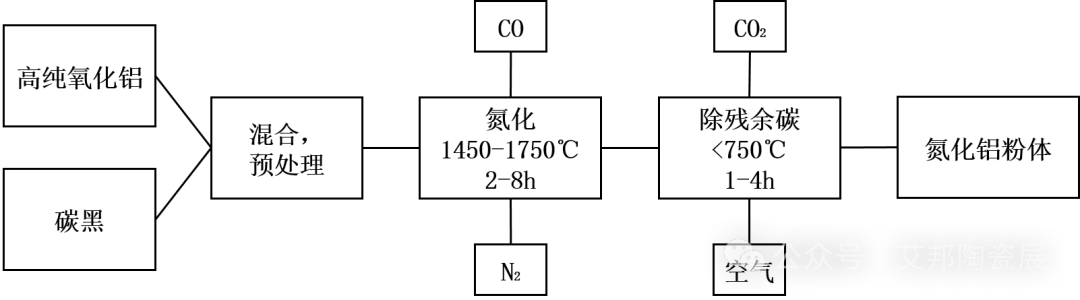

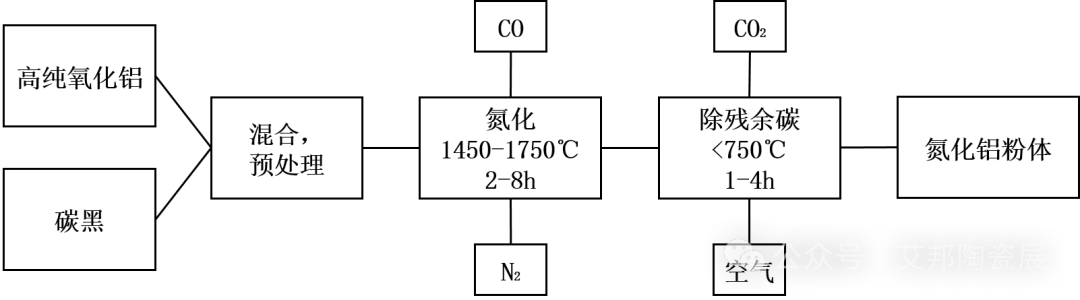

AIN粉末制造工藝流程主要包括球磨混料、氮化合成、低溫除炭、氮化鋁粉碎回收等。2.碳熱還原法工藝特點

碳熱還原法具有原料豐富、工藝簡單、適合大規模生產的特點,且合成粉體球形度高、純度高、粒徑小、粒度分布窄、分散性好等特點,是目前工業化生產氮化鋁粉體的主要方法。較直接氮化法與自蔓延高溫合成法而言,碳熱還原法制得的粉末具有更高的純度和較好的球形度。但是碳熱還原法存在對原料的性能要求高,合成溫度高且效率低、生產周期長,而且后期還需二次除碳,工藝繁瑣,成本高等問題。通常采用以下方法改善工藝:許多研究表明,碳熱還原法合成氮化鋁粉末的質量和氮化溫度與原料的種類和性能密切相關,采用不同種類的原料,氮化溫度相差可達200℃。使用鍵能更低的鋁源和碳源為原料, 有助于在低溫短時內獲得高質量的氮化鋁粉體。Al2O3原料的粉體粒徑越小,表面積越大、表面自由能越高,與C粉接觸的面積越大,能有效促進碳熱還原反應的進程。減小原料的粒度和增加原料的混合均勻程度可降低碳熱還原法制備氮化鋁粉末的反應溫度,提高反應速率。Al2O3粉體與C粉的混合越均勻,越利于碳熱還原反應的進行。傳統獲得混合均勻且粒徑細小的Al2O3與C粉的方法是通過球磨共混的方式實現。經高能球磨細化后的Al2O3,相對于原始粉末,反應生成的AIN量有較大提高。相較于通過機械球磨混和分散超細氧化鋁粉體,使用鋁化合物(即,鋁鹽或鋁醇鹽)與有機配體在沸騰溶液中反應制成前驅體,在碳熱還原反應發生前,通過熱解可獲得成分更加均勻且結合緊密的Al2O3+C混合物。2)改變制粉過程條件,通過引入微波、高活性氣氛與燒結助劑的方式降低反應溫度。艾邦建有半導體陶瓷產業交流群,歡迎產業鏈上下游的企業掃碼下方二維碼進入:第七屆精密陶瓷暨功率半導體產業鏈展覽會

2025年8月26日-28日

展出2萬平米、1,000個攤位、500多家展商、50,000名專業觀眾;匯聚IGBT/SiC功率半導體產業鏈;熱管理材料產業鏈,精密陶瓷、電子陶瓷、陶瓷基板、薄膜/厚膜陶瓷電路板、陶瓷封裝管殼、LTCC/HTCC/MLCC加工產業鏈、SOFC/SOEC隔膜等產業鏈上下游企業!

展會預定:

?

掃碼添加微信,咨詢展會詳情

?

掃碼添加微信,咨詢展會詳情

長按識別二維碼關注公眾號,點擊下方菜單欄左側“微信群”,申請加入交流群。