一、

流延過程中,底部會有一層載體膜(通常為PET膜),因此生瓷帶底部和頂部的自由表面有區別,底部具有良好的光滑面,單位體積內垂直分布的有機物和無機粉體基本上是相同的,因此,常用與載體膜接觸的表面作為后續生瓷的加工的作業區域。

同時流延后,平鋪在載體膜表面的漿料已干燥成膜,接觸載體膜的下表面和接觸空氣的上表面表面張力存在很大差異,生片會彎曲成“碗狀”(圖1)。

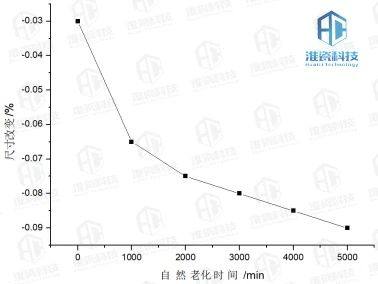

因此,當載體膜剝離生瓷帶分切成片后,內部應力會被釋放,生瓷片會有0.05%的收縮行為。達到尺寸穩定性所需的時間隨生瓷片的流延條件、生瓷片厚度、材料組成、載體膜厚度和物理性質(硬度等)及其他因素而有所不同。1天到1周的老化時間是需要的。隨著有機材料應力的逐漸縮小,殘留溶劑的逐漸消散及生瓷片中所含水分的揮發,外形尺寸才能逐漸穩定下來。

如果未經老化就進行生瓷加工,在沖孔、印刷等后續工序中生瓷片的尺寸發生變化,各生瓷片疊層時,上下層所形成導體的位置就不能精準對位,造成層間電路連接缺陷。因此,通常流延分切后的生瓷片,常常將其置于50℃左右的環境中揮發溶劑和濕氣。

另外,如有條件,對生瓷片在低于有機物軟化點的溫度下施加大約幾兆帕的微小壓力以減少氣孔,有利于有機物和無機粉體垂直分布的致密性,這對于穩定生瓷片尺寸也是有利的。在后續工序疊層時,為了使上下層之間能很好的貼合,還要求生瓷片具有一定的柔韌性,在加熱和加壓的處理后,生瓷片在特定溫濕度環境下存放自然老化直到收縮結束和尺寸穩定才流轉至生瓷加工,圖2表明了生瓷片的外形隨時間推移的變化特性。

生瓷片老化對生瓷加工尺寸精度的影響

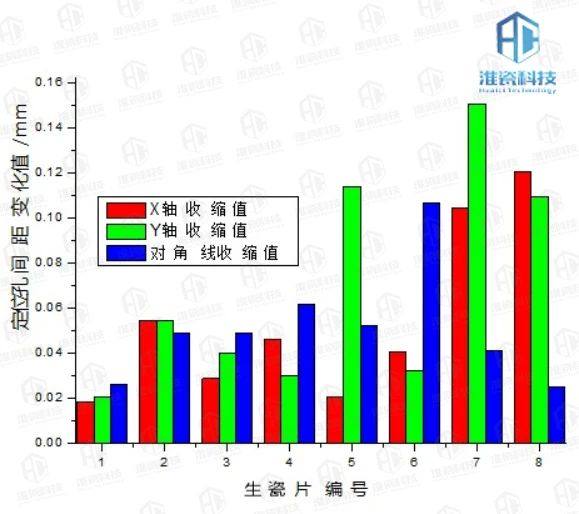

測量生瓷帶片經老化工序再進行生瓷加工與流延分切后直接生瓷加工,定位孔間距變化情況。

生瓷片厚度:0.325mm,老化制度:45℃*20min烘烤后靜置7天。

1-4為同批次生瓷片經老化制度后進行生瓷加工精度狀態,具體為:

切片—老化—沖孔(測量定位孔間距,記錄1#)

填孔(測量定位孔間距,記錄2#)

烘干(測量定位孔間距,記錄3#)

印刷(測量定位孔間距,記錄4#)

5-8為同批次生瓷片不經老化直接進行生瓷加工精度狀態,具體為:

切片—沖孔(測量定位孔間距,記錄5#)

填孔(測量定位孔間距,記錄6#)

烘干(測量定位孔間距,記錄7#)

印刷(測量定位孔間距,記錄8#)

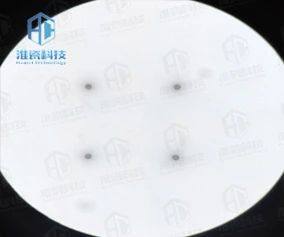

試驗結論:經老化處理后的生片再進行沖孔、填孔、烘干、印刷后,尺寸變化量更小,定位孔間距更均勻一致,更微量的尺寸變化,可提高疊片對位精度,如圖3所示。

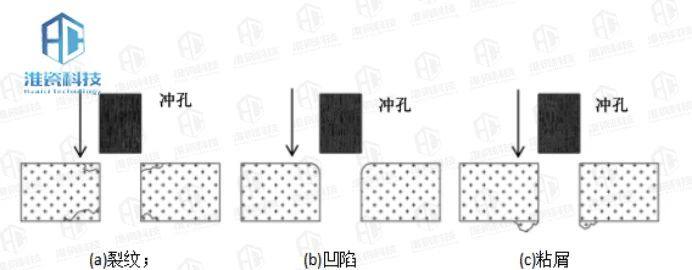

無源片式電子陶瓷元器件的制備中,流延成型的生瓷片是作為多層共燒陶瓷絕緣基材存在的,通常元器件是三維結構,內部線路和外部焊盤(PAD)之間具有互聯互通的電氣連接關系,平面導通依靠印刷導體圖形,垂直導通依靠填過孔導體柱(填孔),填孔之前需要對生瓷片進行沖孔,通常直徑為0.05mm-0.30mm,對于這一過程,要求生瓷片尺寸再加工時不應改變,加工內壁必須光滑,加工的廢料不應粘住生瓷片,在沖孔過程中,沖頭會有磨損,當用磨損的沖頭沖孔時,生瓷片會出現孔裂紋等缺陷。

如果生瓷片較脆,孔下面就有崩口。相反,如果生瓷片太軟,底部就有粘屑。在這種情況下,清理會非常麻煩,若清理不徹底,填孔時粘屑會有堵孔情況。

這個工序一般在印刷之前進行,分為擠壓式填孔和印刷式填孔,擠壓式適合填過孔孔深較大(>0.3mm)的生瓷片,印刷式填孔跟印刷工序類似,適合填過孔孔深(≤0.3mm)較小的生瓷片。現在比較流行的工藝是印刷式填孔,填孔狀態的好壞跟填孔工藝和導體材料的物性密切相關,需要工藝和材料同時適配。

填孔過程是將導體材料填充如沖孔孔內,對填孔工序的要求是,導體要均一,導體的最佳填充比要根據子周圍生瓷片中粉料的填充密度而定。如果導體的填充密度大于生瓷片中粉料的填充密度,在器件生坯燒結后,導體的體積變的大于內孔的體積,因而對導體產生了壓縮應力,而陶瓷內部產生了拉伸應力,填孔界面會發生瓷裂風險,導致過孔可靠性降低,尤其是經后道化鍍后過孔周圍瓷體的絕緣電阻。相反,如果填充比不足,上下層過孔間會產生空隙,燒結后有開路風險。

雖然印刷式填孔與平面印刷類似,但過程不同,平面印刷是在平坦表面形成導體,而印刷式填孔存在很大的縱向深度,填孔導體的流動性非常重要。

填孔導體是以一定粘度漿料形式存在,漿料包含導體粉料、粘結相粉料、有機載體等物質,通常具備流動性、流變性、觸變性、這些特性對于填孔效果都有影響。

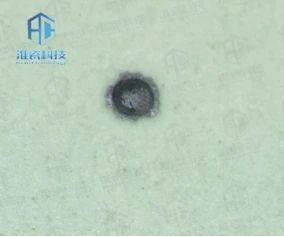

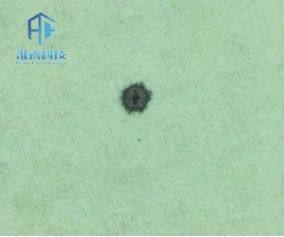

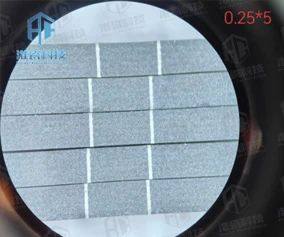

填孔異常是填孔工序的需要突破的難點,凸起、凹陷、擴散、針孔(如圖5所示)等缺陷都是不可容忍的,需要針對性的進行攻關優化。

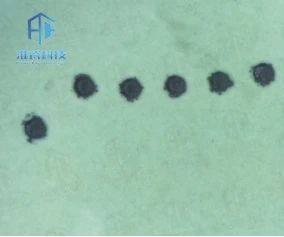

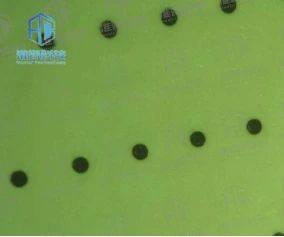

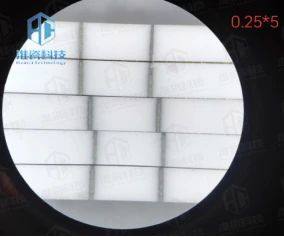

目前,淮瓷科技填孔漿料已完成自研匹配,一次性填孔效果良好,滿足生瓷車間的生產需要。如圖6-8所示。

? END ?

長按識別二維碼關注公眾號,點擊下方菜單欄左側“微信群”,申請加入交流群。