注塑件的尺寸不僅依賴于模具的制造精度,也與制件本身的結構、合適的注塑工藝及匹配的塑膠材料有很大的關系。在實際中,我們很多時候往往憑借經(jīng)驗來判斷,其實,運用Moldflow能讓尺寸問題得以現(xiàn)形!

Moldflow:具有注塑成型仿真工具,能夠幫助您驗證和優(yōu)化塑料零件、注塑模具和注塑成型流程。該軟件能夠為設計人員、模具制作人員、工程師提供指導,通過仿真設置和結果闡明來展示壁厚、澆口位置、材料、幾何形狀變化如何影響可制造性。從薄壁零件到厚壁、堅固的零件,Autodesk Moldflow的幾何圖形支持可以幫助用戶在最終設計決策前試驗假定方案。

運用Moldflow分析軟件,進行冷卻、流動、保壓、翹曲和收縮分析,通過問題點的可視化模擬,來找出制件結構、注塑工藝及材料對制件尺寸問題的影響,為實際問題的解決提供指導依據(jù)。

圖2所示,注塑成形時,產(chǎn)品卡孔間距尺寸1、2在規(guī)格內時,外形尺寸3會偏小0.3mm;外形尺寸3如果打進規(guī)格,卡孔間距尺寸1、2又會偏大0.3mm。

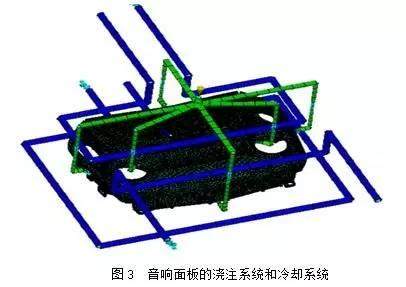

都位于制件背面筋位上,冷卻水路分布與制件上端和下端四周,創(chuàng)建完的澆注系統(tǒng)和冷卻系統(tǒng)。 材料

材料

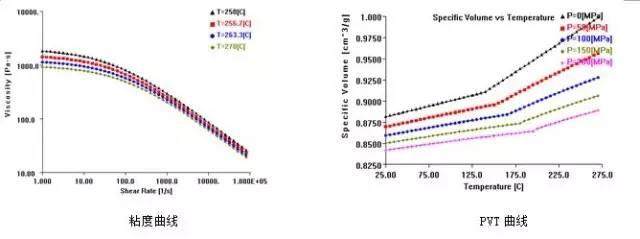

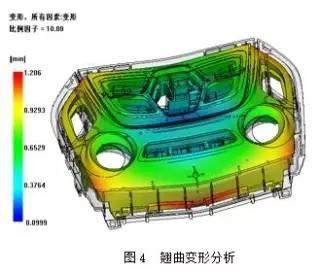

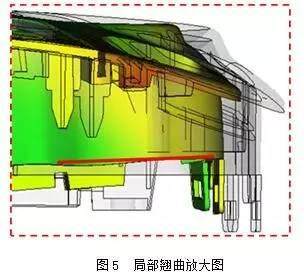

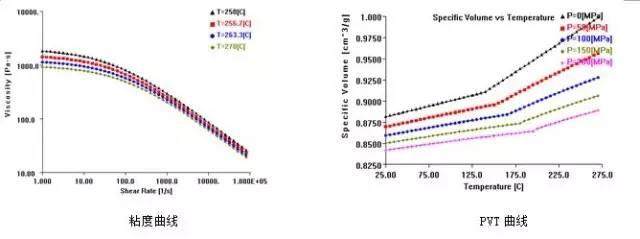

使用錦湖日麗PC/ABSHAC8260,粘度和PVT屬性 卡孔與外形尺寸的差異,排除掉模具加工的問題,主要判斷為制件的不均勻收縮引起的翹曲變形所造成的,所以模流分析結果的重點,主要關注在翹曲和收縮結果上。通過圖4和圖5的翹曲變形分析圖,可以看到制件卡孔處有個明顯的上翹變形,這就導致了兩端底部卡孔間距尺寸的變大。而圖6的收縮分析結果和圖7的收縮率計算,也印證了1、2、3處尺寸差異的根本原因,那么,找到了問題存在的原因,我們就要進一步分析問題的解決措施。 導致制件產(chǎn)生翹曲的原因主要有三個方面:1)收縮不均:由制件的壁厚差異,水路分布的布局及不合理的注塑工藝所造成;2)冷卻不均:由型腔與型芯的溫度差異及型腔表面與型芯表面的溫度不均所造成;3)取向因素:由材料分子在平行和垂直流動方向上的收縮不同所造成。由于制件的結構和模具水路的結構已經(jīng)確定,所以從材料方面和注塑工藝方面來優(yōu)化改善。分別采用添加10%玻纖的PC/ABS HAC5010G和將注塑工藝的保壓壓力做調整的方式,重新進行的分析,翹曲分析結構如下圖8、圖9所示。 從上圖兩種翹曲結果可以看出,材料變?yōu)镻C/ABS AC5010G后,制件的整體翹曲由1.3059降低到0.8267,降幅58%;而工藝調整后,雖然整體翹曲沒有較大改善,但卡孔處的變形趨勢發(fā)生了變化,且局部的變形量也有改善。接著再用收縮分析的結果來做驗證。

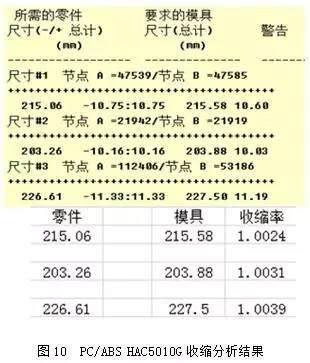

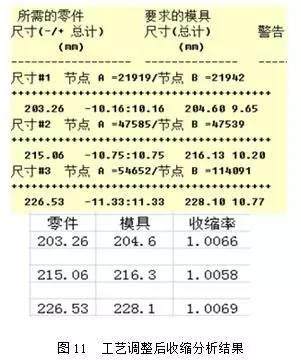

結合圖10與圖11的兩種收縮率結果,與改善前的收縮率做對比,三種方案的收縮率差值分別為:0.0033/0.0015/0.0011,所以針對尺寸問題所采用的改善措施是比較有效的。在日常生產(chǎn)中,碰到了尺寸問題,我們通常結合實際的情況,從模具、材料、注塑工藝、制件結構等因素里,找出材料和注塑工藝作為修改措施。現(xiàn)在,有了Moldflow軟件,對其進行條件變更后模擬分析,通過對分析結果的對比,為實際問題的解決提供了理論依據(jù)和指導方向。

文章來源于錦湖日麗,艾邦高分子編輯整理

推薦閱讀:

1.免噴涂美學塑料——藝術家電未來的領航者

2.高電鍍結合力塑料——立鍍?榮獲“2015塑料行業(yè)榮格技術創(chuàng)新獎”

3.錦湖日麗上海金山10萬噸工程塑料生產(chǎn)線今日竣工

4.錦湖日麗:免噴涂材料的優(yōu)點及2016年CMF最新趨勢!

加入注塑成型交流群,請加微信:18320865613或 15712009605,并注明“注塑+公司”

長按二維碼,加入注塑成型交流群

閱讀原文,加入注塑成型交流群

↓↓↓

始發(fā)于微信公眾號:艾邦高分子