在前文塑料耐刮擦的故事系列中提到了塑料在刮擦過程中產(chǎn)生的現(xiàn)象及其引發(fā)的機理。想必大家一定在糾結(jié)這樣一個問題:究竟塑料哪些性能主導(dǎo)了其最終的耐刮擦性呢?

今天,請大家收拾心情,屏住呼吸,靜靜地徜徉在《耐刮擦與塑料性能的前世今生》里,盡情地享受其帶來的柳暗花明,豁然開朗般的驚喜吧。

言歸正傳,接下來將著重從材料剛性、摩擦系數(shù)和粘彈性三段前世情緣來闡述對聚合物刮擦性能的今生注定。

1、材料剛性

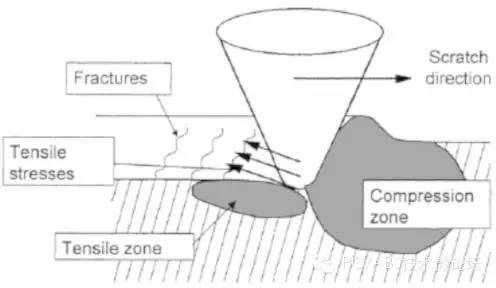

圖1 刮擦過程中拉伸和壓縮作用示意圖

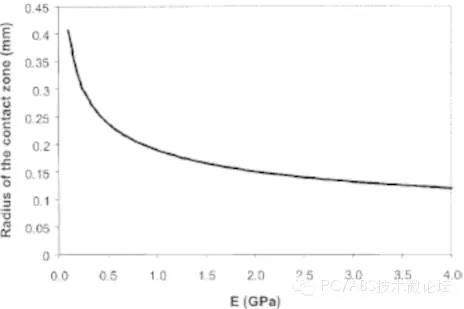

塑料表面在刮擦過程中會受到拉伸和壓縮的雙重作用(如圖1)。而由楊氏模量和拉伸強度為代表的材料剛性是在拉伸和壓縮作用時抵抗形變程度的重要影響因素。正如所預(yù)料的那樣,隨著材料楊氏模量的降低,刮頭與材料表面的接觸區(qū)域半徑增大(圖2)。尤其是當材料的楊氏模量低于1GPa時,該接觸面積的半徑急劇增加,意味著刮頭已經(jīng)大幅從表面滲透至材料內(nèi)部。

圖2 30N負載時刮頭與材料表面接觸區(qū)域半徑與楊氏模量的關(guān)系

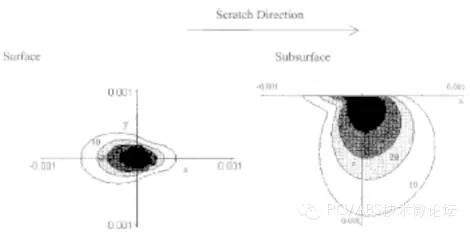

而位于緊挨刮頭后端區(qū)域的拉伸應(yīng)力對刮擦過程中的韌性塑性流動模式和脆性斷裂模式兩種破壞模式的產(chǎn)生也起著十分重要的作用。拉伸應(yīng)力決定著屈服區(qū)域的大小,拉伸應(yīng)力越大,屈服區(qū)域的面積就越大(圖3)。如果最大拉伸應(yīng)力超過了聚合物的拉伸強度,對于韌性和脆性材料而言,就會分別產(chǎn)生塑性流動和脆性裂紋。相對來說,塑性流動的刮擦破壞模式將更有利于材料耐刮擦性的提升,因為脆性斷裂產(chǎn)生的裂紋,孔洞和分層現(xiàn)象更容易散射光線,從而增加刮擦可視性,不利整體的耐刮擦性。所以提高材料拉伸屈服強度可以改善聚合物的耐刮擦性。

圖3 不同拉伸應(yīng)力時材料表面和亞表面的屈服區(qū)域面積

2、摩擦系數(shù)

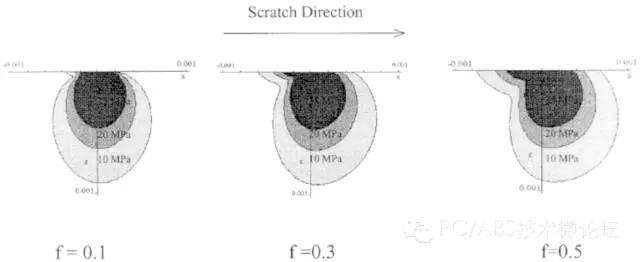

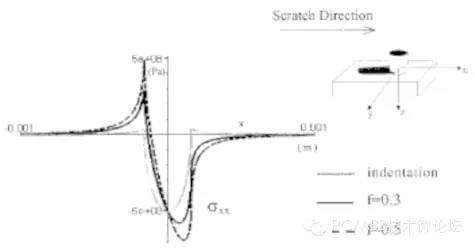

刮擦過程與摩擦作用是形影不離的。而摩擦系數(shù)的增加,屈服區(qū)域尺寸和最大拉伸應(yīng)力均大幅度增加(圖4、5)。這就意味著摩擦系數(shù)越高,就越容易展示裂紋、孔洞、界面脫離這類脆性刮擦破壞特征。同時,摩擦系數(shù)的增加,也會引起塑性屈服區(qū)域往表面遷移,擴大材料表面的屈服區(qū)域面積,導(dǎo)致聚合物表面易于發(fā)生塑性流動的刮擦破壞方式。所以,降低摩擦系數(shù)更有利于提高材料的耐刮擦性。

圖4 摩擦系數(shù)與屈服區(qū)域尺寸的關(guān)系

圖5 摩擦系數(shù)與最大拉伸應(yīng)力的關(guān)系

3、粘彈回復(fù)

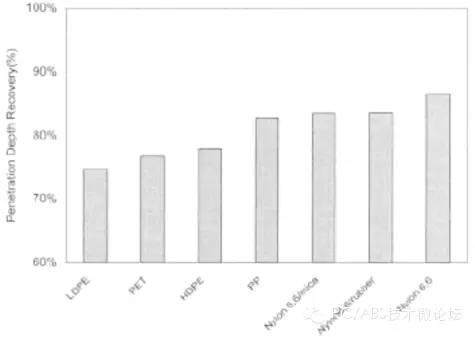

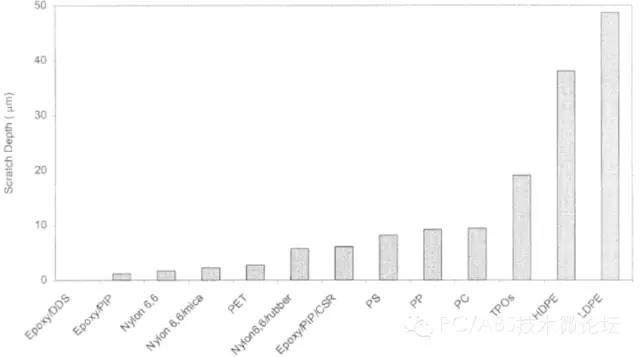

聚合物存在粘彈和粘塑特征,所以相比金屬和無機材料,其耐刮擦性的表現(xiàn)行為更為復(fù)雜。大多數(shù)的聚合物的粘彈回復(fù)較高,可以達到70%-85%,而且剛性越大粘彈恢復(fù)就越大(圖6)。這就意味一旦聚合物表面的負載應(yīng)力消除,劃痕滲透深度可以得到極大地恢復(fù)。從圖7也可以得知高模量的剛性聚合物具有較低的殘留刮擦深度。而彈性回復(fù)越多,越能夠降低刮擦的視覺感知,因而能提高材料的整體耐刮擦性。

圖6 不同聚合物的刮痕深度恢復(fù)率

圖7 不同聚合物的殘留刮擦深度

小結(jié)

通過材料剛性、摩擦系數(shù)和彈性回復(fù)對塑料耐刮擦性影響的分析,可以得知耐刮擦與塑料的性能是息息相關(guān)、緊密相連的,正如前世之情,今生之約。簡而言之,剛性越高,摩擦系數(shù)越小,彈性回復(fù)越大就越利于耐刮擦性的提高。

下一期塑料耐刮擦的故事系列之《紋理在耐刮擦過程中扮演的角色》的風(fēng)暴將繼續(xù)來襲,敬請期待。

本文來源:PCABS塑日麗論壇

在線加入艾邦橡塑群

閱讀原文加入艾邦橡塑群#標簽#工藝,材料#

始發(fā)于微信公眾號:艾邦高分子