專業的塑料人都在關注的微信公眾號——艾邦高分子,戳藍色字體關注吧!

艾邦高分子開通評論功能啦!對文章有疑問或建議都可以在頁面底部發表您的意見哦,快來參與評論吧,建議被采納將會有精美禮品相送哦O(∩_∩)O

導語:PC/ABS是當今性能最優異、應用最廣泛的塑料合金之一,如何制作高韌性PC/ABS是一個受到廣泛關注的問題。接下來我們將討論高韌性PC/ABS配方設計的一些原則,主要考量因素有PC分子量,ABS及其橡膠含量,PC/ABS共混比例,反應型相容劑等。

首先我們討論PC分子量對其自身及PC/ABS韌性的影響。

要制作高韌性的PC/ABS,特別是對低溫沖擊有要求時,應盡量選擇分子量較高的PC原料。

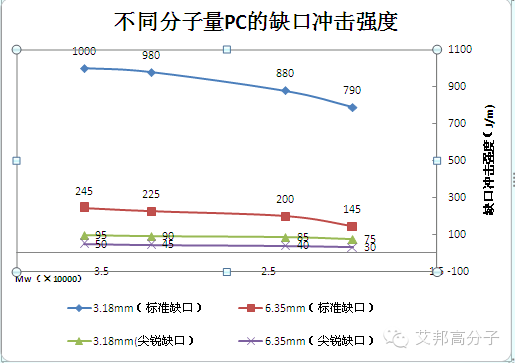

選取四種不同分子量的PC: PC3.6(Mw=3.6萬) PC3.2(Mw=3.2萬) PC2.4(Mw=2.4萬)PC2.0(Mw=2.0萬)進行研究。我們都知道PC對厚度和缺口是較為敏感的,那么敏感的程度到底怎樣呢?

圖 1 PC分子量對缺口沖擊強度的影響

由圖1,PC樣條的厚度由3.18mm增加到6.35mm時,各分子量PC的缺口沖擊強度數值下降為原來的20%-25%左右。將樣條缺口由標準缺口改為尖銳缺口(用薄刀峰在標準缺口底部切入)時,沖擊強度數值呈現大幅下降,3.18mm樣條各PC下降到不足原來10%;而6.35mm樣條尖銳缺口的沖擊數值下降到原來標準缺口的1/5左右,均表現出脆性。可見,PC對厚度、尤其是缺口有較強的敏感性,PC分子量較高時這種敏感性稍有減弱。

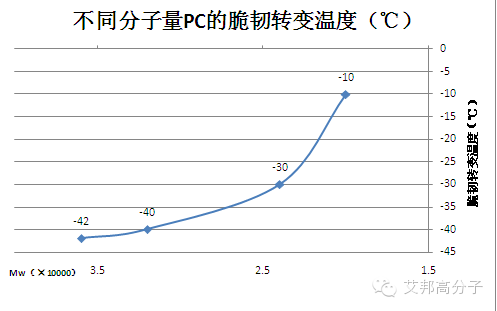

對于有低溫韌性要求的材料來說,脆韌轉變溫度是一個重要參數,PC分子量對其脆韌轉變溫度有重要影響。由圖2,在PC 分子量較高時,其脆韌轉變溫度隨分子量下降而升高并不明顯,如PC分子量由 3.6萬下降到3.2萬時,其轉變溫度由 -42℃只提升了2℃到-40℃。

而PC分子量下降到中等分子量以下(≤2.4萬)時,其脆韌轉變溫度快速上升, 由PC2.4的-30℃上升20℃到PC2.0 的-10℃。可見,要想制備低溫韌性較好的PC,保持PC較高的分子量是很有必要的。回復“PC”查看更多

圖 2 PC分子量對PC脆韌轉變溫度的影響

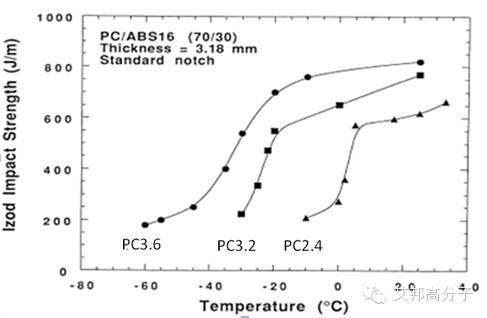

那么,不同分子量的PC對PC/ABS合金的沖擊強度和低溫韌性有什么樣的影響呢?將各分子量PC與膠含量為16%的 ABS以70/30的比例共混制得合金,其 3.18mm缺口沖擊性能如圖3。

圖3.PC分子量對不同溫度PC/ABS缺口沖擊性能的影響

圖3.PC分子量對不同溫度PC/ABS缺口沖擊性能的影響

由圖可見,PC分子量越高,其對應PC/ABS的缺口沖擊強度越高,發生脆韌轉變的溫度越低。PC分子量較低的時候,其對應PC/ABS沖擊強度隨溫度降低而下降的速度很快。

如常溫(25℃)時,PC3.6、PC3.2 和PC2.4對應的PC/ABS的缺口沖擊強度分別為 800J/m、750J/m和600J/m,而在 -10℃時,其對應值分別為 750J/m、 600J/m和200J/m,PC2.4/ABS沖擊下降明顯。

因此,要制作高沖擊強度的PC/ABS,特別是對低溫沖擊有要求時,一方面是盡量選擇分子量較高的PC原料,另一方面是盡量減少PC/ABS加工過程中的降解,防止PC分子量下降。回復“PC”查看更多

在PC中引入ABS后,可降低PC對厚度和缺口的沖擊敏感性。

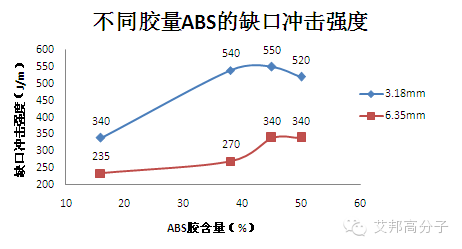

選擇四種不同膠含量的ABS:ABS16(16%Rubber),ABS38(38%Rubber),ABS45(45%Rubber)和ABS50(50%Rubber)進行評價。回復“ABS”查看更多

一般地, ABS沖擊強度會隨著膠含量的上升而提高,但到一定程度(45%)后提升不再明顯,如圖4,可以看到ABS對厚度的敏感性比PC弱得多,其1/4”沖擊可達1/8”沖擊的50%以上(PC只有20%-25%)。

圖表4 ABS膠量對ABS沖擊強度的影響

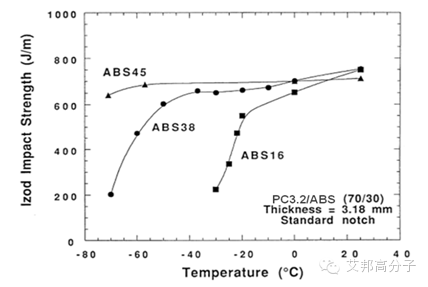

將以上不同膠量的ABS與PC3.2 (Mw=3.2w)共混后制成合金,其沖擊性能隨溫度變化如圖5.

圖5.不同膠量ABS對PC/ABS在不同溫度下沖擊強度的影響

可以看出,在常溫(25℃)時,不同膠量ABS的PC/ABS均表現出高的韌性,缺口沖擊均在700-750J/m。隨著溫度降低,膠量較低的PC/ABS缺口沖擊快速下降,如在-30℃時,PC/ABS16的缺口沖擊下降到了220J/m,而PC/ABS38和PC/ABS45仍保持650J/m以上。需要注意的是,ABS50 在與PC共混時,會造成PC的嚴重降解,無法制得有意義的合金。

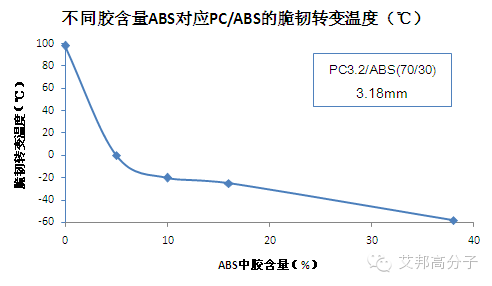

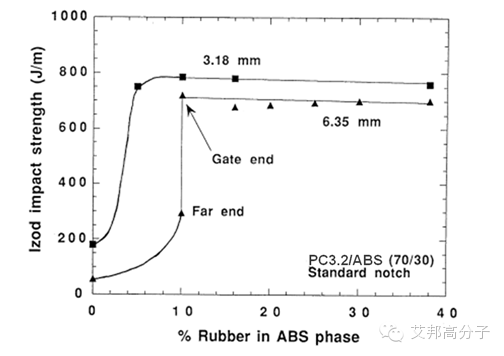

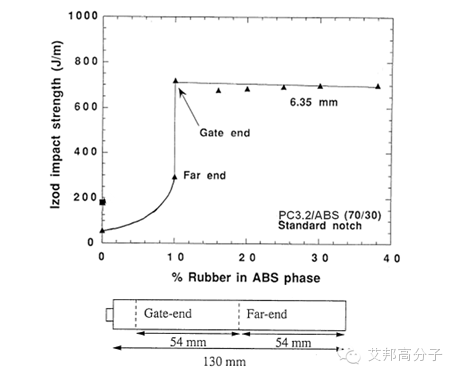

將ABS38與合適的SAN復配制得不同膠含量(0%-38%)的乳液法ABS,再分別與PC3.2共混制得合金,考察其膠含量對PC/ABS脆韌轉變溫度和沖擊強度的影響,如圖6和圖7。由圖6,ABS膠含量高于10%時,PC/ABS的脆韌轉變溫度隨著膠含量的升高而逐漸降低;而ABS膠含量低于10%時,脆韌轉變溫度隨膠量減少而迅猛提升。對于要求低溫韌性的PC/ABS來說,保持ABS中膠含量在臨界值以上是必要的。

圖6.ABS膠含量對PC/ABS脆韌轉變溫度的影響

圖7.ABS膠含量對PC/ABS缺口沖擊強度的影響

圖7表明ABS的膠含量存在臨界值,使PC/ABS在不同條件下發生脆韌轉變,且膠量達到一定量后,其缺口沖擊強度不再隨膠量增加而明顯提升。對于3.18mm 樣條來說,ABS膠含量達到5%即可使 PC/ABS表現出韌性,而對于6.35mm樣條來說,膠含量要達到10% 以上才表現出韌性。

而且,6.35mm的樣條在膠量為10% 時,近澆口和遠澆口處的斷裂表現也不同。近澆口端表現出韌性,并且斷面周圍有明顯的應力發白現象,而遠澆口端只表現出準韌性,且斷面呈脆性斷裂。這種現象主要與ABS在PC中的相態有關,包括橡膠相的大小、形狀、分散等情況(后續會有討論)。

可見,在PC中引入ABS后,可降低PC 對厚度和缺口的沖擊敏感性。一般地,ABS膠量存在一個臨界值,使對應 PC/ABS在常溫時呈現脆韌轉變,在此之上, PC/ABS缺口沖擊不再隨膠量增加而明顯提升;還存在一個臨界值,使PC/ABS的脆韌轉變溫度呈現突變,且超過此臨界值時,脆韌轉變溫度隨著膠含量提升而不斷降低。ABS在PC中的相態也會對PC/ABS的韌性產生重要影響。回復“ABS”查看更多

一般而言,PC含量為60%-80%之間,PC/ABS的韌性最佳。

關于PC/ABS配比,我們耳熟能詳的比例為70/30。那么為什么是這個比例呢?它在什么情況下都是最優的選擇嗎?

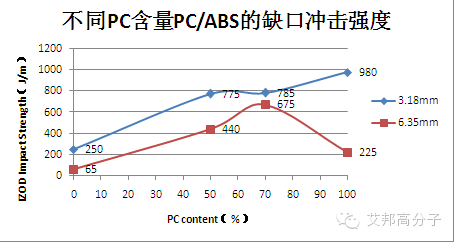

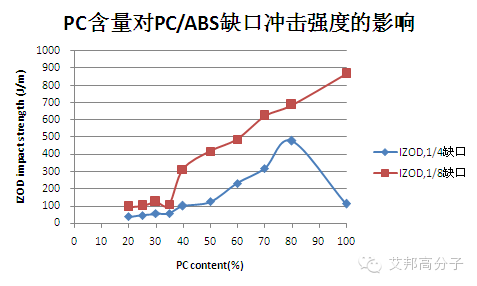

將ABS38(Rubber=38%)與合適SAN共混使膠含量為16%再與PC3.2(Mw=3.2w)以不同比例共混制得合金,其缺口沖擊性能如圖8。

圖8:PC含量對PC/ABS缺口沖擊強度的影響

可以看到,隨著PC含量的提升, PC/ABS的1/8”缺口沖擊是不斷增大的,而1/4”缺口沖擊則呈現先增大后減小的趨勢,在PC/ABS為70/30時呈現最大值,也就是說此時PC/ABS對厚度的敏感性最弱。

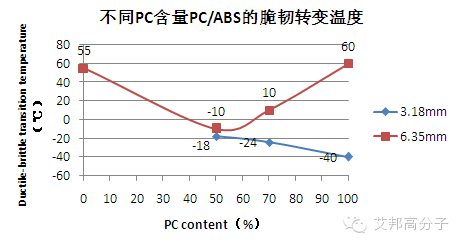

PC含量對PC/ABS脆韌轉變溫度的影響又是什么樣的呢?

圖9.PC含量對PC/ABS脆韌轉變溫度的影響

圖9表明,PC/ABS的3.18mm樣條的脆韌轉變溫度基本隨PC含量的增大而降低,而6.35mm樣條則呈現先降低后升高,在 PC/ABS為50/50時呈現最低值。可見,對有低溫韌性要求的PC/ABS來說,70/30未必是最佳選擇,而且厚度不同時,其PC含量變化方向也應不同。

可見,PC中引入ABS后,其3.18mm的常溫IZOD沖擊下降,脆韌轉變溫度提升;但6.35mm的IZOD沖擊強度提升,脆韌轉變溫度下降。因此,常用配比70/30可認為是綜合考慮了厚度、溫度等因素對沖擊性能影響的選擇。

也有研究認為,當PC/ABS配比為80/20 時,沖擊強度出現最大值,當PC/ABS配比為70/30時,拉伸強度出現極大值;當ABS 含量為50%時,PC/ABS的流動性最好。將市場上常用的PC1100和 ABS8391復配后發現,基本符合此規律,如圖10所示。

圖10.PC含量對PC1100/ABS8391不同厚度樣條缺口沖擊強度的影響

因此,PC/ABS共混物沖擊強度的表現是與樣條厚度、測試溫度等相關的,且其變化趨勢未必一致,對于不同的PC和 ABS,其最佳配比可能有所不同。從研究及經驗來看,一般最佳值出現在PC含量為60%-80%之間。回復“PC/ABS”查看更多

相態穩定對于保持或者提升PC/ABS的韌性至關重要,而對于改善相態,除了選擇合適的PC和ABS基材,添加反應型相容劑也是重要的手段。

對于PC/ABS來說,相態是一個非常重要而又常常被忽視的問題。我們經常遇到一種情況,就是用樣條測試時,沖擊強度明明很高,但在注塑制件后,在卡扣、拐角或熔接線等位置卻容易發生斷裂。這除了因各種原因造成的降解外,還有一個重要的原因便是相態不佳。

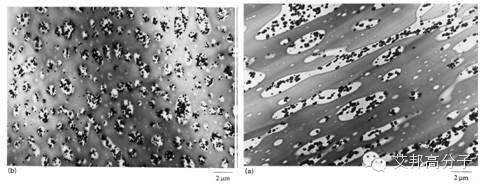

一般來說,相態包括相疇的尺寸、形狀和分散等方面。在原則二時已提到,使用膠含量為10%的PC/ABS(70/30)的6.35mm彎曲樣條的近澆口端和遠澆口端分別測試沖擊強度,其結果有很大差異。

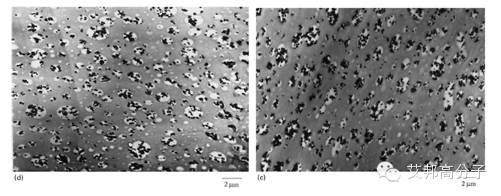

圖11. PC/ABS近澆口和遠澆口端沖擊強度差異

通過TEM照片,可以看出兩部分的相態有明顯區別。其中,SAN相(白色區域)包裹著橡膠相(黑色區域),分散于PC相(灰色區域)中。遠澆口端(右圖)與近澆口端(左圖)相比,相疇尺寸大,形狀被拉伸呈不規則的長條形,橡膠分散不均勻。這就導致其在受到外力作用時吸收能量少,表現為沖擊強度下降。

圖12 PC/ABS注塑樣條近澆口端(左)和遠澆口端(右)TEM圖

這就可以解釋前面提及的沖擊樣條沖擊強度高而注塑制件韌性差的現象了。沖擊樣條結構簡單,故其相態無較大缺陷;而一般制件結構較復雜,在出現流道較長、制件較厚、拐角、料流匯合等情況時,其相態就會出現缺陷,導致容易斷裂。那么如何解決這一問題呢?

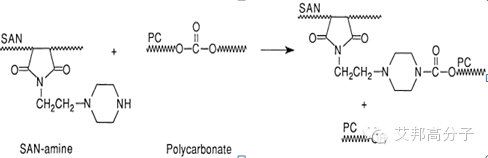

添加反應型相容劑是一個較好的選擇。接上例,在PC/ABS中加入1份SAN-胺類相容劑(如圖13),不管近澆口還是遠澆口端相態都出現較大改善,如圖14。

圖13 SAN-胺相容劑與PC反應形成SAN-g-PC

圖14 PC/ABS/SAN-胺(70/30/1)注塑樣條近澆口端(左)和遠澆口端(右)TEM圖

這是因為,SAN-胺相容劑一方面與ABS相容性好,另一方面其官能團可與PC反應,通過原位反應形成共聚物SAN-g-PC,降低了兩相的界面張力,阻止了橡膠相團聚的傾向,增加兩相界面間的粘結力,并使SAN相的尺寸減小,因而相態更為穩定。

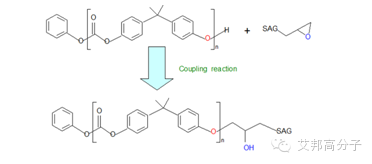

目前,市場上已有類似相容劑在售,如佳易容?SAG系列(SAN-GMA),其結構與上述相容劑類似,只是將胺基官能團替換為更適合于PC的環氧官能團GMA,反應后同樣生成SAN-g-PC共聚物(如圖15)。

圖15 SAG改善PC/ABS相容性

上海錦湖日麗的柏蓮桂等人的專利“一種高韌性的聚碳酸酯組合物及其制備方法”(申請號:201310713277.4)中即提到添加此種相容劑佳易容?SAG,“通過反應型相容劑和基材反應使粘度增加,使PC/ABS 的雙連續相的組成向PC 高的方向移動,使得雙連續相的結構在很大的組成范圍內形成,提高了韌性”,便是從改善相態的角度改善韌性。

總之,相態穩定對于保持或者提升PC/ABS的韌性至關重要,特別在一些較長、較厚、較復雜的制件中,較易出現因相態失穩導致的韌性下降。而對于改善相態,除了選擇合適的PC和ABS基材,添加反應型相容劑也是重要的手段。回復“PC/ABS”查看更多

來源:相容化技術論壇

加入工程塑料交流群,請加微信:18665851945 或 13058121209,并注明“工程塑料群+您的公司”。

閱讀原文,申請加入工程塑料交流群

↓↓↓

始發于微信公眾號:艾邦高分子