塑料材料注塑與應用微信群,請加群主微信:181431895,注明“注塑+公司”

近代注塑制品,在各個領域得到了廣泛的應用,制品形狀十分復雜,所使用的聚合物性能差別也很大。即便是同一種材料的制品,由于澆道系統及各部位幾何形狀不同,不同部位對于充模熔體的流動(速度、壓力)提出要求,否則就要影響熔體在這一部位的流變性能或高分子的結晶定向作用,以及制品的表觀質量。在一個注射過程中,螺桿向模具推進熔體時,要求實現在不同位置上的有不同注射速度和不同注射壓力等工藝參數的控制,稱這種注射過程為多級注塑。

數字撥碼式注塑機比較落后,只有一段或二段射膠、一段保壓、一段熔膠的控制程序,對于一些結構復雜、外觀質量要求高的產品,很難設定和控制注射速度及其它工藝條件,導致注塑件出現的一些外觀缺陷無法通過調校注塑參數的方法來改善。為了滿足提高注塑件外觀質量的需要,克服上述問題,注塑機制造商開發生產了具有多級射膠、多級保壓、多級熔膠功能的注塑機,這是注塑加工行業的一次突破性技術進步。

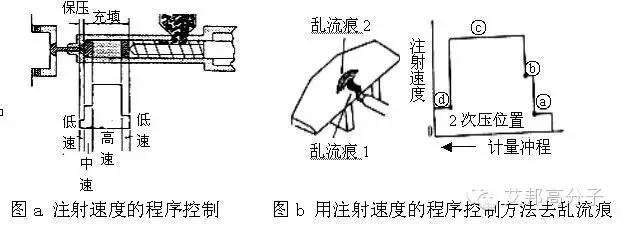

目前,大多數是注射速度進行多級控制的注塑機,通常可以把注射全沖程像圖a所示那樣分3個或4個區域,并把各區域設置成各自不同的適當注射速度。

如圖b,就采用了在注射的初期使用低速,模腔充填時使用高速,充填接近終了時再使用低速注射的方法。通過注射速度的控制和調整,可以防止和改善制品外觀如毛邊、噴射痕、銀條或焦痕等各種不良現象。

多級注射控制程序可以根據流道的結構、澆口的形式及注塑件結構的不同,來合理設定多段注射壓力、注射速度、保壓壓力和熔膠方式,有利于提高塑化效果、提高產品質量、降低不良率及延長模具/機器壽命。

通過多級程序控制注塑成型機的油壓、螺桿位置、螺桿轉速,能謀求改善成型件的外觀不良,改善縮水、翹曲和毛邊的對應措施,減少各模每次注射成型件的尺寸不均一。

多級控制的效果

成型條件 | 效果 |

注塑速度 | 防止澆口部位的氣紋/流紋,防止銳角的流動痕跡,防止模芯的倒塌,防止毛邊。 |

二次壓力 | 減輕內應力變,防止縮水。 |

螺桿轉數 | 計量的穩定性 |

背壓 | 計量的穩定性 |

然而,很多注塑技術人員仍然習慣使用過去一段射膠的方法,不懂得如何尋找多段射膠位置和方法,使具有多段射膠功能的機器發揮不了其優勢。

一般的塑件注塑時至少要設定三段或四段射膠才是比較科學的。水口流道為第一段、進澆口處為第二段、產品進膠到90%左右時為第三段、剩余的部分為第四段(亦稱末段)。

對于結構簡單且外觀質量要求不高的膠件注塑時,可采用三段射膠的程序。但對結構比較復雜、外觀缺陷多、質量要求高的膠件注塑時,需采用四段以上的射膠控制程序。

設定幾段射膠程序,一定要根據流道的結構、澆口的形式/位置/數量/大小、注塑件結構、產品質量狀況及模具的排氣效果等因素進行科學分析、合理設定。

1、計算重量法

總重量=所有膠件部分的重量+流道部分的重量

注射時的射膠量即為總重量,一段射膠位置即為流道部分的射膠量;二段射膠位置即為產品走膠90%時的射膠量;三段為末段的射膠量。

2、調試觀察法

根據自己的初步估計,將注射時所找位置點的壓力/速度設為零,觀察實際走膠的位置,再根據實際情況進行微調,直至找到你要選擇的位置。

下面以圖例說明制品和多級控制程序之間的關系

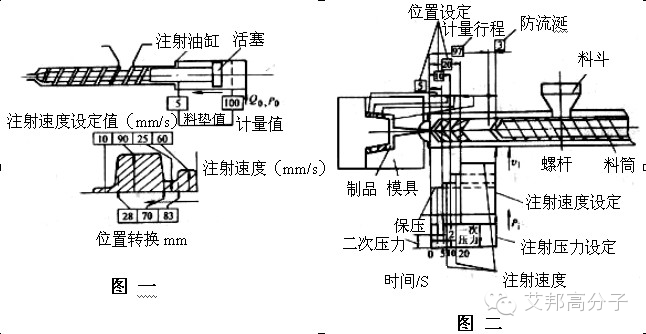

圖一是根據工藝條件設置的不同速度,對注射螺桿進行多級速度轉換(切換)。

圖二是基于對制品幾何形狀分析的基礎上選擇的多級注塑工藝:由于制品的型腔較深而壁又較薄,使模具型腔形成長而窄的流道,熔體流經這個部位時必須很快地通過,否則易冷卻凝固,會導致充不滿模腔的危險,在此應設定高速注射。但是高速注射會給熔體帶來很大的動能,熔體流到底時會產生很大的慣性沖擊,導致能量損失和溢邊現象,這時須使熔體減緩流速,降低充模壓力而要維持通常所說的保壓壓力(二次壓力,后續壓力)使熔體在澆口凝固之前向模腔內補充熔體的收縮,這就對注塑過程提出多級注射速度與壓力的要求。

在圖二中螺桿計量行程是根據制品用料量與緩沖量來設定的。注射螺桿從位置“97”到“20”是充填制品的薄壁部分,在此階段設定高速值為10,其目的是高速充模可防止熔體散熱時間長而流動終止;當螺桿從位置“20”→“15”→“2”時,又設定相應的低速5,其目的是減少熔體流速及其沖擊模具的動能。</DIV><DIV> 當螺桿在“97”、“20”、“5”的位置時,設定較高的一次注射壓力以克服充模阻力,從“5”到“2”時又設定了較低的二次注射壓力,以便減小動能沖擊。現代注塑機還具有多級預塑和多級保壓功能。

首先說明,我不搞成型太久,可能有很多錯誤的地方!

我認為最關鍵的是壓力平衡,老師講的熱量平衡我第一接觸,還沒仔細思考過.初步認為有道理!但我認為型腔壓力平衡更容易找到,,檢測出來,更好控制!假如條件好的話可以買套SHOTSCOPE,他能把注塑很多關鍵的參數靈敏的檢測出來.還能分析穩定性及很多功能,但價格很高!!!沒的話,現代的注塑機上都有同步的參數的檢測和監視功能,至于老爺機上有沒有就不知了!我覺得熱平衡牽連的東西太多很難把它工作時的實際值同步測出來,既然不知它的精確的現狀那就很難控制它!!!

關于多級速度和多級壓力方面,越簡單越好,是一個大概的通用理論,但很多情況不適用,只對簡單的產品和連接器,部分齒輪適用,對精密產品很難做出來,如果行的話,你發達了,那些老板把省下的百分之一給你就不得了了!

多級速度和多級壓力解決排氣只是其中一方面,對于很多產品控制尺寸,外觀,翹曲,機械強度,離型粘模,等都很有用!射壓一段為實際射壓,后面的實際上為保壓,我覺得太片面了,!要看什么機,它的射出控制怎么設計的,象住友,發那克,日精,德馬格等頂尖機就是只有一段射出監視壓,后面保壓再分段.再射出階段設定的射壓不起什么作用,由射速帶起來機器會隨機給個壓力,只有在實際射壓要接近或超過設定產值時,設定的射壓才起作用,強制的降低射速以抑制射壓的增大!而象日鋼,東芝,震雄,還有一些低檔的臺灣機就不一樣了!

注塑工藝是一個需要經驗和理論結合工作,只有理論的人很多,只有經驗的人更多,但真正作到用理論來指導實踐的人不多!在要求越來越高的今天,只有突破自己的局限,去尋求更高的發展!

但并不是文憑的高低決定你的發展,而是你的上進心和學習精神!

機器調教工藝參數只是很小的部分,而理論才是最主要的,前幾天聆聽了老師的一些經驗,才知道以前所說的只是知其然,而不知其所以然!!!

1、對于直澆口的產品,既可以采用單級注射的形式,也可以采用多級注射的形式。對于結構簡單精度要求不高的小型塑料制件,可采用低于三級注射的控制方式。

2、對于復雜和精度要求較高的、大型的塑料制品,一定要選擇四級以上的多級注射工藝。

3、多級注射的設定原則是:第一級的注射量(即注射終止位置)是澆注系統的澆口終點。除直澆口,其余的幾乎都采用中壓,中速或者中壓低速;第二級注射的終止位置是從澆口終點開始至整個型腔1/2-2/3的空間,第二級注射適宜采用高壓、高速,高壓、中速或者中壓、中速。看制品結構和使用的材料而定;以下的注射級別,宜采用中壓中速或中壓低速,位置是恰好充滿剩余的型腔空間。這些注射過程都是屬于充填相的范圍。最后一級注射屬于增壓相范圍,保壓切換點就在這級注射終止位置之間,切換點的選擇方法是:計時和位置兩種方法。當射出開始時,同時射出計時也同時計算各級射出終止位置,如果射出參數不變,依照原料的流動性不同,流動性較佳的,則最后一級終止位置比計時先到達保壓切換點,這時完成充填、增壓兩相充模,射出進入保壓(補償相),未達到的計時則不再計時直接進入保壓,如果流動性較差的,計時完成而最后一級射出終止位置還未到達切換點,一樣不等位置到達,直接進入保壓。因此應注意以下幾點:

(1)原料流動性較平均,可在測得保壓點后,再把時間加幾秒,作為補償。

(2)原料流動性料佳,例如混合次料,低粘度材料,射出較不穩定,應使用計時較佳,將保壓切換點減小(一般把終止位置設定為零),以計時來控制,自動切換進入保壓。

(3)原料流動性較差,以位置來控制保壓切換點較佳,將計時加長,到達設定切換點后進入保壓。

4、保壓切換點即模具型腔已充填滿的位置,射出位置已難再前進,數字變換很慢,這時必須切換壓力才能使制品完全成型,該位置在操作畫面上能觀察到(計算機語言)。至于三級保壓的使用是這樣確定的:骨位不多,無尺寸配合的制品及高粘度原料的制品使用一級保壓,保壓壓力比增壓相高,而保壓時間短。凡骨位(加強筋)較多,要求有公差配合的制品,一定啟用多級保壓。

最近推出以下關于注塑技術文章,回復關鍵詞“注塑”進行查看吧,您可以關注我們持續我們公眾帳號:polytpe,當然您有什么好的文章,或者好的產品要上推薦,可以聯系小編微信:181431895

1、有關注塑|注塑機|注塑參數|注塑缺陷文章大全更新至2015-3-6

2、手機外殼帶金屬嵌件變形的原因及對策

3、[注塑]工程師應掌握的專業理論知識及技能

4、如何控制注塑產品的色差

5、POM料注塑成型難以獲得好外觀的原因

6、關于螺桿轉速的問題

7、為什么上一次做得好好的注塑工藝參數下次生產卻不能用?

每日精彩內容,訂閱吧! 高分子論壇,高分子第一互動平臺;旨在打造快速技術交流,人才招聘,供求發布平臺;關注塑料、熱塑性彈性體,3D打印耗材,穿戴設備用等高分子材料,一所沒有圍墻的大學。歡迎關注我們公共訂閱號:艾邦高分子(ID:polytpe)。論壇平臺服務號:高分子網(ID:cnpolymer)。高分子論壇微信群請添加微信:jygblog,獲取二維碼;論壇網址:bbs.polytpe.com |

閱讀原文查看注塑文章大全

↓↓↓

始發于微信公眾號:艾邦高分子