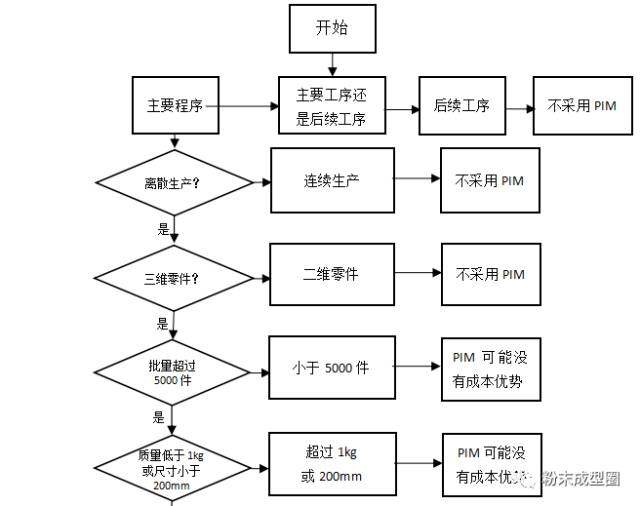

圖1用來判斷一個零件是否可采用PIM生產的技術方面的決策樹

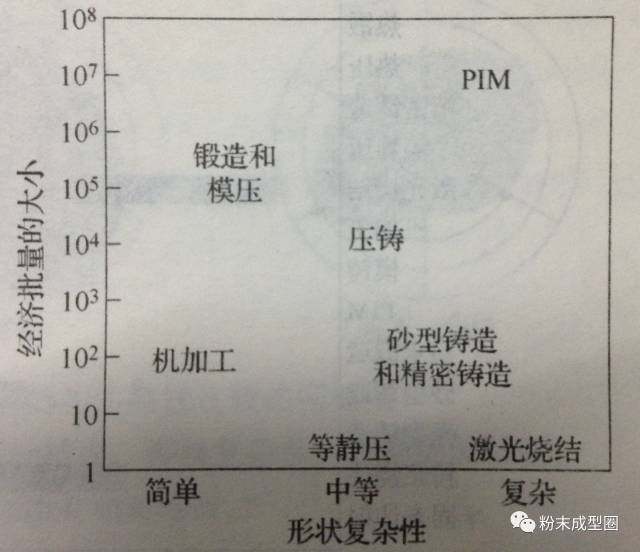

這里的分類采用如圖1所示的決策樹。首先是判斷PIM是否用作主要的成型工藝,接著是判斷產品是否是具有三維幾何特征的零件(主要是區別于線纜、薄板、管或板塊)。后面考慮的是生產批量的經濟性,就是訂單的數量,用來判斷模具和設備的成本。圖2給出的是經濟性的生產批量,集中比較PIM與其他凈成形工藝的優點和局限性。

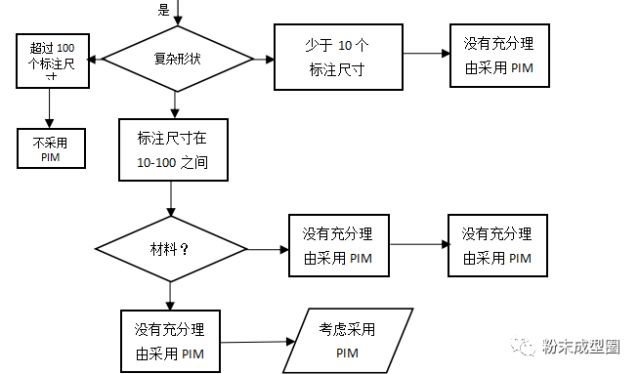

圖2幾種凈成型工藝的經濟的批量范圍

生產三維形狀產品通常有三種方法:增加材料,去除材料或復制過程。一般的增加樹料的過程,如選擇性激光燒結,在產量超過10件時經濟性不好。機加工和磨削加工時去除材料的過程,很適合形狀簡單的零件,材料的去除量小。例如,車床用來生產圓柱形的零件,生產效率會很高。像PIM這樣的復制工藝對于大批量生產三維形狀的零件是最有用的。

這里還包括模壓、等靜壓、粉漿澆注、鍛造和幾種鑄造工藝。這些工藝需要制造一個帶有與零件幾何負像的主模具,然后在負像內填人材料,從而形成出一個正像的復制品。作為一種復制工藝PIM是相當成功的,因為它可以用于幾乎所有的耐用材料,并獲得優越的性能,以及成形三維零件。PIM零件的性能可以與機加工、鑄造、粉末壓制和沖壓工藝相當。

首先,通過圖1所給出的決策樹對凈成形工藝進行篩選和對比,包括以下復制和去除材料的方法:

1)粉末注射成形

2)粉末壓制工藝(冷等靜壓、粉末鍛造、壓模)

3) 變形工藝(熱鍛、冷鍛、沖壓、精沖)

4)鑄造工藝(壓鑄、砂型鑄造、精密鑄造、半固態注射成形)

5)機加工工藝(銑削、磨削、車削、鉆孔、鏜削)

其他方法不適合于大批量生產的情形。因此,為了繼續進行技術分析,需要檢查這些凈成形方法的工藝能力,包括基于以下因素的設計要求:

l)表面糙度度

2)可加的材料

3)形狀范圍

4) 尺寸范圍

5)批量大小

6)模具成本。

7)公差

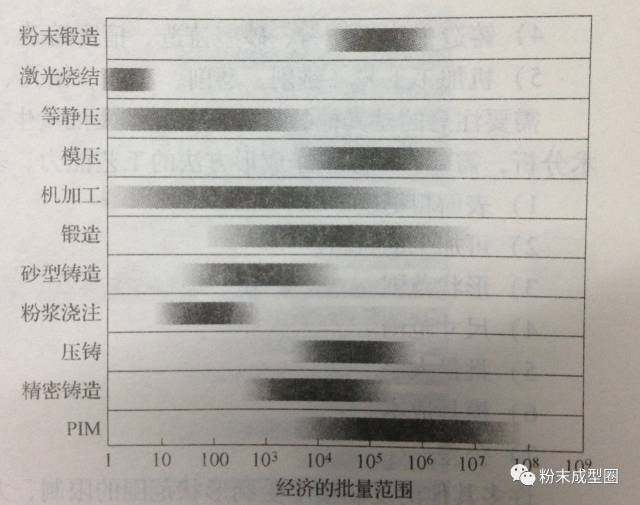

許多其他的復制技術受到形狀范圍的限制,尤其是當需要采用高壓成形時,如模壓和熱鍛。模具的加載和零件的頂出沒有滑塊或型芯,因此零件僅僅可以在壓制方向復制形狀。同樣,設備的成本也隨著尺寸的增加而增加,尤其是高壓工藝,因此限制了不同工藝的放大。圖3比較了幾種凈成形工藝允許的典型公差。

圖3幾種凈成形工藝可以達到的公差范圍

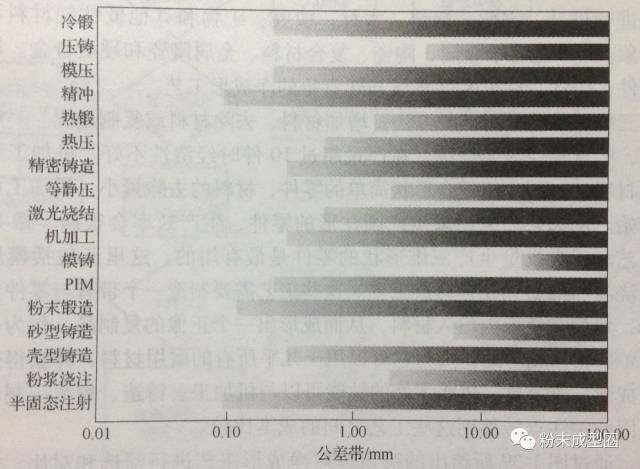

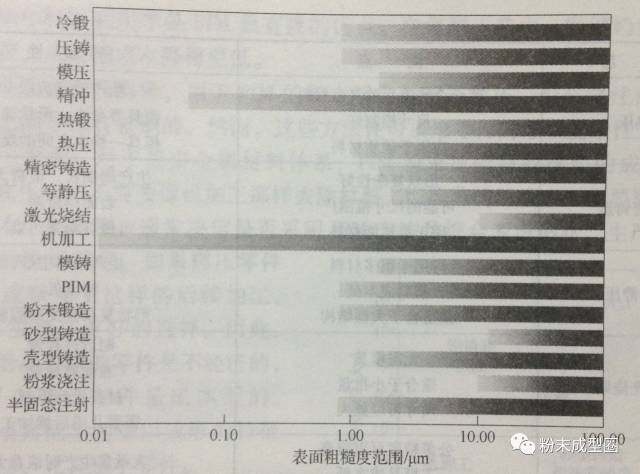

圖4給出幾種凈成形工藝能達到的典型表面粗糙度。比較可知,PIM優于鑄造工藝,但是比精密機加工要差。

圖4幾種凈成形工藝能達到的典型表面粗糙度范圍

表1總結了用于大批量生產離散三維零件的幾種凈成形工藝,列出了各種工藝的優點和局限性。每個工藝都有最適合的特定特征組合。PIM可以成形的零件的形狀范最廣,這是PIM工藝的長處,但是與鍛造、鑄造、機加工和其他如熱等靜壓和冷等靜壓之類的粉末工藝相比,PIM在零件尺寸范圍上通常受到限制。

表1與PIM競爭的幾種成型工藝的優點和局限性

工藝 | 優點 | 局限性 |

冷鍛 | 力學性能高 表面粗糙度低 生產效率高 | 模具磨損大 形狀受到材料流動的限制 |

壓鑄 | 生產效率高 形狀可以很復雜 | 需要拔模角 力學性能低 缺陷多 |

模壓 | 材料可以靈活選擇 材料利用率低 可以實現自潤滑 自動化程度高 | 孔隙會降低材料的性能 尺寸、形狀和精度收到限制 模具成本高 通常適用于小零件 |

精沖 | 表面和邊緣非常光潔 重復性高 生產效率高 | 僅適用于同意后都零件 零件在沖壓方向不能有負角 沒有垂直方向的特征 |

熱鍛 | 優越的力學性能 生產效率高 適用于復雜形狀 | 形態、形狀和細節特征收到限制 對于大尺寸,精度低 模具磨損大 限于有韌性的金屬 |

熱壓 | 適合全致密化的復合材料 尺寸控制好 應用于硬質材料 | 生產效率有限 模具壽命短,形狀簡單 模具—粉末之間的反應 |

精密鑄造 | 形狀復雜性好 可能的尺寸范圍廣 用于高性能材料 | 生產周期長,浪費大 表面質量差 可能有陶瓷污染 |

等靜壓 | 可用于很多材料 模具成本低 最適合于大型結構 | 生產效率中等 精度低 形狀復雜性收限制 |

激光燒結 | 無需模具 適合于小批量 尺寸可以放大 | 制造過程慢 表面質量差 材料受到限制 需要幾道后續加工 |

機加工 | 公差精度可以很好 工模具成本很高 被廣泛使用 尺寸范圍很寬 | 大批量生產時浪費大 浪費材料,排放冷卻液 生產效率中等 |

模鑄 | 形狀范圍寬 使用廣泛 可以采用內部型心 | 表面質量差 氣孔和缺陷 適用于低熔點的金屬 |

粉末鍛造 | 自動化程度高,生產效率高 力學性能高 | 精度低,幾何形狀收限制 模具壽命短暫 僅用于有限合金 僅適用于大批量生產 |

砂型鑄造 | 形狀范圍寬 材料和模具成本低 用于形狀大的零件 | 力學性能低 廢料,缺陷,氣孔,夾渣 表面質量差 |

殼型鑄造 | 表面粗糙度值小,形狀復雜 尺寸精度控制好 消除孔洞 | 有一些情況下模具壽命短 僅適合于小尺寸零件 排放有毒氣體 |

粉漿澆注 | 適合于幾種材料 可以形成大的零件結構 需要非常細的粉末 | 工藝過程慢,批量小 缺陷和公差控制能力差 最適合于中空結構 |

半固態注射 | 適用于三維形狀 零件復雜范圍寬 力學性能低 | 僅用于低熔點金屬 模具成本高,壽命有限 飛邊增加了清理成本 |

2.成本因素

對硬質合金和陶瓷,用于PIM的粉末通常與用于模壓、粉漿澆注或冷等靜壓的粉末之間是沒有差別的。然而,這些方法在可成形零件的形狀復雜性方面是不同的。另一方面,對于很多金屬材料體系,PIM粉末比錠材或棒料的成本要高。PIM方法在生產中不需要像機加工那樣去除材料,因此節約的成本必須要能夠彌補原材料成本上的差距。通常決定是否采用PIM方法要綜合考慮形狀、生產效率和尺寸精度。如果模壓零件需要磨削或精加工這樣的后續加工,那么PIM常常是更好的選擇。

圖5集中成型工藝的零件形狀復雜性和經濟批量相互作用關系示意圖

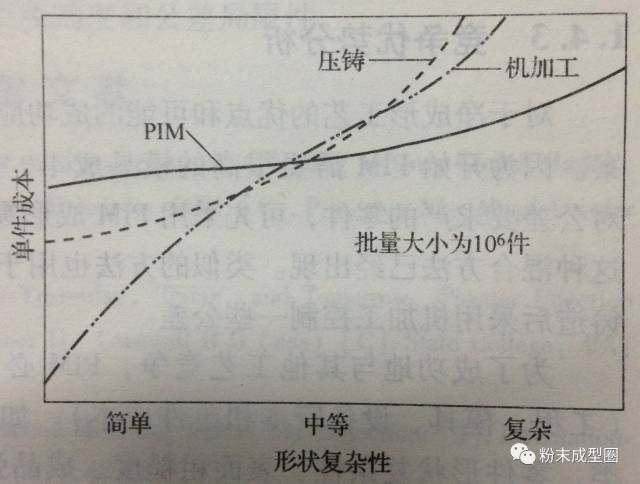

圖6三種工藝單件成本與形狀復雜性之間的關系

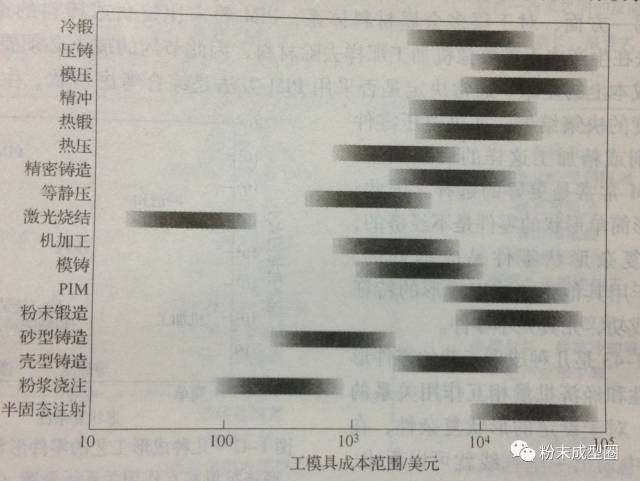

PIM模具的成本和塑料注射模具差不多,二者都很貴,因此只有生產批量足夠大時,才能分攤模具成本。圖7說明了PIM和其他幾種凈成形工藝的相對工模具成本。在生產批量較低時,PIM有它的弱點,但對于大批量生產是劃算的。

圖7 PIM和其他幾種凈成型工藝的工模具成本比較

因此,成本是最后決策是否采用PIM的關鍵參數。顯然這些工藝間的競爭中,PIM有很多勝出的例子,對于復雜些的幾何形狀,零件的制造成本降低為其他工藝的l/6-1/8。

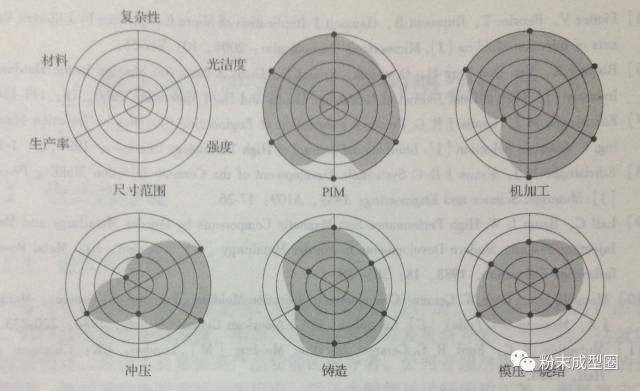

圖8PIM和其他凈成型工藝的相關屬性比較的區域圖

PIM成功應用于以下因素的組合:

1) 克服塑料件在本質性能方面的限制。

2) 擴展了沖壓、鍛造和精沖說成型零件的形狀復雜性。

3) 超過了模壓零件在性能和形狀上的范圍限制。

4) 與機加工相比成本更低。

5) 生產效率水平是等靜壓和粉漿澆注不能達到的。

6) 避免與鑄造相關的缺陷、表面粗糙度和公差局限性。

來源:《粉末注射成形:材料、性能、設計與應用》 (美) Randall M. German, (中) 宋久鵬著

粉末成型圈獨家整理,轉載請聯系我們.com

活動推薦:

邀請函:2021鈦及鈦合金暨粉末冶金技術與應用高峰論壇(6月18~19日)

報名方式:

方式1:加微信并發名片報名

陳先生:150 1354 5762(同微信)

周小姐:183 2086 5613(同微信)

郵 箱:ab025@aibang360.com

方式2:長按下方二維碼在線報名

在線報名鏈接:

https://www.aibang360.com/m/100085

收費標準:

參會人數 | 1~2個人 | 3個人及以上 |

5月16日前付款 | 1600元/人 | 1400元/人 |

6月16日前付款 | 1700元/人 | 1500元/人 |

現場付款 | 1800元/人 | 1600元/人 |

★費用包括會議門票、全套會議資料、午餐、茶歇等,但不包括住宿;具體贊助產品組合價位請來電詳談。

匯款方式及賬戶:(均可開增值稅普通發票)

公對公賬戶: 名稱:深圳市亞上資訊有限公司 賬號:4000 0208 0920 0612 497 開戶行:中國工商銀行股份有限公司深圳八卦嶺支行

掃碼支付:(右側二維碼) 注意:會議費用還支持微信(綁信用卡)支付,請掃描上面二維碼完成截圖發給工作人員; |

|

閱讀原文立即報名

原文始發于微信公眾號(艾邦陶瓷展):粉末注射成型(PIM)與其他凈成形工藝的比較

長按識別二維碼關注公眾號,點擊下方菜單欄左側“微信群”,申請加入交流群。