目前用于汽車的管路材料可以分為三大類,分別是金屬、橡膠和尼龍塑料。

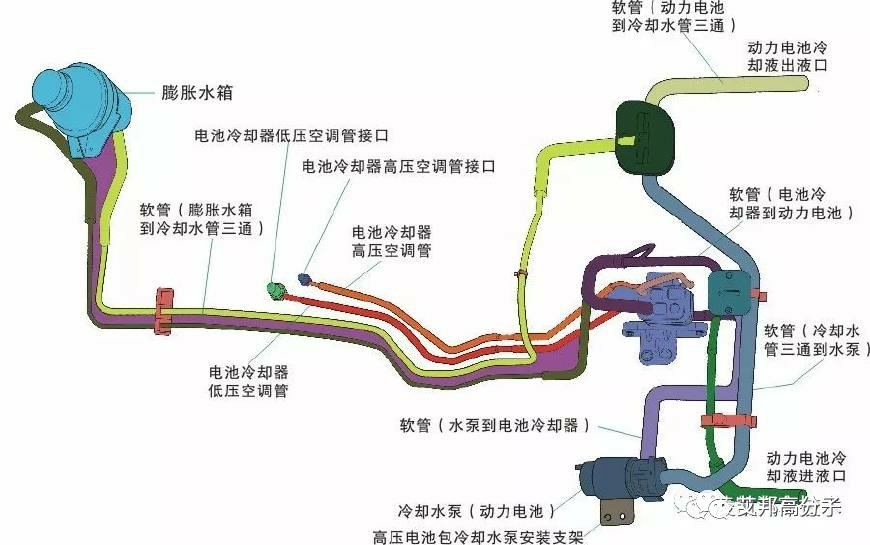

新能源汽車冷卻系統按照冷卻介質可分為氣冷、液冷和相變材料。液冷是目前新能源汽車冷卻的主要方式,包括水冷和油冷。冷卻液管路作為新能源汽車上的重要零部件,需要滿足耐水解、耐油、耐高溫、輕量化等多種要求。

對新能源汽車來說,金屬鋁冷卻管路特點是散熱效率高、重量較輕,成本高,發展方向是在PTC、水泵、chiller集成式鋁冷卻管路上。橡膠軟管因為環境適應性較差或者冷卻效率低應用較少,如硅膠管冷卻效率較低、重量偏高、易老化。尼龍管等由于重量輕,加工工藝簡單,已逐漸成為冷卻潤滑管路的主要使用材料。另外,熱塑性彈性體TPV兼具橡膠和塑料的特性,在冷卻管路上也越發受到關注。

本文主要對新能源汽車冷卻液管路主要發展方向的尼龍管路和彈性體管路方案進行介紹。歡迎加入艾邦新能源汽車材料技術群:

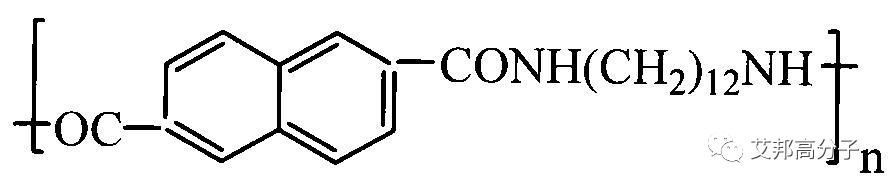

應用于冷卻液管路的尼龍主要有脂肪族和芳香族的尼龍。脂肪族以PA11、PA12、PA612為為代表,芳香族以 PA9T、PA11T為代表。

由于聚酰胺材料中含有酰胺基 (-NHCO-), 而汽車用冷卻液成份為聚乙二醇和水,在這樣的介質中,酰胺基會發生醇解以及水解,普通的聚酰胺材料不適用于冷卻液介質中。

針對此問題,杜邦、EMS、Basf、Arkema等知名尼龍公司均開發出了對應的耐水解的聚酰胺材料,適用于汽車冷卻液介質環境中。

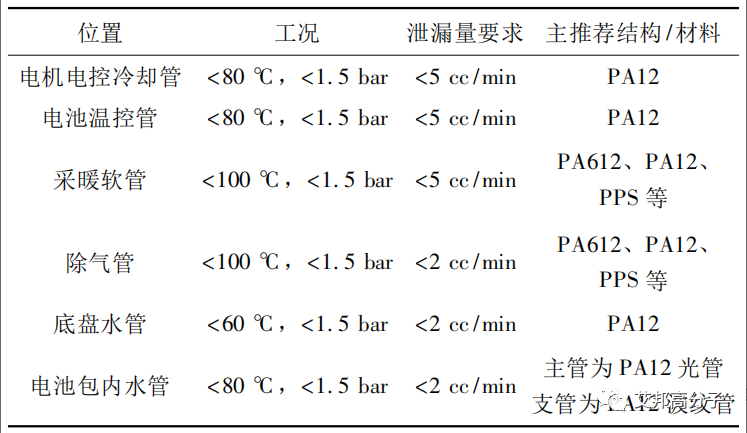

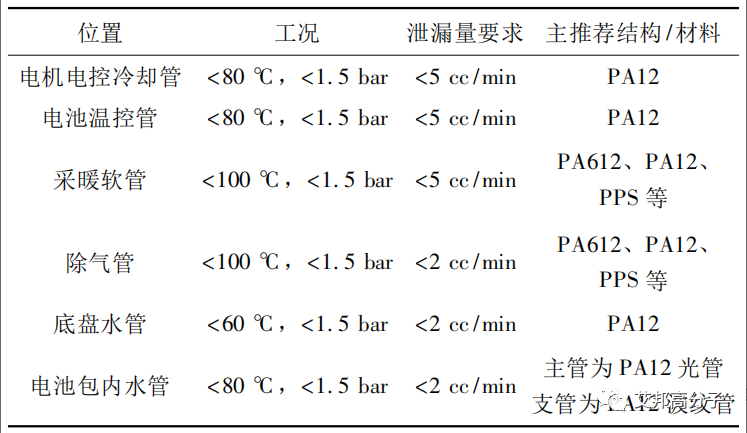

尼龍類的塑料管路可以用在電機艙內、底盤處、電池包內,根據不同位置的溫度、壓力以及裝配性的不同要求,選擇對應耐溫等級的尼龍材料以及結構類型。尼龍類冷卻液管路也將是未來新能源汽車上冷卻液管路最主要的產品類型。

上述管路外徑一般介于Φ8~Φ24 mm之間,壁厚在1~1.5 mm之間。

根據實際應用需要,尼龍管的形態、總成連接方式以及性能要求有所不同。

(2) 波紋管:主要應用于電池包內的支管以對連接區域較狹窄的位置。

(1) 冷插接:對快速接頭材料要求比較低的連接形式,適合絕大部分位置;

(2) 激光焊接:對快速接頭材料要求高的連接形式,但部分位置管路的泄漏量要求很高,且在電池包內的裝配空間很小,冷卻液管路總成更適宜采用激光焊接的形式。

冷卻液管路對液體泄漏量、耐酸性、耐冷卻液動態疲勞性等具有要求。

-

耐酸性介質要求: 在電池包內的管路,部分整車廠會有耐酸性介質的要求, 需要選擇耐酸性介質性能好的材料,一般用PA9T/PA12結構的管路,能夠滿足耐酸性要求。

-

耐冷卻液動態疲勞性能要求: 模擬整車的溫度、壓力工況以及振動狀態,各位置的動態疲勞性能要求均有所不同。

-

其他的性能要求,如爆破壓力、吹除壓力、靜態老化實驗、阻燃實驗等,不同整車廠有不同的要求。

在NVH方面以及柔性連接方面,采用TPV( PP/EPDM) 彈性體材料的冷卻液管路較聚酰胺類冷卻液管路有明顯的優勢。

彈性體類的冷卻液管路主要應用于電機艙內冷卻管路,尤其適合于對柔性連接有特殊要求的位置。

冷卻液管路用的熱塑性硫化彈性體(TPV)是采用動態全硫化技術制備的一類共混型熱塑性彈性體材料。

20世紀70年代末期,美國Monsanto公司將熱塑性PP樹脂與EPDM橡膠熔融共混,然后投入交聯劑,橡膠相在強烈的機械剪切作用和交聯劑的化學交聯作用下,被剪切破碎成大量微米級交聯橡膠顆粒,分散在熱塑性樹脂連續相基體中的過程生產出了EPDM/PP等熱塑性彈性體(商品牌號為/Santoprene),成功地把硫化橡膠的一些特性(如耐熱性能和低壓縮變形性能)與塑料的易加工特性結合在一起,使熱塑性彈性體真正地走向市場。

橡膠材料制備過程中常用的硫化體系有3種:硫磺硫化體系、過氧化物硫化體系和酚醛樹脂硫化體系。

硫磺硫化體系要求橡膠主鏈有雙鍵,但TPV最常用的EPDM基材是飽和橡膠,沒有雙鍵,所以硫磺硫化體系不適用于TPV材料。

過氧化物硫化體系采用的過氧化物有雙25、無味DCP,缺陷是TPV熔體強度相對要差,另外要做到全硫化有一定的難度。對應的TPV材料強度低,進而影響最終管路制品強度和疲勞耐久性。

酚醛樹脂硫化體系的TPV有更好的熔體強度、耐氣候、耐高溫性能、耐油及化學品性能,缺點是硫化工藝復雜,酚醛樹脂硫化慢,材料有輕微色差并有吸濕性。

綜上,對有長期耐疲勞性能、耐冷卻液化學性能、耐高溫性能的冷卻液管路,選用酚醛樹脂硫化體系的TPV是最佳。

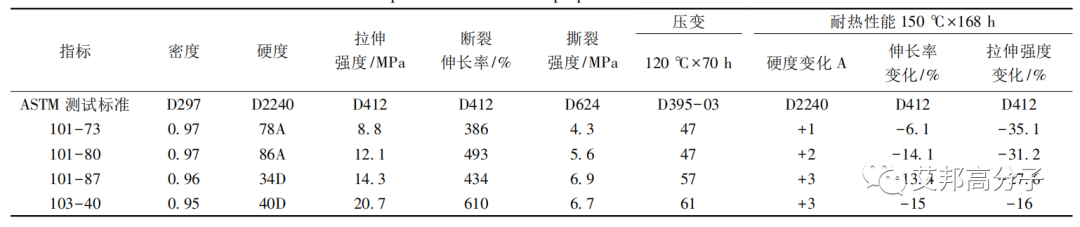

適用于冷卻液管路的TPV材料硬度范圍為邵氏75A~40D,可以滿足-40~135℃的溫度要求。冷卻液管路用TPV彈性體綜合了EPDM 和PP的優點,具有優異的抗老化性能、良好的耐熱性能、抗永久變形性能、抗張強度、高韌性和高回彈性,以及環保性能和可重復使用、電絕緣性能。

以埃克森美孚推薦應用于汽車冷卻液管路的的 TPV 材料性能為例,列表如下。

由于TPV材料的拉伸強度、撕裂強度較低,為滿足汽車對于冷卻液管路的耐壓要求,TPV冷卻液管路需要增加纖維增強層制作TPV/增強層/TPV的結構管路來滿足長期耐久承壓性能。

總的來說,輕量化、環保、低成本的汽車行業發展趨勢決定了新能源汽車配套的汽車冷卻液管路發展趨勢是以塑代金屬、橡膠管路總量減少,而聚酰胺類的冷卻液管跟彈性體冷卻液管會在未來得到大力開發使用。

參考素材:新能源汽車冷卻液管路的發展趨勢,王娟;網絡資料等。

艾邦建有新能源汽車材料技術交流群,長城、一汽、長安、東風、大陸、敏實、庫爾茲、日寫、東麗、科思創、巴斯夫、LG、帝斯曼、朗盛等企業均已加入,歡迎產業鏈上下游的朋友入群探討,共謀進步。

2022年新能源汽車電池系統高分子材料論壇

2022年3月17日

常州

|

序號

|

暫定議題

|

|

1

|

動力電池包箱體輕量化設計與選材

|

|

2

|

SMC/碳纖維環氧樹脂復合材料實現電池箱的輕量化

|

|

3

|

聚丙烯鋁塑膜在軟包電池中的應用

|

|

4

|

動力電池模組的設計及選材

|

|

5

|

鋰離子電池熱管理系統及選材

|

|

6

|

導熱硅膠在鋰電池散熱系統中的應用

|

|

7

|

電動汽車電氣系統(接插件、線路等)材料解決方案

|

|

8

|

充電樁、充電槍用高分子材料解決方案

|

|

9

|

BMS系統用高分子材料

|

|

10

|

電機用高分子材料

|

|

11

|

氫燃料電池的高分子材料解決方案

|

|

12

|

阻燃PA、PC、PBT、PPS、PP等塑料在電池包系統的應用

|

|

13

|

鋰電池隔膜用高分子材料(PP、PE等)

|

|

14

|

聚偏氟乙烯(PVDF)在鋰電池中的應用

|

|

15

|

鋰離子電池負極粘結劑用丁苯橡膠

|

原文始發于微信公眾號(艾邦高分子):新能源汽車冷卻管路材質趨勢:尼龍和TPV將淘汰金屬和橡膠