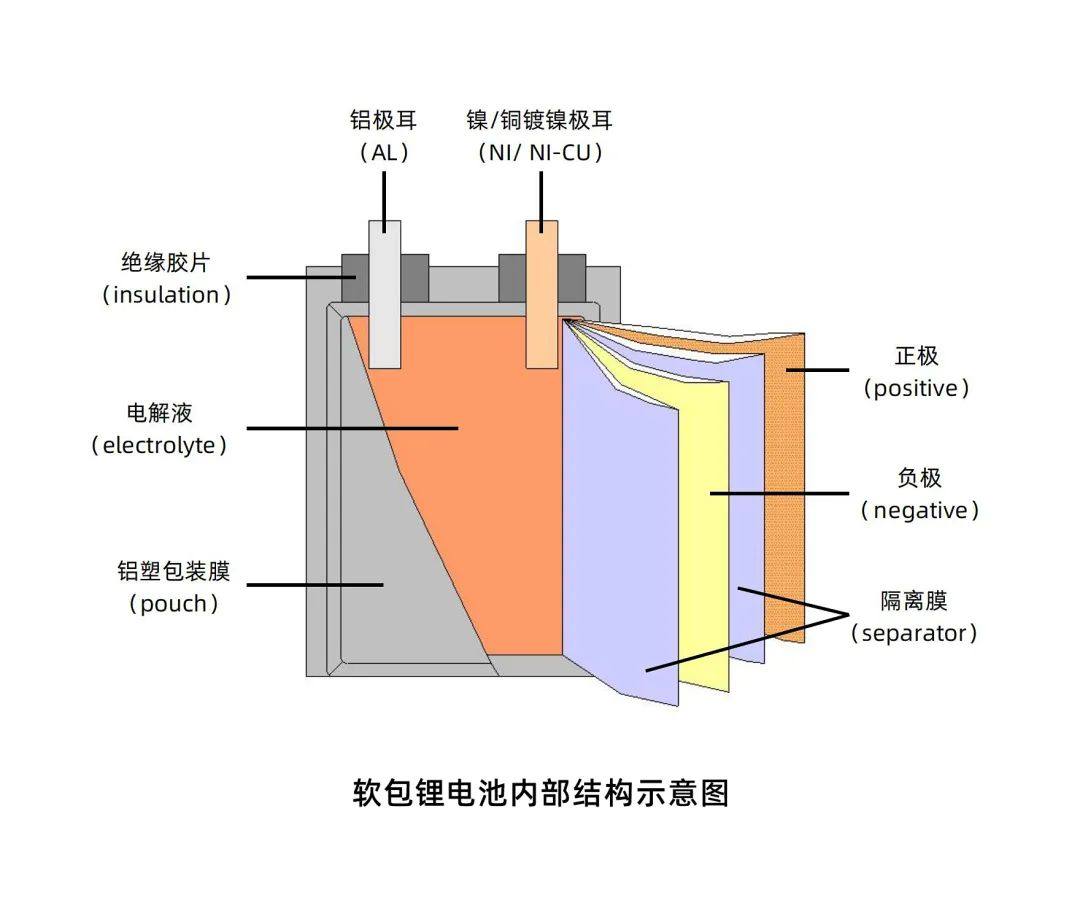

隨著數碼型電子產品和新能源動力型產品得到廣泛應用和普及,軟包鋰電池的市場也取得了快速發展,因其能量密度高,循環壽命長,被公認為最具潛力的新型電池。你知道軟包鋰離子電池的結構是怎樣的嗎?而在其中發揮重要作用的極耳你想了解嗎?

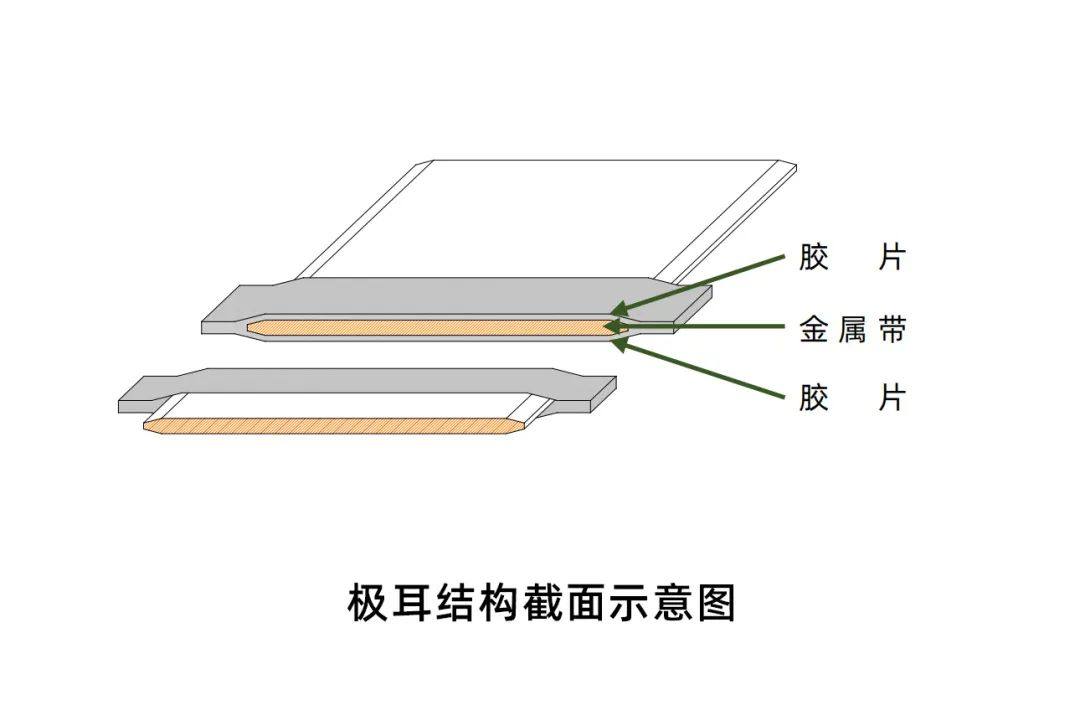

簡單來說,極耳是使用在3C消費類產品及電動汽車方面的軟包鋰電池產品的一種組件,分為正極(鋁材料)和負極(鎳或銅鍍鎳材料),由金屬帶和膠片兩部分加熱復合而成。

在參與電芯生產過程中,極耳能夠發揮出良好的耐電解液性能、抗HF性能、與鋁塑膜粘接性能,經過特殊工藝處理生產的極耳耐腐蝕性強、防漏液、導電性能穩定、能量密度高、功率密度高、循環壽命長、綠色環保等。

1、連接:電池的內外連接,即極耳膠與鋁塑膜的連接;

2、導電:通過極耳將電流引出,產生回路;

3、密封:膠片與金屬帶之間的密封,以及膠片與鋁塑膜之間的密封。

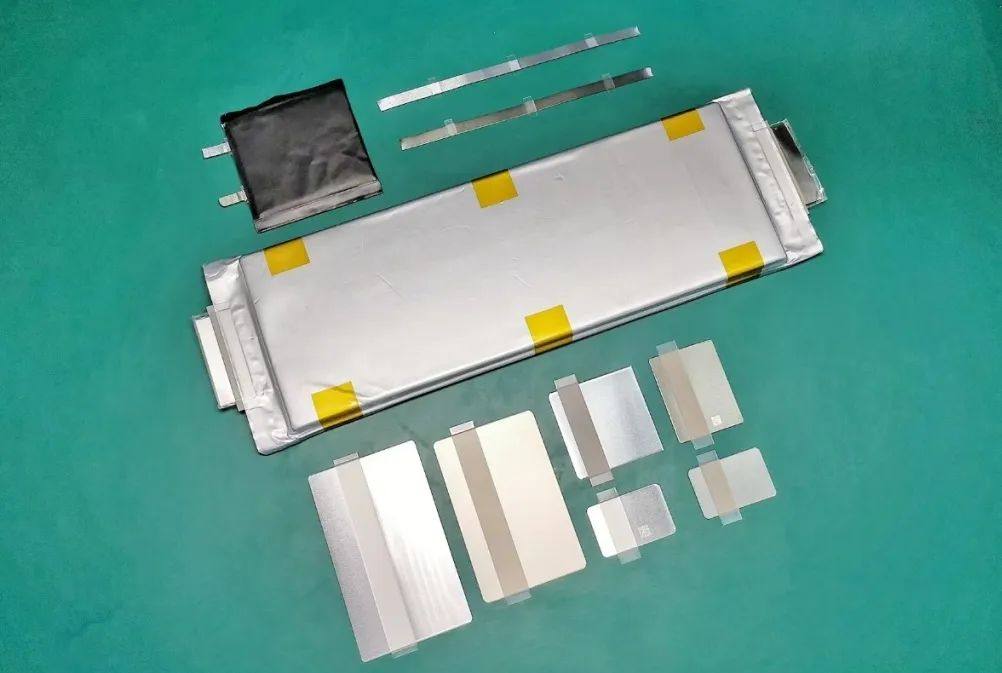

1、數碼極耳:用于3C消費類產品,如手機、無人機、掃地機器人、移動電源、電子煙、藍牙耳機、車載記錄儀等電子產品;

2、動力極耳:用于新能源電動汽車、儲能電站、應急電源、基站備用電源等。供應規格金屬帶寬度為1mm-100mm,厚度為0.08-0.5t,鋁材料牌號:A1N30、A1050-H0、A1050-H14,鍍鎳銅材料牌號:C1020(無氧銅)、C1100-0(純銅),鎳材料牌號:N6(純鎳)?。

隨著極耳行業市場需求增長,相關生產設備已實現全自動化,生產全程無人員接觸,自動R角處理,CCD自動檢測判定功能。

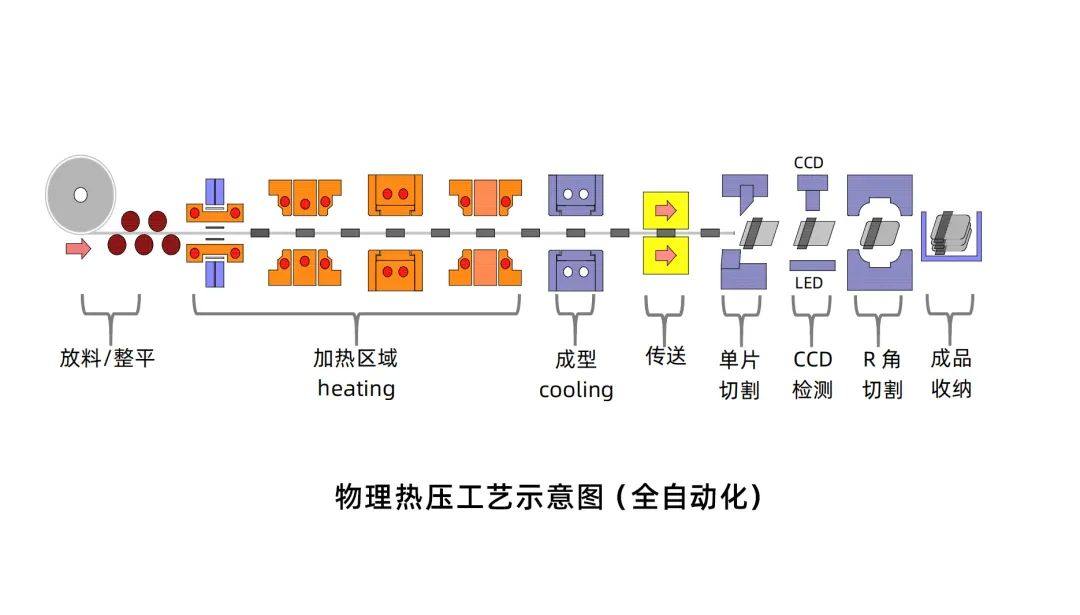

1、物理熱壓工藝:物理熱壓工藝主要是采用接觸式加熱,即加熱管給加熱器進行加熱,加熱器壓合到金屬帶上,多次進行加熱使金屬帶受熱到一定的溫度將膠片溶解。如下圖所示,首先將金屬帶安裝到固定器上,通過轉動輪把金屬帶整平,進入加熱區域第一次加熱使膠片粘貼到金屬帶上。第二次加熱排出金屬帶與膠片之間的氣泡,以及上下兩層膠片與膠片之間的粘貼,需要根據膠片熔點設置溫度,一般溫度為150-175℃之間,時間為4-6秒。第三次金屬帶加熱的步驟很重要,使金屬表面與邊緣倒邊部位的膠片融化收縮,形成加熱線,封住倒邊部位空洞區域,一般溫度為190-220℃之間,時間為4-6秒。然后通過物理壓合降溫使外觀狀態成型,再經過單片切割、CCD尺寸檢測、不良品拋到廢料盒、良品進行R角切割,最后收納到成品盒內,完成極耳的生產加工。

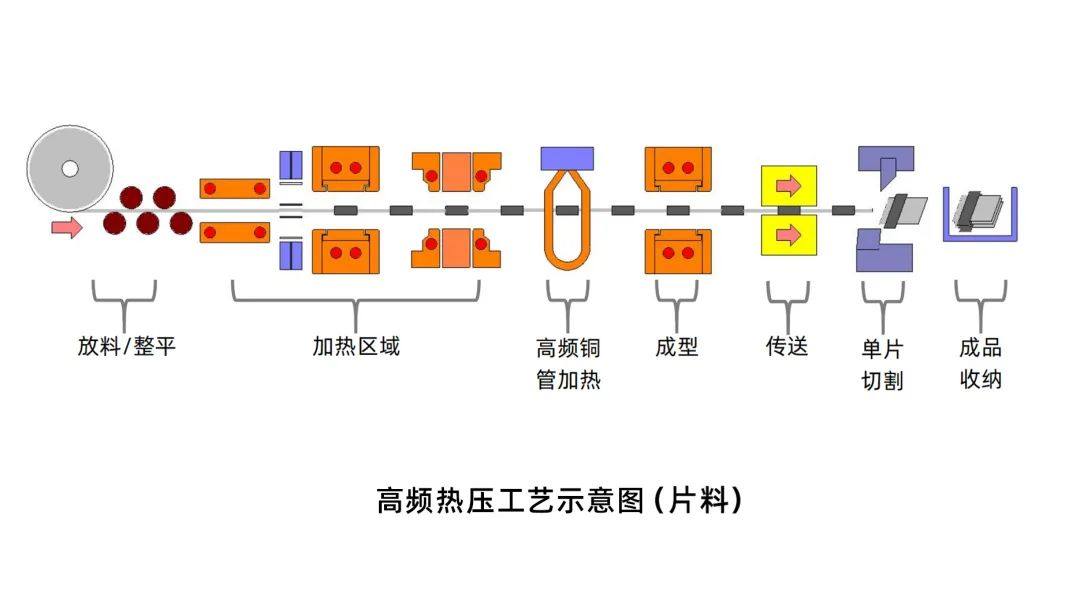

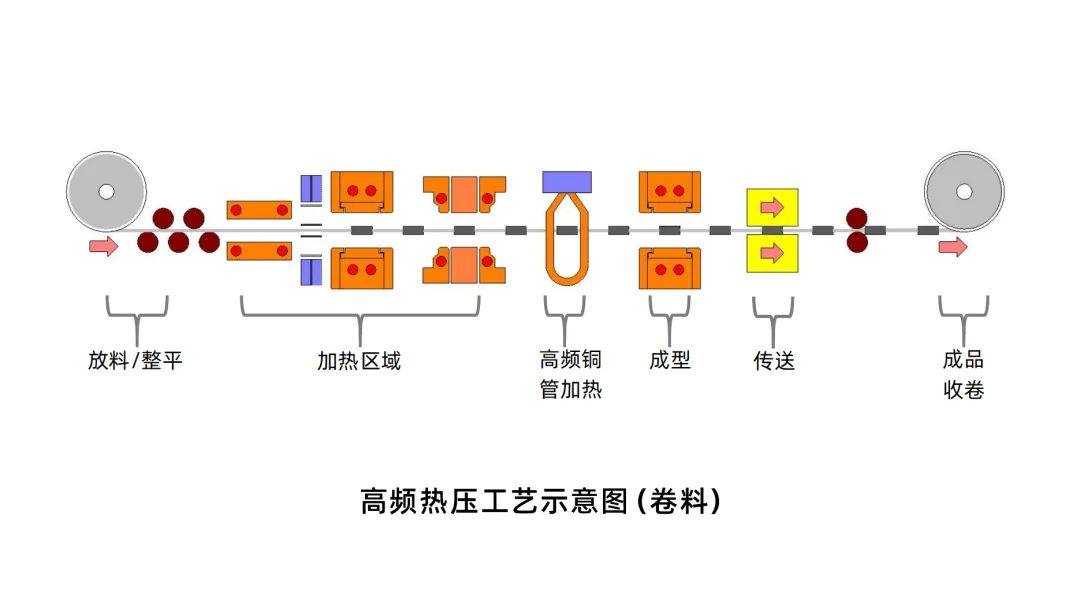

2、高頻熱壓工藝:高頻熱壓工藝主要是利用電磁感應原理,通過電感線圈轉換成相同頻率的磁場后,作用于處在該磁場中的金屬帶上。利用渦流效應,在金屬帶中生成與磁場強度成正比的感生旋轉電流(即渦流)。由旋轉電流借助金屬帶內的電阻,將其轉換成熱能,使金屬帶的溫度急速升高,將膠片溶解,實現快速加熱的目的。如下圖所示,首先將金屬帶安裝到固定器上,通過轉動輪把金屬帶整平,進入加熱區域第一次加熱,使金屬帶預熱后將膠片粘貼在金屬帶上。第二次與第三次加熱排出金屬帶與膠片之間的氣泡,以及上下兩層膠片與膠片之間的粘貼,需要根據膠片熔點設置溫度,一般溫度為160-200℃之間,時間為3-4秒。第四步,產品經過高頻機釋放出的能量,需迅速給金屬帶加熱使膠片融化收縮,形成加熱線,封住倒邊部位空洞區域,一般電流能量需達到250℃左右,時間2-4秒,然后通過低溫壓合使外觀狀態成型,再經過單片切割,最后收納到成品盒內或直接將產品卷料到料盤內,完成極耳的生產加工。

新綸鋰電主要采用物理熱壓和高頻熱壓(卷料)生產工藝,物理熱壓工藝全程自動化,外觀狀態穩定、良率高,耐電解液性能、與鋁塑膜粘接性能優異。極耳收縮式填充倒邊空洞區域,密封性強,可解決電芯生產中極耳產生的漏液現象。高頻熱壓工藝,可多條金屬帶同時加工,耐電解液性能、與鋁塑膜粘接性能優異,生產效率高。目前公司已與多家國內外知名企業達成合作,并簽署了長期戰略采購協議,致力為客戶提供高性價比的產品與解決方案。

來源:新綸新材

原文始發于微信公眾號(鋰電產業通):全自動化生產更高效,帶你了解新綸極耳的工藝技術