1. 激光加工工藝:性能優勢突出,契合動力電池生產需求? ?

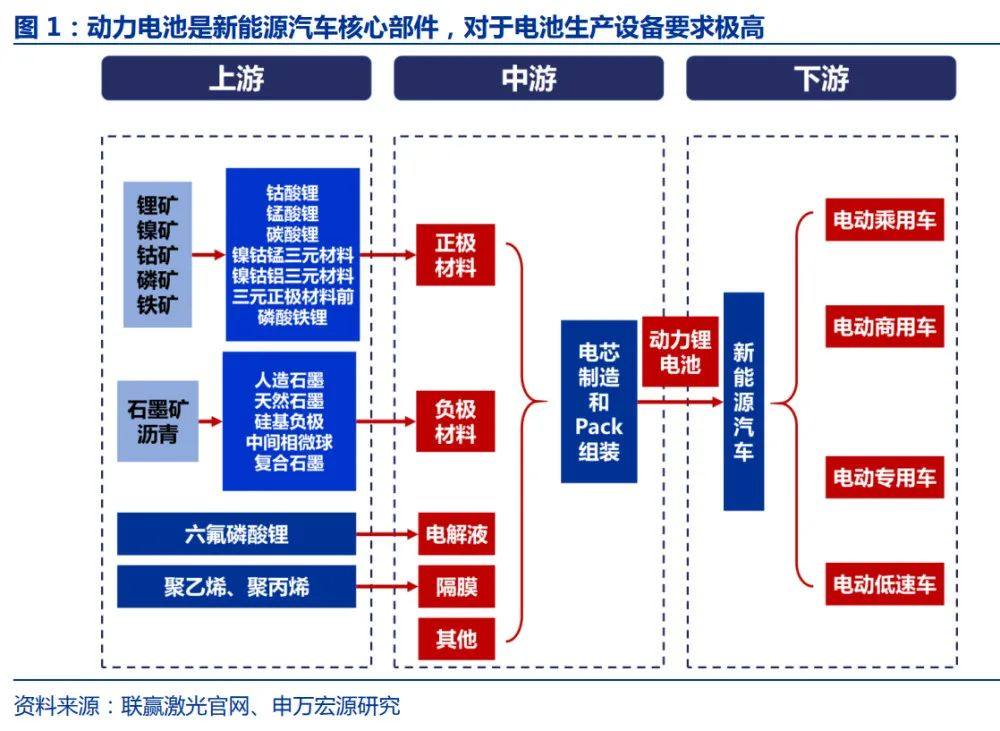

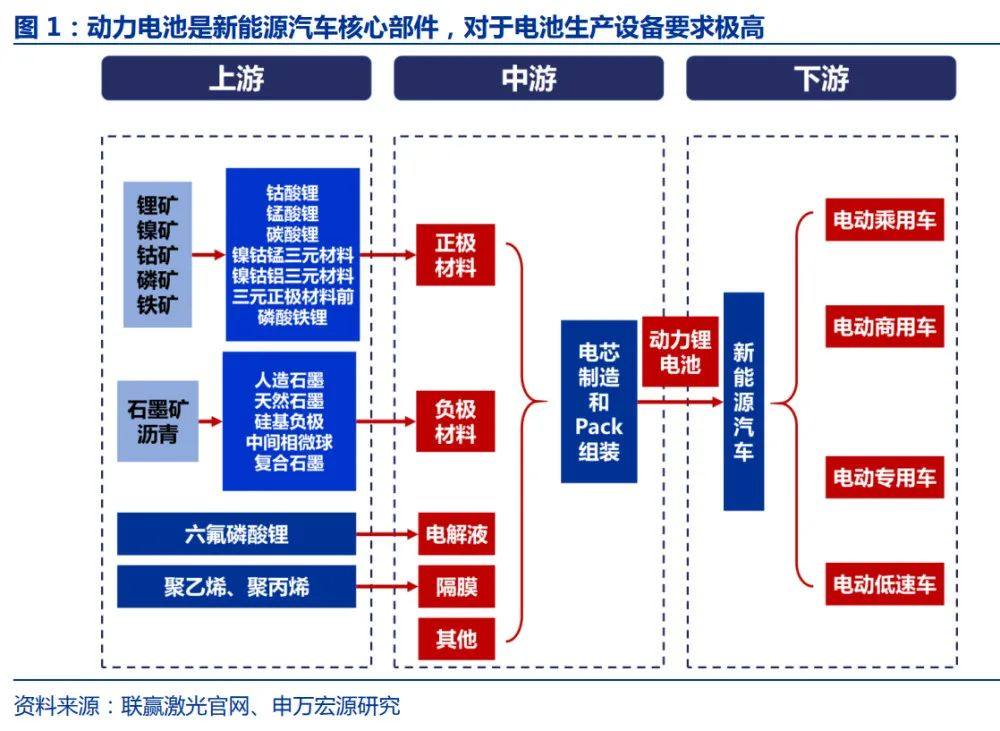

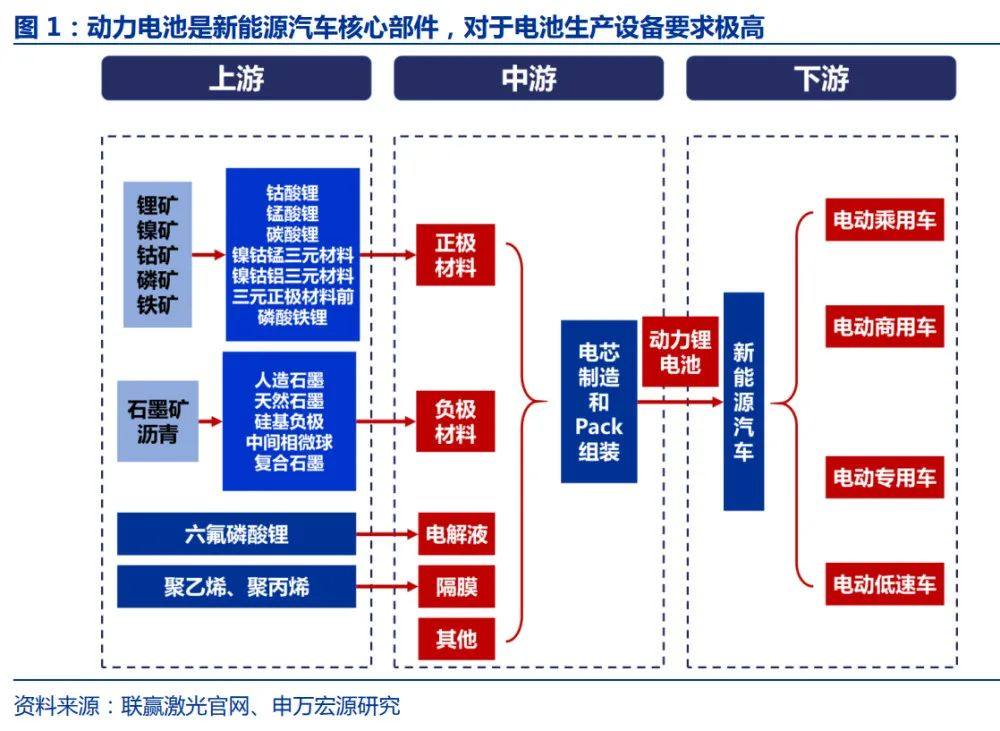

1.1 動力電池是新能源汽車核心部件,對于電池生產設備要求極高

鋰離子電池是目前公認的最佳動力電池解決方案,是新能源汽車的重要組成部件。動 力型鋰電池主要用于電動汽車、電動自行車、代步車等,又稱為鋰離子動力電池、動力鋰 電等,主要形態分為圓柱、方形和軟包電池。由于新能源汽車續航距離、最高時速、電池車重比、能量密度等技術指標均與動力電池密切相關,鋰電池質量直接決定新能源車輛的性能,因此,動力電池是新能源車的“心臟”,動力電池的采購成本一般占到新能源汽車整車成本的 30%-40%;動力鋰電池主要為三元材料電池及磷酸鐵鋰電池,下游為新能源車的裝機應用。

動力電池能量密度及安全性能、生產自動化要求逐步提升,對生產設備的精度、安全 性以及一致性提出高要求。動力電池作為新能源汽車的核心部件,制作工藝復雜,其制造技術和設備要求極高。一方面,政府提高財政補貼門檻,將補貼標準與電池能量密度掛鉤, 鼓勵企業不斷優化工藝,提高能量轉換效率、提升能量密度、減輕重量;另一方面,隨著各動力電池廠商的產能不斷擴大,降低生產成本成為動力電池廠商重要的考慮因素,通過設備自動化,提高生產效率成為必然選擇。

1.2 激光實現對傳統加工技術的革新,在動力電池生產中作用突出

激光加工技術是對傳統加工技術的革新,相較于傳統加工技術,具有潔凈環保、精度 高、自動化程度高等特點。激光加工可實現多種材料加工目的,它可以對多種金屬、非金屬進行加工,特別是高硬度、高脆性及高熔點的材料;加工過程無刀具磨損、無接觸應力、 不產生噪音、無環境污染。激光加工柔性大,主要用于切割、表面處理、焊接、打標和打孔等。

激光工藝憑借多重性能優勢,在動力電池產線在發揮重要作用。鋰電池的生產制造是 由一個個工藝步驟嚴密聯絡起來的,其生產過程大致包括極片制造、電芯制作及電池組裝三部分。激光工藝依托高效精密、靈活、可靠穩定、焊材損耗小、自動化和安全程度高等特點,廣泛應用于動力電池生產線的前、中、后段加工過程中,具體涉及的激光工藝有激 光切割、激光焊接、激光打標、激光清洗等。動力電池的前段、中段以及后段均有較多激 光技術應用,有效提高了動力電池安全性、可靠性和使用壽命,以及生產的自動化水平。

1.3 國內多家激光設備企業崛起,為動力電池廠商提供激光設備

由于動力電池制造市場需求旺盛,眾多激光企業紛紛搶灘入局鋰電激光焊接市場。國 內重要的新能源動力電池廠商紛紛擴建生產線,迎來產能擴張期。與傳統加工方法相比, 激光具有精度高、速度快、易于實現自動化等諸多優勢,是動力電池生產中不可或缺的標 準工藝。

1)聯贏激光:2007 年,涉足鋰電行業,是國內第一家鋰電自動化的激光設備供應商。2017 年,被寧德時代評為“最佳合作伙伴”,并進一步鎖定與動力電池行業龍頭企業的業務合作關系。作為國內最早從事研發、生產動力電池激光焊接設備的廠商之一,聯贏激光 及時跨越了國內激光行業早期的技術門檻,先于競爭對手引入能量控制技術,極大降低自 研激光器的能量波動,實現進口替代,目前為國內激光焊接行業的領軍企業。

2)海目星:2015 年,開始切入鋰電系能源激光及自動化設備市場。公司研發團隊打 破國內外技術封鎖,研發出激光極片成型設備,能夠在鋰電池極片兩側的金屬箔材上切割 極耳,成功解決行業痛點。海目星動力電池激光及自動化設備產品主要包括:高速激光制 片機、電池裝配線、電芯干燥線等,覆蓋極片制片、電芯裝配、烘烤干燥等動力電池生產 關鍵工藝流程。

2. 激光鋰電設備:用于前中后段加工,成動力電池產線標配? ?

2.1 應用環節:涵蓋鋰電多個工序環節,助力電池性能及生產效率提升

鋰電池的生產制造包括極片制作(前段)、電芯組裝(中段)以及后處理(后段)三部分;動力電池的前段極片制作、中段焊接以及后段模組 Pack 均有較多激光技術應用。

(一)極片制作工段-前段:激光切割工藝應用于極片及隔膜分切環節

極片制作工段具體包括勻漿、極片清洗、涂布、碾壓、極片及隔膜分切環節,在極片 及隔膜分切環節中,激光切割機已經成功實現對傳統模切機的替代。在激光技術出現前, 鋰電池產業通常使用傳統機械進行加工和切割,但使用傳統模切刀設備會不可避免出現磨 損,粉塵掉落并產生毛刺,進而引起電池過熱、短路、甚至爆炸等各類危險問題。與傳統 的機械切割相比,激光切割擁有無工具磨損、切割形狀靈活、邊緣質量控制、精確性更高 和運營成本較低等優勢,有利于降低制造成本、提高生產效率、大幅縮短新產品模切周期。

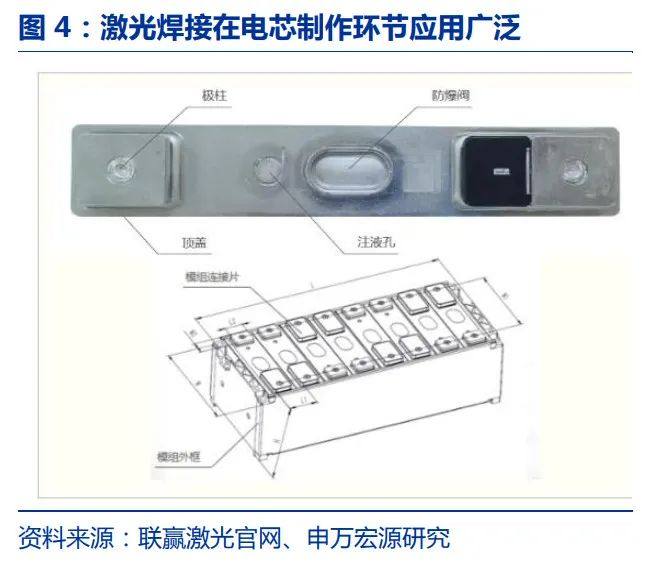

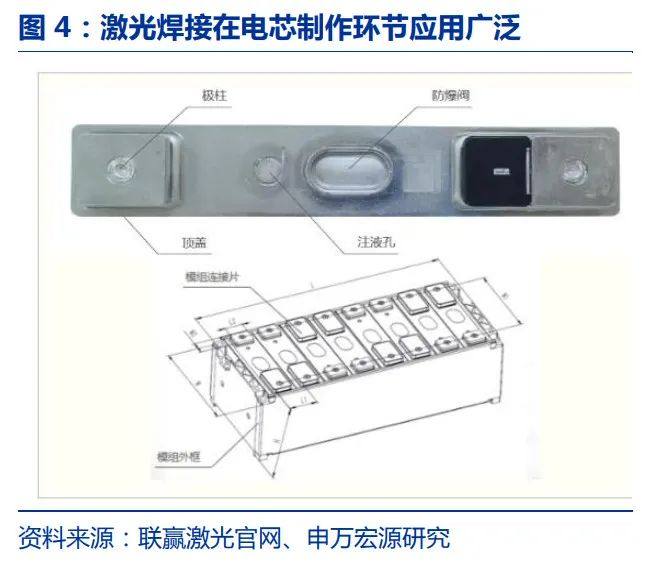

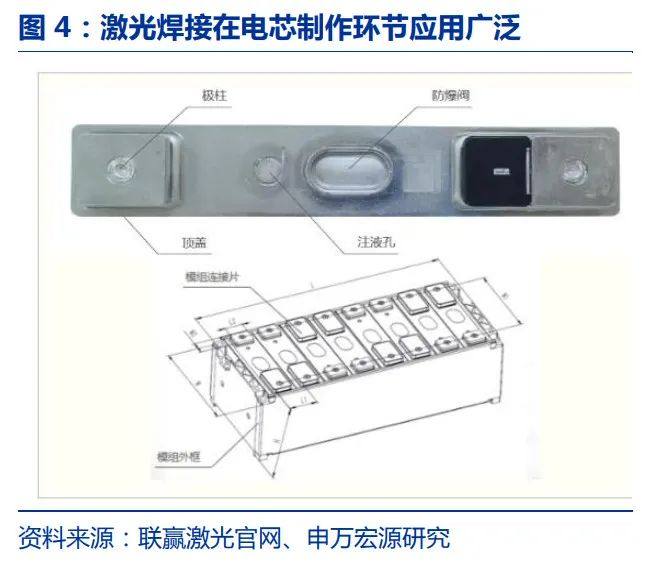

(二)電芯組裝工段-中段:激光焊接工藝應用于殼體、頂蓋、密封釘、極耳等焊接環節

電芯組裝工段具體包括電芯的卷繞、疊片、極耳焊接、電芯入殼、外殼頂蓋焊、注液、 注液口封裝等。電芯是動力電池的最小單位,電芯的質量決定了電池模組的性能進而影響整個動力電池系統的可靠性。其中,激光焊接工藝應用于殼體、頂蓋、密封釘、極耳等焊接環節,以及電芯前的配件防爆閥的焊接環節。相比傳統氬弧焊、電阻焊的方式,激光焊接具有顯著優勢:一是熱影響區窄,焊接變形小,特別適合于微型件的焊接;二是通過光 導纖維引導或棱鏡偏轉,可遠距離施焊;三是具有極高的能量密度;四是不需要真空防護 和 X 射線防護,也不受磁場影響。

(3)后處理工段-后段:激光自動化系統替代傳統手工裝配方式應用于模組 PACK

后處理工段具體環節包括化成分容、測試分檔、PACK 模組,主要設備包括化成機、 分容檢測裝置、過程倉儲物流自動化,PACK 自動化設備。其中,激光自動化系統普通應 用于模組 PACK 組裝產線,進行電池 PACK 模組時的連接片焊接。

2.2 激光切割:高效精準,鋰電池制造領域的“利器”

激光切割是利用高功率密度激光束來實現切割的工藝,在動力電池生產中主要應用于 前段工序的電池極片制造環節。激光切割是利用經聚焦的高功率密度激光束照射工件,使 被照射的材料迅速熔化、汽化、燒蝕或達到燃點,隨著光束對材料的移動,孔洞連續形成 寬度很窄的切縫,從而實現切割的技術。激光切割在鋰電池制造中的應用主要包括正負極的激光極耳切割成型、激光極片切割、激光極片分條,以及隔膜的激光切割;其中,激光極耳成型是目前激光切割在鋰電池制造領域最主要的應用。

激光切割作為先進加工工藝,具有精度高、速度快、自動化水平高等優勢,主要替代 傳統模切機。在激光技術出現前,鋰電池產業通常使用傳統機械進行加工和切割,而模切刀在使用過程中,會不可避免地出現磨損,進而掉落粉塵、產生毛刺,可能引起電池過熱、 短路、爆炸等危險問題;且五金模切工藝存在模具損耗快、換模時間長、靈活性差和生產效率低等局限性,已越來越不能滿足鋰電池制造的發展要求。與傳統的機械切割相比,激光切割擁有無工具磨損、切割形狀靈活、邊緣質量控制、精確性更高和運營成本較低等優勢,有利于降低制造成本、提高生產效率、大幅縮短新產品模切周期。在動力鋰電池的極耳加工環節中,激光極耳切割已成為行業標配。

2.3 激光焊接:高度契合,鋰電池制造領域的“粘合劑”

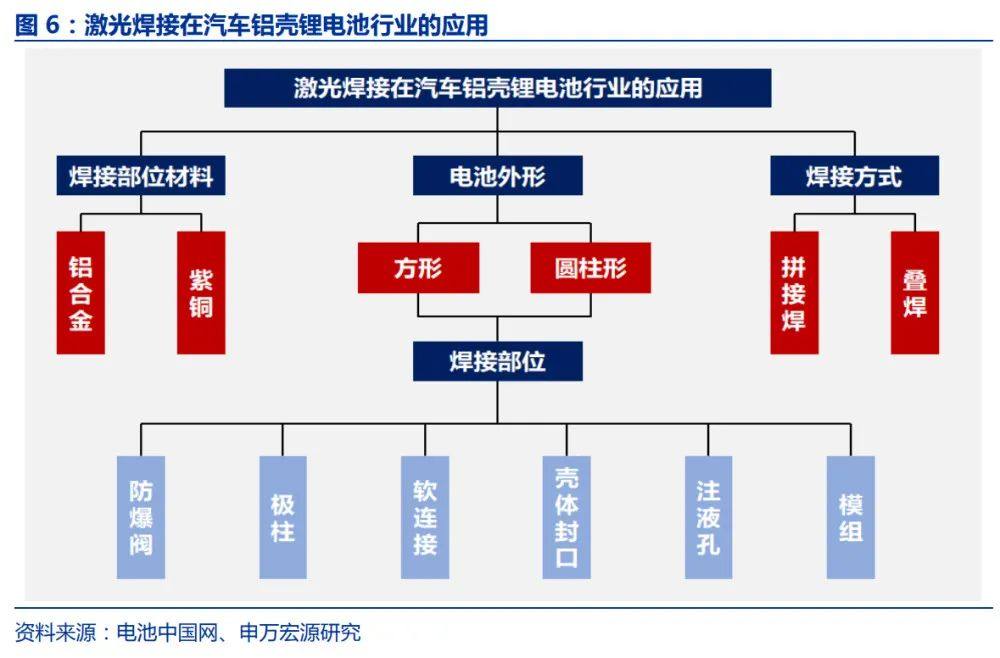

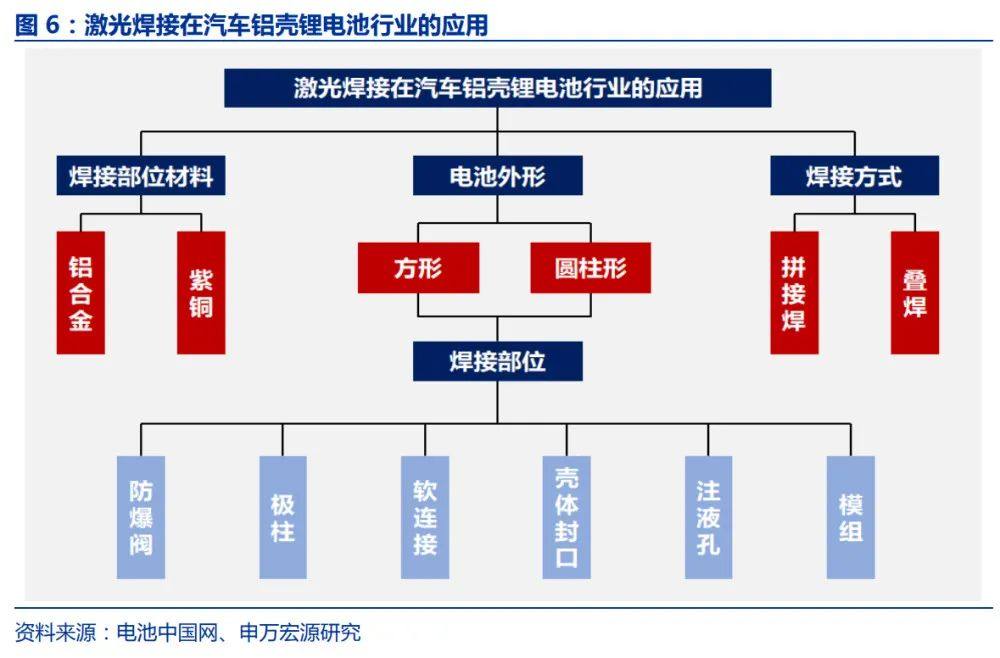

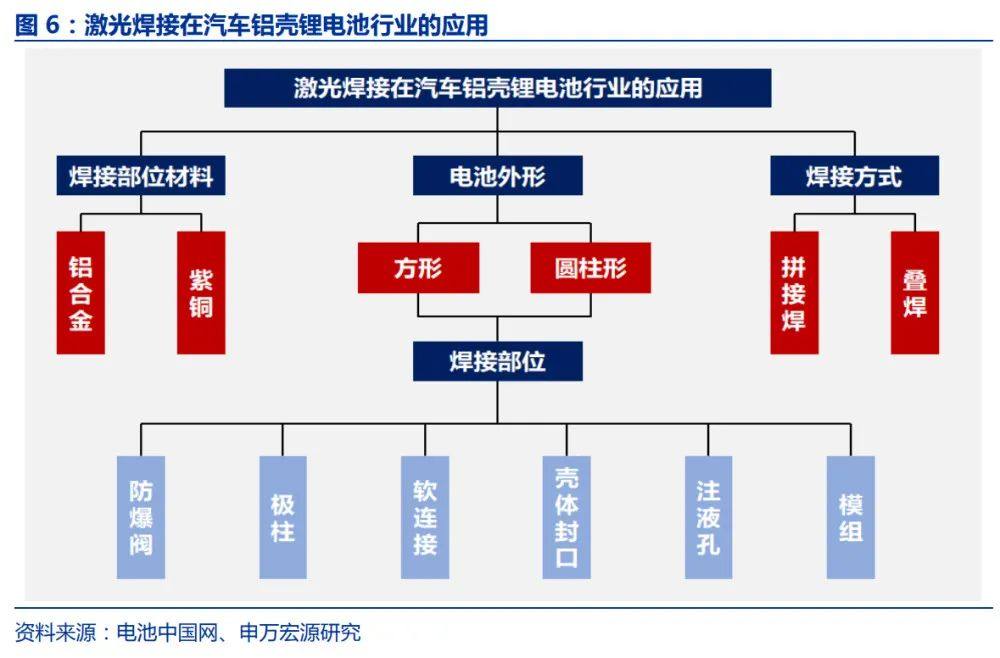

激光焊接是利用激光束對物體進行融化并實現焊接的工藝,在動力電池生產中主要用 于中段電芯、后段模組 PACK 環節。激光焊接是利用激光束優異的方向性和高功率密度等特性進行工作,通過光學系統將激光束聚焦在很小的區域內,在極短的時間內使被焊處形成一個能量高度集中的熱源區,從而使被焊物熔化并形成牢固的焊點和焊縫。作為一種高精密的焊接方式,其極為靈活、精確和高效,能夠滿足動力電池生產過程中的性能要求, 是動力電池制造過程中的首選。在動力電池的生產中,使用激光焊接的環節主要包括:電 芯配件中的防爆閥焊接;中道工藝:極耳的焊接(包括預焊接)、極帶的點焊接、電芯入殼的預焊、外殼頂蓋密封焊接、注液口密封焊接等;后道工藝:包括電池 PACK 模組時的 連接片焊接等。

1)電池防爆閥焊接:電池的防爆閥是電池封口板上的薄壁閥體,當電池內部壓力超過規 定值時,防爆閥閥體破裂,避免電池爆裂。安全閥結構巧妙,這道工序對激光焊接工藝要求極為嚴格。沒有采用連續激光焊接之前,電池防爆閥的焊接都是采用脈沖激光器焊接,通過焊點與焊點的重疊和覆蓋來實現連續密封焊接,但焊接效率較低,且密封性相對較差。采用連續激光焊接可以實現高速高質量的焊接,焊接穩定性、焊接效率以及良品率都能夠 得到保障。

2)電池極柱焊接:電池蓋板上的極柱,分為電池內部和電池外部連接。電池內部連接, 是電芯極耳與蓋板極柱的焊接;電池外部連接,是電池極柱通過連接片焊接,形成串聯、 并聯電路,組成電池模組。電池的極柱即電池的正負極,一般正極采用鋁,負極采用銅。常用的結構為鉚壓結構,鉚壓完成后進行滿焊,其大小一般為直徑 8 的圓。焊接時,在滿足設計要求的拉力和導電性能的情況下,優先選擇光束質量好、能量分布均勻的光纖激光 器或是復合焊激光器,采用光纖激光器、復合焊激光器焊接可以實現的電極柱的鋁-鋁結構 焊接、銅-銅結構焊接穩定性,減少飛濺、進而提升焊接良率。

3)轉接片焊接:轉接片與軟連接是連接電池蓋板與電芯的關鍵部件。它必須同時考慮 到電池的過流、強度及低飛濺的要求,所以在與蓋板的焊接過程中,需要有足夠的焊縫寬度,且需要保證沒有 particle 落在電芯上,避免出現電池短路。而作為負極材料的銅,屬 于低吸收率的高反材料,在焊接時需要更高的能量密度去焊接。

4)殼體封口焊接:動力電池的殼體材料有鋁合金和不銹鋼,其中采用鋁合金的最多, 也有少數采用純鋁。不銹鋼是激光焊接性最好的材質,無論是脈沖還是連續激光都能夠獲得外觀和性能良好的焊縫。使用連續激光器焊接薄殼鋰電池,效率可以提升 5~10 倍,且外觀效果和密封性更好。現在為了追求更快的焊接速度和更均勻的外觀, 大部分公司已經開始采用復合焊和環形光斑取代以往低速的單光纖焊接。

5)密封釘(電解液注入口)焊接:密封釘(注液孔蓋帽)的形式也較多,其形狀通常 為一個直徑 8mm、厚度約 0.9mm 的圓形蓋帽,其焊接的基本要求就是耐壓值達到 1.1MPa,密封且不能有針孔、裂紋和爆點的存在。作為電芯焊接的最后一道工序,密封釘 焊接的良率尤為重要。密封釘焊接時由于有殘留電解液的存在,導致有爆點、針孔等缺陷, 而抑制這些缺陷的關鍵方式則是減小熱輸入量。

6)動力電池模組及 PACK 焊接:電池模組可以理解為鋰離子電芯經串并聯方式組合, 并加裝單體電池監控與管理裝置。電池模組的結構設計往往能決定一個電池包的性能和安全。其結構必須對電芯起到支撐、固定和保護作用。由于銅和鋁之間采用激光焊接后易形成脆性化合物,無法滿足使用要求,通常采用超聲波焊接;銅和銅、鋁和鋁一般均采 用激光焊接。同時,由于銅和鋁傳熱均很快,且對激光反射率非常高,連接片厚度相對較大,因此需要采用較高功率的激光器才能夠實現焊接。

在動力電池應用方面,相比于傳統電弧焊、電阻焊等,激光焊接具有材料契合度高、 高效精密、自動化集成的優勢。激光焊接優勢明顯。1) 材料契合度高:動力電池殼體多為鋁材材質,更適合使用激光進行焊接,激光焊接防止飛 濺和氣孔,有利于提升電池良品率及安全性能;2)高效精準:傳統的氬弧焊、電弧焊都是 通過接觸式焊接,降低了焊接速度,激光能量密度高,熱影響區變化范圍較小,屬于非接觸焊接,焊接速度快,加工精度高,變形小;3)自動化集成:激光焊接系統具有高柔性, 與機器人聯合組成的焊接系統可以形成多功能的激光加工系統,易實現自動化生產。

特別值得注意的是,在動力電池行業,激光焊接相較于切割及打標具有定制化、客戶 粘性強等特點,進入壁壘更高。

1)激光焊接設備呈現非標定制化的特點。產品由客戶根據自己的產品確定技術指標, 行業內以寧德時代的技術指標最為先進。動力電池行業的激光焊接設備主要有:密封釘焊接系統、頂蓋焊接系統、軟連接焊接系統、極柱焊接系統、防爆閥焊接系統、PACK 及模組焊接系統等;依據下游客戶的場地限制、自動化水平、技術要求等,需要重新進行定制化設計。

2)激光輸出的穩定性控制。為了對焊件輸出統一、穩定的焊接激光束,就需要激光輸 出功率具有良好的一致性以及能夠精確控制激光輸出功率,功率過低會導致焊接熔融不足而影響焊接質量,功率過高或上下波動會導致飛濺、氣孔等不良效果。同時部分重要的工業材料如鋁、銅等材料, 采用激光焊接方式呈現高反射性、難焊特點,容易形成飛濺、裂紋和氣孔,影響焊接質量 和效果,因此研發設計具有針對性的激光器就顯得尤為重要。

3)針對不同的焊接材料設定 激光焊接工藝參數。包括激光光束屬性、光束聚焦及焦點特性、輔助氣體特性、加工材料 性質、合適的夾具及機械件等多項工藝參數,以達到最優焊接效果。

4)焊接工藝技術參數及要求會影響激光器的選擇、自動化傳動裝置、夾治具、控制軟 件等的設計開發。在研發設計過程中,需要對激光光源有著比較深刻的了解和研究,如激 光的波長范圍、激光的能量密度、激光的焊接的速度、激光焦點和材料的位置關系等,并且要理解材料特點。

3.1 驅動力一:新一輪動力電池擴產到來,激光鋰電設備需求高漲

動力電池行業與新能源汽車行業息息相關,政策驅動下,新一輪動力電池投資擴產高 拉動設備需求提升。在全球范圍內,新能源汽車取代傳統燃油汽車趨勢明顯,2019 年,全 球新能源汽車市場滲透率僅為 2.5%,尚處于發展初期,2020 年新能源汽車銷量接近 10% 的增長。到 2025 年, 我國新能源汽車新車銷量占比達到 25%左右;中國動力電池市場占據全球動力電池市場份額 50%以上,成為全球第一大動力電池市場。在政策驅動下,激光鋰電設備市場需求或迎 來高速發展。

受益于新能源市場景氣度回升,動力電池廠商擴產加速,拉動鋰電設備 3-5 年高需求。動力電池廠商擴產的進度受下游整車銷售情況影響,2020 年下半年以來新能源汽車銷售火 爆,新能源產業鏈景氣度持續提升。現階段,動力電池廠商同步在現有產能基礎上大幅擴 產,激光鋰電市場有望收益實現突破。2020 年動力電池投擴項目 26 起, 總金額超 1370 億元,擴產規模超 400GWh。新增投資項目中,單個項目的產能規模基本 在10GWh,百億級投資項目大幅增加,其中寧德時代 7 個生產基地新增產能規劃達535GW, 中航鋰電“十四五”期間,規劃產能超過 300GWh;預計未來 3-5 年新能源汽車行業增速 呈噴井態勢,下游動力電池廠商擴產投資熱潮持續不減,將推動鋰電設備需求快速增長。

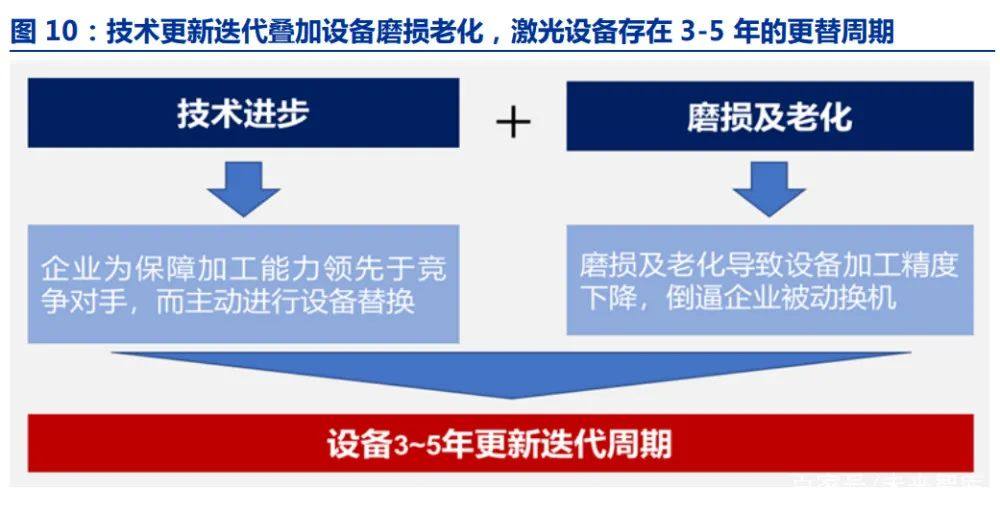

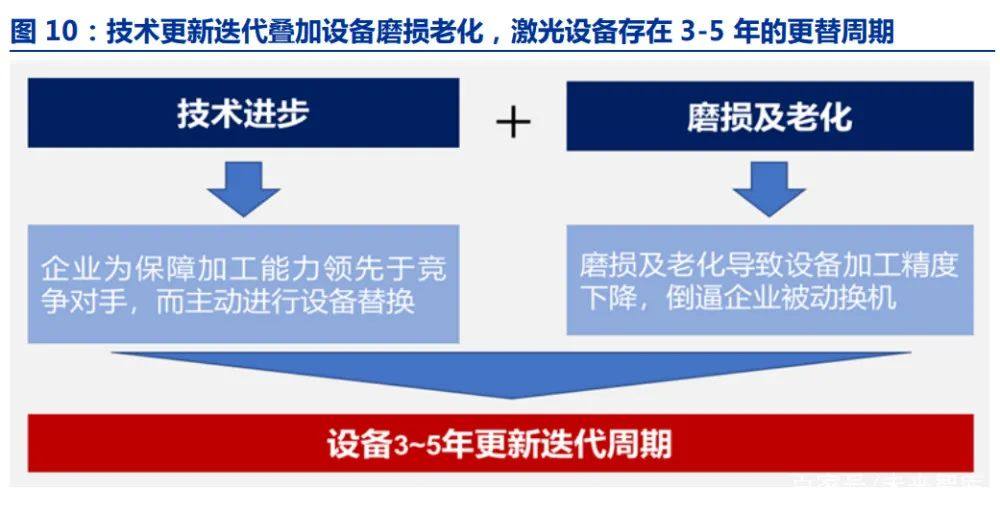

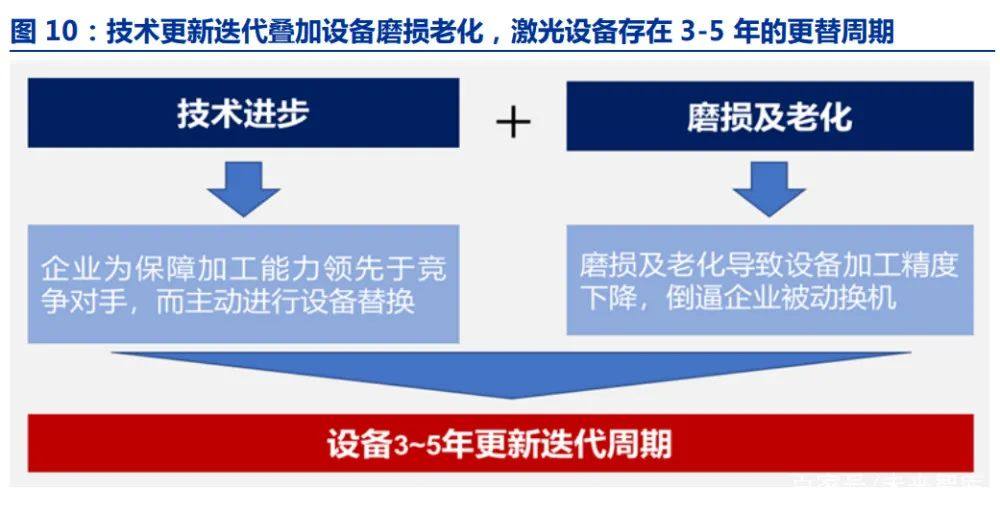

3.2 驅動力二:動力電池性能要求提升,激光設備更迭進程加速

動力電池能量密度及安全性能逐步上升,對激光加工設備提出更高要求。自 2008 年鋰 離子動力電池應用于電動汽車已經 10 年,實際裝車產品的能量密度從 100 瓦時/公斤提升到 250 瓦時/公斤,提高了 2.5 倍。2020 年的能量密度將達到 300 瓦時/公斤。向高能量密度發展是動力電池的 必然趨勢,但在現有的材料體系下,能量密度的提升將導致電池的熱穩定性變差,造成安 全性風險,從而對激光加工設備的技術與工藝提出了更高的要求。

激光器的更新迭代較快,企業為保障領先于競爭對手而主動進行設備替換。隨著近年 來激光行業的快速發展,激光器的更新迭代速度較快,市場上每隔一段時間會推出更高功 率和更好光束質量的激光器,促進激光行業整體向更高精度和更快效率不斷發展,下游客 戶對加工要求也會逐漸提高,原有較低功率和較差光束質量的激光設備將逐漸無法滿足市 場新的要求,設備使用商為保障先進加工能力,將不斷淘汰老舊設備、更替新設備。同時, 磨損及老化等因素導致激光設備加工效率下滑,倒逼企業進行設備更替。

3.3 驅動力三:儲能領域或迎來黃金期,鋰電市場有望充分受益

儲能領域是鋰電池的嶄新領域,電源、電站、電池三者并駕齊驅。動力型鋰電池主要 用于電動汽車、電動自行車、代步車等;儲能和工業型鋰電池主要用于調峰電源、儲能電 池等儲能產品和電動工具等產品的鋰電池電芯及模組。而鋰電池在循環壽命、快速充放能 效、比能量方面均大幅優于鉛酸電池,在安全性方面與鉛酸電池相當,作為一種綠色環保 的新型電池,在儲能領域有很好的應用前景。隨著通信運營商集中采購,以通信儲能為代表的儲能鋰電池市場有望迅速增長。

儲能鋰電池 2025 年有望達 58Gwh 裝機量,有利于帶動激光鋰電應用增長。2020 年中國儲能市場規模達到 175 億元,同比增長 35%。儲能鋰電池出貨量達 到 16.2GWh,同比增長 70.53%。隨著政策對新型儲能支持力度加大、電力市場商業化機 制建立、儲能商業模式清晰、鋰電池成本的持續下降。預測至 2025 年,中國儲能 鋰電池出貨量將達到 58GWh,市場規模超過 550 億元。

3.4 預計 2025 年激光鋰電自動化設備需求約 430 億

激光技術在動力電池中承擔核心功能,假設激光鋰電自動化設備在整線中的價值量占 比為 30%。鋰電設備生產中涉及的激光工藝主要為激光焊接、切割和自動化模組,激光焊接的價值量在鋰電設備中占據 10-15%;而激光切割及自動化設備, 在前段、中段產線中均有重要應用,因此,假設激光自動化設備占產線價值量投資比例為 30%。

新能源車銷量增長帶動鋰電設備市場,預計 2025 年激光鋰電自動化設備需求約 430 億。2020 年我國汽車整體銷量達 2526.76 萬輛,新能源汽車銷量為 132.29 萬輛,滲透率 僅為 5.24%。

假設一:2025 年新能源汽車 滲透率逐步提升至 26%,即可測算每年新能源汽車銷量(每年汽車銷量*新能源汽車滲透率);

假設二:單車帶電量歷年平均值為 50KWH,假設未來 5 年穩步提升,即可測算每年裝機 量(每年新能源汽車銷售*單車帶電量);

假設三:據高工鋰電測算, 近年動力電池單 GW H 設備投資額約為 1.7-1.9 億元,考慮技術逐步成熟、設備性能提升, 假設未來 5 年每 GWH 設備投資額小幅降低,即可測算每年設備需求規模(每年產能新增 擴產*每 GWH 設備投資額);

假設四:假設激光設備占整線價值量投資比例為 30%;即可 測算出每年激光鋰電設備需求規模(每年設備需求規模*激光鋰電自動化設備價值量占比), 2025 年激光鋰電設備需求規模約 430 億元。

原文始發于微信公眾號(鋰電產業通):一文講清楚鋰離子電池用激光設備!

歡迎關注艾邦鋰電產業微信公眾號;鋰電池產業鏈交流、資訊、人脈圈。從正負極材料生產到涂布,隔膜、電解液、封裝材料到檢測組裝等這些環節涉及的材料、輔材、添加劑、耗材,以及相關設備,相關企業介紹。